基于鲟鱼头部曲线的植保分禾吊杆组合装置设计与试验

2021-02-01孙文峰刘海洋付天鹏王润涛王福林

孙文峰 刘海洋 付天鹏 何 跃 王润涛 王福林

(1.东北农业大学工程学院, 哈尔滨 150030; 2.岭南师范学院信息工程学院, 湛江 524048)

0 引言

农作物病虫草害防治是人类农业生产中最普遍的一项农事活动,而施用农药是病虫草害防治中最为快速、经济、有效的手段[1-2]。在农作物生长中后期,密植作物或枝叶茂盛植株的雾滴沉积一直是困扰植保行业的难题。吊喷杆施药可以有效解决这一问题,但茎叶损伤大、适用性低、工作状态易受茎叶干扰,制约了施药技术发展[3-4]。因此,设计一种能够有效降阻减伤并提升施药效果的分禾装置,对提高植保作业效率及质量具有重要的现实意义。

国外针对分禾装置的研究主要以病虫草害的防治为目标。ZHU等[5]设计了一种用于防治大豆锈病的分禾器,采用一硬质横梁布置在喷头前,使大豆植株弯曲后进行施药;MOURA等[6]采用多个刚链组成链幕,用来提高药液在植株中下部的沉积度;PRADO等[7]在文献[5]的基础上进行了改进,在横梁两端采用轴承座进行装配,能够有效减轻茎叶损伤。以上几种装置能够有效改善作物的纵向雾滴沉积,但要提高植株下部的雾滴沉积,则会造成茎叶损伤增大。崔龙飞等[8]利用EBF神经网络逼近试验和响应因素之间的数学模型,得到了针对于棉花作物植保分禾器的最佳试验参数;李瑞敏[9]利用ADAMS软件建立了植保分禾器与玉米茎秆作用的仿真模型,并通过模拟得出茎秆极限位置下分禾器的作业参数;潘佛雏[10]针对于新疆棉花的物理特性设计了抛物线型分禾器,经试验得出,行进速度越快,分禾器所受压力越大。目前,关于植保分禾装置的研究多集中于通过试验方法确定其工作参数,其结构设计均缺少理论依据[11-12]。植保分禾装置结构设计不合理会造成雾滴沉积率低、伤苗率高、机组能耗大等问题。近年来,仿生学在农业上的应用越来越受到重视[13-15]。

本文基于仿生学原理,兼顾植保分禾装置作业原理和鲟鱼的低阻行进能力,通过仿生设计、理论分析、试验分析及优化等方法设计仿生植保分禾装置,分析该装置的结构及工作参数对行进阻力及雾滴沉积度的影响规律,以期为高性能植保机械仿生分禾器提供设计及理论依据。

1 仿生植保分禾装置结构与工作原理

1.1 生物原型分析

鲟鱼拥有细长的纺锤状且符合流体动力学的流线型身体[16],如图1所示,其运动过程中能够获得较低的阻力,与其头部流线型曲线密不可分,这为流体内部运动和流体机械的仿生设计提供了参考。根据文献[17-18]可将与植保分禾装置作用的植株视为流体,这与鲟鱼的生存环境相似,故以鲟鱼头部曲线作为仿生原型,设计了仿生植保分禾装置。

1.2 结构与工作原理

仿生植保分禾装置安装在喷杆式喷雾机桁架上,整体装置由上仿生分禾叶片、下仿生分禾叶片、支撑弹簧、吊喷杆等组成。

如图2所示,装置通过快速连接机构与桁架相连,上仿生分禾叶片装配在下仿生分禾叶片外部,通过固定滑道可以实现纵向高度调节以适应不同作物的不同生长期;为避免分禾装置在高速运动时或茎叶茂盛情况下造成壅积,在分禾器内部支撑部件间配装有支撑弹簧,分禾装置前进阻力过大时能够被动调整角,使茎秆在分禾叶片表面划过;喷头与吊喷杆交错排列,喷头位于植株上方,吊喷杆在植株行间运动,作物在上仿生分禾叶片、下仿生分禾叶片的作用下分向两侧,为吊喷杆创造良好的施药空间。

2 仿生植保分禾装置设计

2.1 仿生信息提取及方程建立

分禾叶片为与茎秆接触的主要工作部件,是本装置核心部分,因此主要对分禾叶片进行仿生改进设计。为精准获取鲟鱼头部轮廓特征,基于逆向工程原理,在不破坏鲟鱼物理特征的前提下使其正常死亡,利用杭州思看科技公司生产的ScanTech HSCAN331 型手持式激光三维扫描仪扫描,其精度为0.03 mm,信息提取过程如图3所示。经扫描创建网格后,得到鲟鱼点云数据,将采集的点云数据导入Geomagic Stuio 2014软件中,对优化后的点云数据进行封装和填孔后得到鲟鱼模型,如图4所示。

为确定鲟鱼头部结构参数,对鲟鱼头部轮廓曲线进行提取。首先,将鲟鱼模型导入SolidWorks软件中,根据文献[19-21]所采用方法获取了鲟鱼的三维模型,利用AutoCAD获取模型头部曲线二维点的坐标,调用Matlab软件的cftool函数,得到鲟鱼头部拟合曲线如图5所示,则鲟鱼头部拟合方程为

(1)

式中h——鲟鱼头部纵剖面轮廓垂直高度,mm

z——鲟鱼头部纵剖面轮廓水平长度,mm

2.2 减阻减伤机理分析

为进一步探究仿生植保分禾装置对茎叶的减伤机理,以基于上文所提取鲟鱼头部曲线的仿生植保分禾叶片和现有的原型圆弧分禾叶片为例,以两种分禾叶片表面轮廓曲线为作用曲面,分别对植株进行力学分析,如图6所示。

以仿生分禾叶片与茎秆作用为例,将茎秆与分禾叶片的接触点视为质点作为分析对象,对其进行质点动力学分析[22]。由于茎秆在铅垂平面受力平衡,故不必分析,当茎秆接触分禾叶片时,会在分禾叶片作用下产生弯曲并发生滑切,此时茎秆质点运动方程为

(2)

式中F′Tn——质点受到仿生分禾叶片所给的支持力,N

F′Tτ——质点受到仿生分禾叶片所给的摩擦力,N

F′Sx——仿生分禾叶片作用下质点受到茎秆由于弯曲产生弹力沿x方向分力,N

F′Sy——仿生分禾叶片作用下质点受到茎秆由于弯曲产生弹力沿y方向分力,N

m——质量,kg

a′e——质点牵连加速度,m/s2

a′r——质点相对加速度,m/s2

θ——支持力与牵连加速度夹角,(°)

由分禾装置工作原理可知,茎秆与分禾叶片接触点在其工作过程中与分禾叶片之间存在相对运动,因此在两者之间会产生滑动摩擦力,由工程力学[23]可知,滑动摩擦与正压力呈线性关系,一般关系式为

F′Tτ=μF′Tn

(3)

式中μ——茎秆与分禾叶片间摩擦因数

联立式(2)、(3)可得

F′Tn(tanθ-μ)-F′Sy(cosθ-sinθtanθ)=ma′r

(4)

由于植株根部与大地间连接可视为固定约束,故简化成悬臂梁模型[24],由梁弯曲微分方程可知[25]

(5)

式中ε——茎秆弹性模量,Pa

I——茎秆截面惯性矩,kg·m2

r1——仿生分禾叶片作用力臂,m

y1——仿生分禾叶片作用下茎秆在x处的挠度,m

同理可得

(6)

式中r2——原型圆弧分禾叶片作用力臂,m

y2——原型圆弧分禾叶片作用下茎秆在x处的挠度,m

F″Sy——原型圆弧分禾叶片作用下质点受到茎秆由于弯曲产生弹力沿y方向分力,N

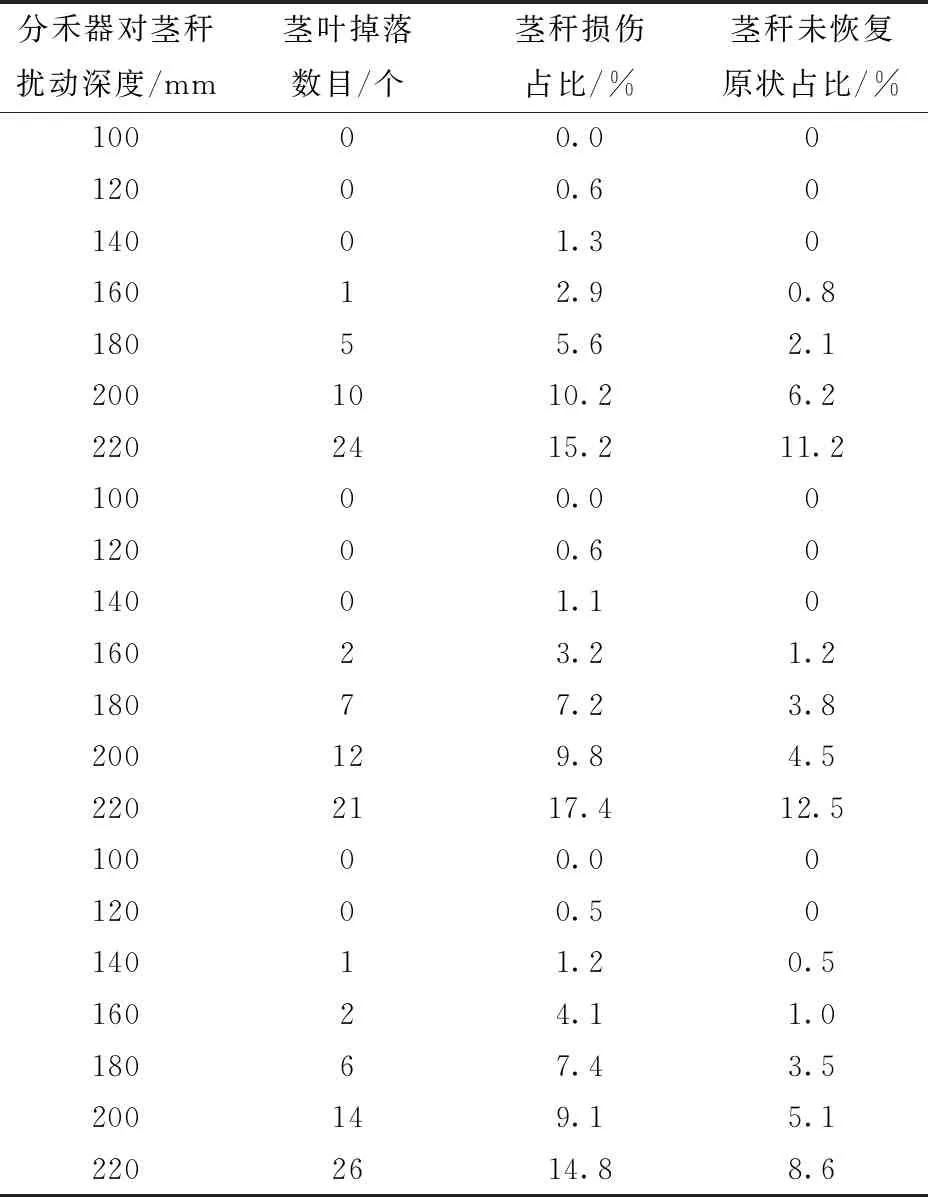

联立式(4)、(5)易知,分禾叶片作用在茎秆上支持力受挠度、支持力与牵连加速度夹角θ影响。利用AutoCAD分析可知,在茎秆与两种分禾叶片接触全过程中,角变化范围差别不大,因此当茎秆在两种分禾叶片作用下所产生的相对运动一致时,由于仿生分禾叶片独特的结构轮廓曲线,使y1 当分禾叶片接触茎秆后,茎秆会产生弯曲变形。为准确描述茎秆弯曲及回弹过程,进而确定分禾器相关尺寸关键参数,需建立茎秆弯曲动力学模型,参考相关研究[26],茎秆可视为均质圆梁。在兼顾建模过程的简易化及合理性的同时,以茎秆作用俯视图为模型建立基准面,茎秆在分禾叶片作用下弯曲示意如图7所示。 2.3.1水平分力作用下垂直挠度 分禾器在拖拉机带动下以速度v行进,茎秆与分禾叶片作用位置可分为初始接触位置A和分离位置B。茎秆在分禾叶片所给的支持力FT作用下发生弯曲,其可分为水平弯曲挠度和垂直弯曲挠度,根据ZHU等[5]的研究,水平挠度并不影响茎秆回弹受药特性,因此本文只研究垂直挠度ym对茎秆回弹受药的影响。茎秆总垂直挠度ym由支持力FT的水平分力FTx所产生的垂直挠度ymx与支持力FT的垂直分力FTy所产生的垂直挠度ymy累加而得。茎秆在距离根部x处受支持力FT的水平分力FTx作用所产生的垂直挠度为 (7) 式中y3——水平分力作用下垂直挠度,m 求解微分方程可知其通解为 (8) 式中c1、c2——未知常量 (9) 当x=N-b时,y3=ymx。则式(9)为 (10) 式中N——茎秆长度,m b——分禾叶片对茎秆扰动深度,m 联立式(9)、(10)可得茎秆任意处垂直挠度为 (11) 式(11)仍无法表示茎秆在B处垂直挠度与分禾叶片作用扰动深度之间关系,因此引入茎秆长度微元,即 (12) 式中l——微元条件下茎秆长度,m 由式(11)可知 (13) 联立式(12)、(13)可知 (14) 由式(14)形式可知,其符合第二类不完全椭圆积分的基本形式[27]。将式(14)积分可得 (15) (16) (17) 经上述分析易知,引入变量j后,可明确茎秆在位置B受FTx作用最大垂直挠度ymx与分禾叶片作用扰动深度b之间数学模型为 (18) 2.3.2垂直分力作用下垂直挠度 茎秆在距离根部x处受支持力FT的垂直分力FTy作用所产生的垂直挠曲线方程为 (19) 同理可得茎秆在FTy作用下任意处垂直挠度为 (20) 茎秆于B处在FTy作用下所产生的垂直挠度为 (21) 以图解法求得FTx和FT夹角为20°,故可知 (22) 联立式(10)、(22)可知在FTy作用最大垂直挠度ymy与分禾叶片作用扰动深度b之间数学模型为 (23) 由式(18)、(23)易知,茎秆在分禾装置作用下所产生总弯曲挠度受分禾叶片作用扰动深度影响,因此可依据此数学模型进而确定仿生分禾装置相关结构参数。 2.3.3茎秆回弹建模 由文献[29-30]可知,分禾器脱离所作用的茎秆后,茎秆所做运动遵循欠阻尼振动微分方程 (24) 式中c——阻尼系数,N·s/m k——弹性系数,N/m 由积分初始条件可解上述方程为 (25) 式中t——时间,s f——茎秆自然频率,Hz α——茎秆临界阻尼系数 联立式(18)、(23)、(25),可得茎秆脱离分禾器后的垂直挠度关于时间的数学模型为 (26) 2.4.1分禾叶片间宽度 在分禾施药作业过程中,喷头距分禾叶片尾端距离对分禾施药作业效果影响明显,如距离过小,会导致经喷嘴雾化后雾滴撞击分禾叶片内表面,如图8中喷头距分禾叶片尾端Smin位置处;如距离过大,会造成当茎秆恢复到初始状态时仍未受药,进而影响着药质量,如图8中喷头距分禾叶片尾端Smax位置处;因此喷头距分禾叶片尾端距离应满足 ym+R≥S≥r (27) 式中S——喷头距分禾叶片尾端距离,m R——喷头距分禾叶片尾端Smax处施药半径,m r——喷头距分禾叶片尾端Smin处施药半径,m 由式(27)及分禾装置作业原理可知,从提高茎秆直接受药效果角度出发,应使ym尽可能大。但由式(18)、(23)可知,为使ym增大,须大幅增加分禾叶片作用扰动深度b,因此可能导致茎叶脱落进而影响块茎生长,严重甚至造成茎秆折断。同时当ym过大时,会导致茎秆经分禾叶片作用后振动加剧,进而影响茎秆最终着药量。为探究造成茎叶脱落的关键结构参数,进行了相关前期田间试验。试验在东北农业大学种植基地进行,试验地为东北大垄马铃薯种植地,垄距800 mm,垄顶宽400 mm,垄体高250 mm,品种为克新13,对200株马铃薯茎秆测量得知,马铃薯茎秆平均高度为820 mm,匍匐茎数平均每株11棵,植株平均生长倾斜角约为37°。由于试验设备搭载课题组研发的变量施药系统,因此参考国家标准[31],行进车速为5.4~9 km/h,为避免速度过大造成茎秆损伤进而影响分禾叶片尾端间距尺寸确定,试验时尽量控制行进车速为5.4 km/h,为避免多次加工分禾叶片,通过调节快速连接机构实现分禾装置沿喷雾机桁架方向上的平移,以代替不同分禾叶片作用扰动深度对茎秆损伤的影响。参考市面上现有分禾装置结构参数,首先使分禾装置的一侧分禾叶片尾端与作物垄沟中线相距100 mm,考虑到作物生长性状,机组每行进10 m将分禾器沿喷雾机桁架方向移20 mm,试验重复3次,计算平均值并记录,以此探究避免造成茎秆损伤的合理分禾叶片宽度。试验过程如图9所示,试验结果如表1所示。 由表1可知,随着分禾器对茎秆扰动深度增加,分禾装置对茎秆的损伤机率和程度均会升高,且当扰动深度大于140 mm时,茎秆的损伤占比及程度会显著升高。在本试验所进行的地形及作物形态的条件下,为保障植株完整性,最终确定本田间工况下分禾叶片间宽度为280 mm(即b=140 mm)。后续实际生产中为满足装置普适性,需将装置改装为分禾叶片宽度可调。 表1 茎秆损伤试验结果Tab.1 Results of stem damage experiment 2.4.2喷头距分禾叶片尾端距离 经前文分析确定分禾装置对茎秆扰动深度为140 mm,并且试验地垄距为800 mm,由此可知喷头在距分禾叶片尾端距离分别为Smin、Smax时,喷头距两极限施药平面距离分别为140、400 mm。参照文献[32-33],同时在课题组前期试验研究的基础上可知,当管路压力为0.4 MPa,在两施药平面所产生的雾滴施药范围半径分别为100、150 mm,试验过程如图10所示。由式(18)、(23)可知,茎秆在分禾叶片扰动下所产生垂直挠度为175 mm,由式(27)计算,并综合考虑加工使用等问题,最终确定喷头距分禾叶片尾端距离为200 mm。 利用虚拟样机技术可有效降低产品生产成本,为验证仿生分禾叶片优越性,使用虚拟仿真软件ADAMS来模拟分禾装置与茎秆作用全过程,为节省系统内存以节约时间,将分禾装置做适当简化,仅选取其上仿生分禾叶片作为仿真模型。在建模软件SolidWorks中建立仿生分禾装置与原型圆弧分禾装置三维模型,并保存以保真度较高的*.x_t文件导入ADAMS2014中,定义分禾叶片一个方向移动副,前进速度为2 m/s,倾斜角为0°,距地高度为100 mm,分禾叶片宽度为280 mm。设置分禾叶片仿真模型材质为钢,由于实际加工分禾叶片材质为Q235,为保证工况一致性,在ADAMS中调用Material Type对话框,设置仿真模型材料参数为:密度7.85 g/cm3,弹性模量200 GPa,泊松比0.3。采用离散柔性连接件的方式建立马铃薯植株茎秆,运用Bushing连接来模拟植株与大地之间的连接,定义分禾叶片与植株茎秆的接触[34-36]。分禾叶片与茎秆仿真模型如图11所示。 分禾叶片与茎秆作用的评价指标主要体现在茎秆受胁迫运动时所受的力及产生速度。运动结束后在ADAMS自带后处理软件ADAMS/Post Processor中打开数据文件,利用其自带模块可将任意部分受力情况及运动速度在视图区进行可视化显示,由于模拟仿真无法将茎秆数量因素考虑在内,故本文采取单个茎秆的方式来模拟分禾装置与茎秆的接触。分禾装置与茎秆接触点的受力情况如图12所示。由图12可知,分禾叶片在0.052 s时与茎秆发生接触,0.146 s时分离,总作用时间为0.094 s。在0.052~0.076 s阶段茎秆与分禾叶片其抛物线首部接触,故两种仿生分禾叶片在此阶段受阻力一致,在0.076~0.08 s阶段茎秆与分禾叶片的首部尾部交界处相接触,仿生分禾器切面轮廓曲线导致在0.077 s时阻力出现一处骤减,在0.08~0.146 s阶段,两种分禾叶片所受阻力均呈增加趋势,在分离瞬间仿生分禾叶片所受阻力7.26 N,相比原型圆弧分禾叶片所受阻力7.54 N减小3.7%。由牛顿第三定律可知分禾叶片所受阻力与茎秆接触点受力数值相等,故可知与茎秆作用全过程中,仿生分禾叶片所受阻力小于原型圆弧分禾叶片,通过计算数值均方根得知仿生分禾叶片相对于原型圆弧分禾叶片可减阻27.7%。 由图13可知,在两种分禾叶片对茎秆扰动相同的情况下,茎秆受分禾叶片的胁迫而产生运动,在分禾叶片与茎秆接触全过程中,由于原型圆弧分禾叶片其表面形状使茎秆更容易脱离,因此茎秆在0.147 s与分禾叶片分开后致使其回弹速度急剧增加,这不利于药液在茎叶表面沉积。 为验证分禾装置设计的合理性及运动仿真的准确性,并寻找较优的工作参数,于2020年7月14—17日在东北农业大学种植基地进行田间试验,试验地形与试验植株与前文预试验一致。由于本次试验需使用水敏纸(日本AS ONE)探究雾滴沉积效果,应避免田间相对湿度及叶片呼吸作用对本试验影响,故试验时间选在14:00—15:00。试验时温度28℃,空气相对湿度71%。喷雾装置为3WF-1000型悬挂式变量喷雾机,选用TXA8003VK型锥形喷嘴,载体农机为约翰迪尔954型拖拉机。试验主要仪器有水敏纸(日本AS ONE)、HTC-2A型电子温湿度显示计(江苏红旗仪表)、SHHF-50KNS型数显推拉力计、订书器、卷尺、万能角尺等。 经前文分析及课题组前期试验,并参照文献[10]可知,分禾装置作业效果受行进速度、距地高度、倾斜角三者共同影响,参数示意图如图14所示。 试验采用三因素五水平二次回归正交旋转中心组合试验方法,选取行进速度x1、倾斜角x2、距地高度x3为试验因素,以行进阻力y1、雾滴沉积度y2为试验评价指标,试验参考GB/T 20183.3—2006《植保机械 喷雾装置 农业液力喷雾机每公顷施液量调节系统试验方法》及田间植株相关性状,选取行进速度为5.4~9.0 km/h、倾斜角为0°~20°、距地高度为100~200 mm。各水平组合下进行3组试验,取其平均值作为结果数据,因素编码如表2所示。 表2 试验因素编码Tab.2 Coding of experiment factors 行进阻力使用推拉力计采集数据,推拉力计安装在分禾装置原弹簧的装配位置,为减少试验误差,每次试验取样区域长度为10 m,区域间隔保持5 m以上。试验结果在基于LabView所开发的上位机监测软件实时显示,并保存在Excel数据库中,计算均方根作为结果。雾滴沉积度是衡量植保作业效果的重要指标,在每个取样区域内随机选取5株植株作为取样点,植株的上、中、下位置的茎叶正反两面各设置4个水敏纸采样点,具体布置方式如图15所示。 利用订书器将水敏纸固定在马铃薯叶片的正面及背面。为防止水敏纸局部甚至整张变色,影响试验结果数据,待喷雾机作业后,尽快将水敏纸封装带回实验室进行分析,试验取每平方厘米雾滴沉积数为试验指标,将每个取样区域内5个取样点水敏纸雾滴沉积数目统计并取其平均值作为该取样区域数值结果进行分析。试验情况如图16所示。 试验结果如表3所示(X1、X2、X3为因素编码值),利用Design-Expert对结果进行统计分析,通过显著性分析确定行进阻力y1、雾滴沉积度y2的回归模型,结合响应曲面法分析各因素间的交互作用对试验指标的影响,并根据实际需求对各参数组合进行优化,最终获得较优的各因素组合。 表3 试验方案与结果Tab.3 Experiment scheme and results 4.4.1行进阻力回归模型建立与显著性检验 由方差分析可知(表4),在置信度为0.05条件下,因素与行进阻力和雾滴沉积度所建立的模型其P值均小于0.01,表明其模型极显著,失拟项F显然大于0.05,不存在未加控制因素对试验指标产生影响,模型拟合效果好。通过整个二次回归分析得到对行进阻力的影响由大到小依次为距地高度X3、行进速度X1、倾斜角X2,其中距地高度X3、行进速度X1对行进阻力y1的影响极显著(P<0.01),行进速度与倾斜角交互项X1X2、行进速度与距地高度交互项X1X3、倾斜角与距地高度交互项X2X3、行进速度二次项、距地高度二次项对行进阻力的影响不显著。剔除不显著项,得到行进阻力因素编码回归方程为 (28) 4.4.2雾滴沉积度回归模型建立与显著性检验 通过整个二次回归分析得到对雾滴沉积度的影响由大到小依次为距地高度X3、行进速度X1、倾斜角X2,其中倾斜角和距地高度的交互项X2X3对试验指标雾滴沉积度影响显著(P<0.05)。行进速度与倾斜角交互项X1X2、行进速度与距地高度交互项 表4 方差分析Tab.4 Variance analysis X1X3对雾滴沉积度影响不显著(P>0.1)。剔除不显著项后,得到雾滴沉积度的因素编码回归方程为 (29) 4.4.3响应曲面分析 由上文可知,因素间交互作用对行进阻力的影响不显著,则其相互作用响应曲面没有实际意义,因此利用降维法将行进速度调整至零水平,利用Design-Expert绘制响应曲面,考察交互作用对雾滴沉积度的影响。由图17可知,当行进速度为7.2 km/h时,距地高度一定时,雾滴沉积度随着倾斜角增加呈快速增加后缓慢减小趋势,原因是在倾斜角增加初期时,提高了药液在茎秆下端的着药量,但倾斜角持续增加后,影响了茎秆中、上端的药液沉积量。当倾斜角一定时,雾滴沉积度随着距地高度增加而减小,原因是分禾器距地高度增加后,下端茎叶未被分开,无法使茎秆全面受药,导致雾滴沉积度降低,最优的倾斜角在7.1°~12.9°之间。 4.4.4基于蚁群算法的多目标优化与验证 在进行全局搜索的过程中,蚁群算法能够有效避免陷入局部最优,用Pareto解集表示原问题的最优解集,搜索结果都为多目标优化问题的可行解[37-39]。对于本试验优化而言,为典型的多目标优化问题,为减少搜索时间及迭代次数,采用聚集函数法,通过建立指标综合目标函数手段将原多目标问题转换为单目标问题,能更有利于指导蚁群向高浓度信息素的区域进行搜索,同时为防止函数出现零值或无效值,引入均匀分布在(0,1)的随机数η,转换方程为 (30) 式中w1、w2——1、2项指标权重 ly1、ly2——1、2项指标最大值与最小值的差值 y1min、y2min——1、2项指标最小值 行进阻力主要代表机组能耗及茎叶损伤程度;雾滴沉积度主要体现了在植株茎叶表面的附着效果,进而影响整个喷雾作业效果;由此可知,雾滴沉积度是本研究拟提高的主要试验指标,而行进阻力是次要试验指标。最终确定作业阻力、雾滴沉积度的权重w1、w2分别为0.3、0.7。通过对图17响应曲面的分析,并根据分禾器的实际工作情况最终确定选择优化的数学模型为 (31) 采用蚁群算法对式(31)数学模型进行多目标优化后,获得数学模型间权衡曲线,其中Pareto最优解如图18所示。 通过对目标函数求解,得到多组参数优化组合。综合考虑机组工作稳定性、分禾装置作业质量,进而从最优集中筛选得到当行进速度为7.035 km/h,倾斜角为15.782°,距地高度为155.049 mm时,行进阻力为40.6 N,雾滴沉积度为31.1个/cm2。考虑试验实际操作可能性和机组实际工作情况,对优化参数进行一定的调整,最终确定行进速度为7.0 km/h,倾斜角为16°,距地高度为155 mm,并在此参数组合下进行试验,采用5点取样法在试验地块内选取5个试验区域,试验进行5次。试验结果如表5所示。 表5 验证试验结果Tab.5 Verification test results 由表5可知,各试验指标的实测值与优化值较吻合,相对误差均小于5%,试验参数优化可靠。雾滴沉积度最小值为30.5 个/cm2,并且本试验数值为茎叶正面及反面计算均值所得,由此可知,作业效果明显高于国家标准[40]。 4.5.1安装分禾装置对比试验 为验证所设计仿生植保分禾与吊杆组合施药装置在实际作业中的优越性,在3WF-1000型喷雾机两侧桁架上分别安装仿生植保分禾与吊杆组合施药装置与传统茎叶上方施药方式进行对比试验,试验在东北农业大学种植基地进行,试验地为东北大垄马铃薯种植地,垄距800 mm,垄顶宽400 mm,垄体高250 mm,品种为克新13,马铃薯生长性状与前期试验一致。试验前通过调整分配阀及喷头体旋钮使所有喷头仅有两组进行作业,以屏蔽试验外干扰。采用上文试验方法及试验参数组合,试验进行5次,每次分别取上、中、下3处雾滴沉积数目为平均值作为试验数值,试验结果如图19所示。 由图19可知,采用传统施药方式的雾滴沉积度随着采样点位置的降低而明显减小,在上、中、下部的雾滴沉积度变异系数为64.1%;采用所设计仿生植保分禾与吊杆组合装置,药液在作物的上、中、下部的雾滴沉积度并无明显变化,其变异系数为5.3%,说明采用所设计仿生植保分禾与吊杆组合装置后,能够显著改善药液在植株中、下层的沉积效果。部分试验后水敏纸变色如图20所示。 4.5.2分禾装置性能对比试验 为验证所设计的仿生植保分禾装置相对于现有原型圆弧分禾装置在作业性能上的优越性,同时为验证仿真过程准确性,将仿生分禾装置与原型圆弧分禾装置分别安装在喷雾机的左右桁架上,采用优化所得到的最佳参数组合进行试验。试验采用上文方法进行5次,试验结果如图21所示。 由图21可知,采用仿生分禾装置,能够有效减小行进阻力。分析5组试验结果,传统分禾装置所产生的行进阻力平均值为48.7 N;仿生分禾装置所产生的行进阻力平均值为38.6 N,可降阻20.7%。植株经原型圆弧分禾装置作用后,5组试验所产生雾滴平均沉积度为26.5 个/cm2;经仿生分禾装置作用后所产生雾滴平均沉积度为30.1 个/cm2,采用仿生分禾器使雾滴沉积度提高13.6%,原因为仿生分禾叶片表面特有的轮廓曲线使植株茎秆在分离瞬间沿分禾器行进方向速度降低,增加药液沉积可能性,这与上文仿真结果一致。 (1)针对作物生长中后期进行植保作业时茎叶背面及植株中、下部雾滴沉积较差,同时原型圆弧分禾装置对茎叶损伤严重的问题,分析并设计了植保分禾与吊杆组合施药装置,将茎秆视为悬臂梁力学模型,以高沉积、低损伤为目标,建立了茎秆弯曲和回弹过程力学模型,为植保分禾装置设计提供了理论依据。 (2)采用运动学仿真软件ADAMS模拟两种分禾叶片与茎秆产生的碰撞,分析可知,茎秆与仿生分禾叶片的作用阻力比原型圆弧分禾叶片降低27.7%;由田间试验对比可知,试验作物为马铃薯植株,采用仿生分禾装置作业时,阻力可降低20.7%。 (3)进行了二次正交旋转组合试验,选取行进速度、倾斜角、距地高度为试验因素,行进阻力与雾滴沉积度为试验指标,建立了各因素与试验指标间的数学模型,并采用蚁群算法对回归模型进行多目标优化,获得最优参数组合。当行进速度为7.0 km/h、倾斜角为16°、距地高度为155 mm时,行进阻力均值为38.7 N,雾滴沉积度均值为31.5个/cm2,作业指标高于国家标准。与现有原型圆弧分禾装置相比,仿生分禾装置能够降阻20.7%、雾滴沉积度提高13.6%。2.3 茎秆弯曲动力学建模

2.4 关键参数确定

3 仿真对比分析

3.1 仿真模型建立与参数设置

3.2 仿真结果分析

4 田间试验与结果分析

4.1 试验条件

4.2 试验方案

4.3 试验指标及方法

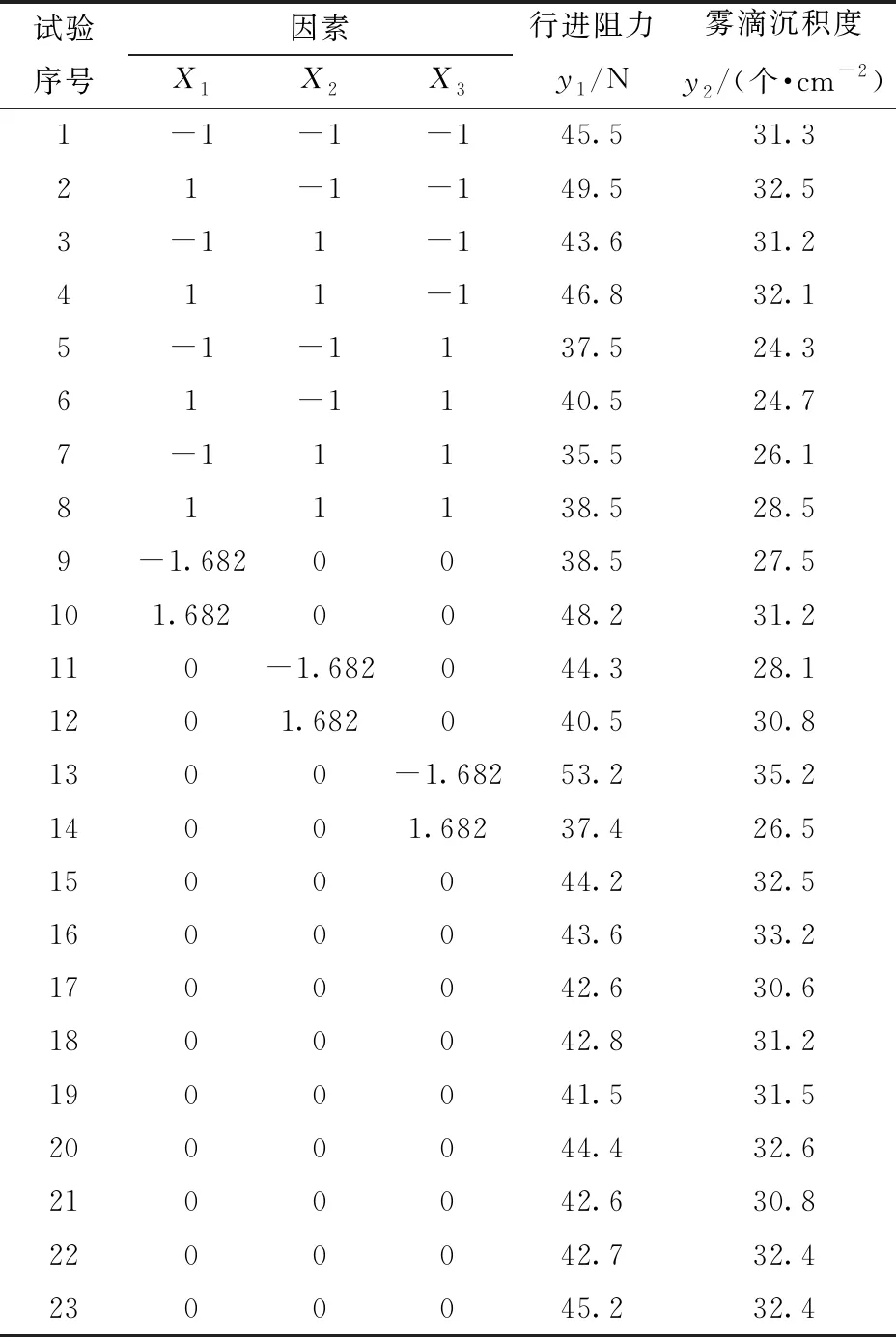

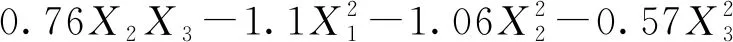

4.4 试验结果与分析

4.5 对比试验

5 结论