CT110 连续油管环焊工艺对焊接接头组织性能的影响

2021-01-29苏建科张思琪李博锋赵海涛王雷雷

苏建科, 张思琪, 李博锋,2, 赵海涛, 王雷雷, 任 杰

(1. 宝鸡石油钢管有限责任公司, 陕西 宝鸡721008;2. 国家石油天然气管材工程技术研究中心, 陕西 宝鸡721008)

0 前 言

连续油管 (coiled tubing, CT) 是一种强度高、 塑性好的HFW 焊接钢管, 单根长度可达几千米, 在生产线连续生产并按一定长度缠绕在卷筒上使用。 连续油管主要用于修井、 测井、 钻井、 完井等作业, 由于连续油管作业具有占地面积小、 效率高、 拆装方便、 保护油层等诸多普通油管不可比拟的优点, 因此连续油管及其作业技术在国内外得到了快速发展和应用。 由于油田现场工况复杂, 连续油管作业时要承受拉伸、 压缩、 扭转、 反复弯曲以及疲劳等载荷作用, 管体极易出现永久变形、 弯折、 划伤等损伤, 不仅影响作业安全, 而且会降低连续油管使用寿命[1-5]。针对连续油管的管体损伤, 油田现场通常将损伤部位管段切除, 再通过对接焊的方式进行修复。连续油管对接焊可以起到延长管材使用寿命、 降低作业成本的目的。

与普通管材对接焊接头不同的是, 连续油管对接焊接头服役工况更为苛刻, 需要承受低周弯曲疲劳载荷, 这对焊接接头的综合力学性能要求更高, 因此也对对接焊工艺提出了更高的要求。连续油管对接焊属于小直径、 薄壁管对接, 焊接时焊接区散热条件差, 热积累效应明显, 因此焊接热输入对热影响区的组织及力学性能的影响更加明显, 同时热影响区力学性能也是决定焊接接头抗疲劳性能的关键因素之一[6-10]。 对此, 本研究针对CT110 连续油管对接焊设计了两种焊接工艺方案进行焊接试验, 通过对比两种工艺方案下焊接接头组织及力学性能特点, 总结焊接工艺对接头性能的影响规律, 以期为连续油管对接焊作业提供参考。

1 试验材料及方法

1.1 试验材料

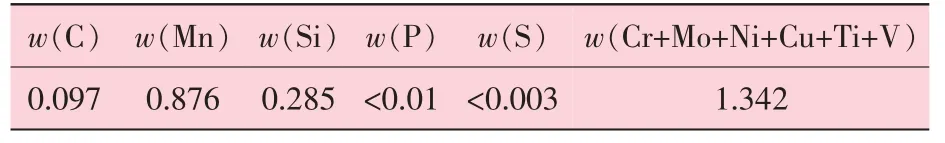

试验材料为国内某管厂生产的CT110 钢级Φ50.8 mm×4.8 mm 连续油管, 该连续油管为低碳微合金钢高频感应焊接钢管, 管材的化学成分见表1, 力学性能见表2。

表1 CT110 连续油管化学成分 %

表2 CT110 钢级连续油管力学性能

1.2 试验工艺及方法

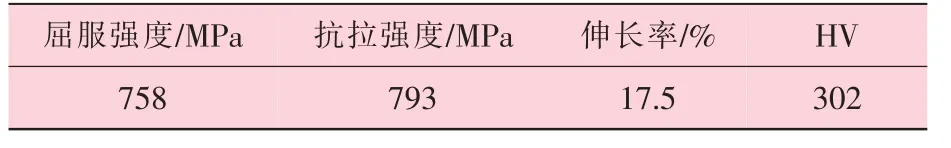

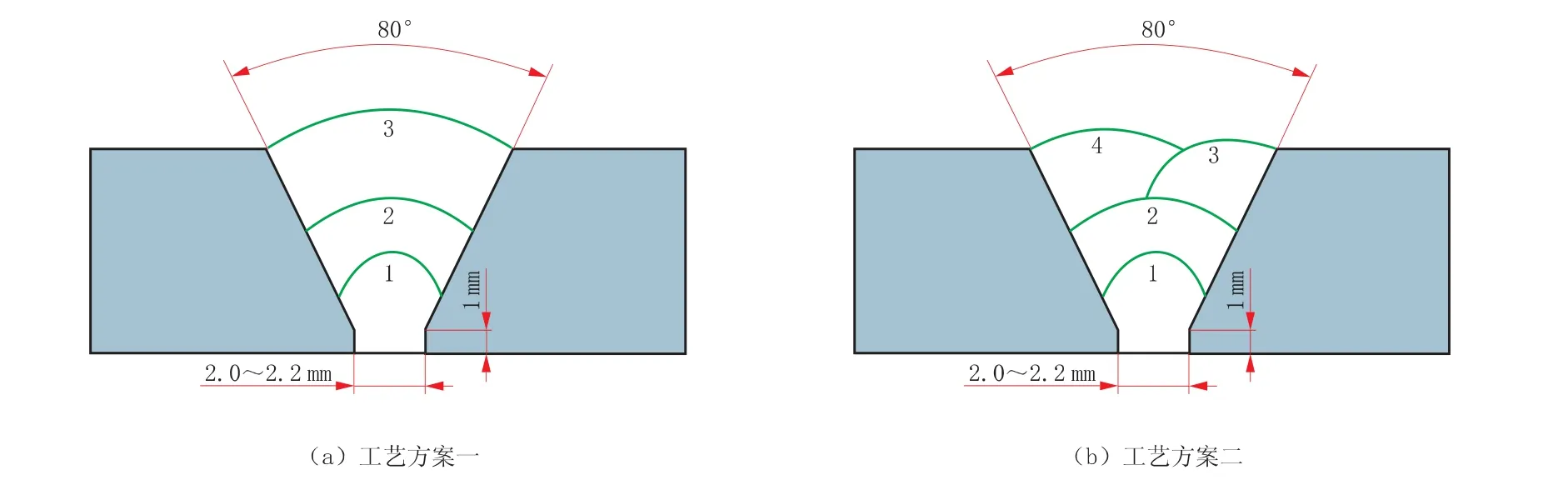

连续油管对接焊焊接方法为手工钨极氩弧焊,使用YC-500WX 型TIG 焊接电源。 焊丝采用自主研制的连续油管焊接专用高强度低合金钢焊丝,V 形坡口, 单边坡口角度40°, 钝边1 mm。 焊前对管口内、 外壁约20 mm 范围内进行清理, 严格清除铁锈、 油污等。 管口组对间隙为2.0~2.2 mm,焊接位置为全位置(5G) 焊。

采用如图1 所示的两种焊接工艺方案进行试验。 方案一采用打底、 填充及盖面三层焊接, 每层焊接一道焊缝; 方案二为了降低单道焊缝的焊接热输入, 在方案一的基础上进行了优化, 打底和填充焊层各焊接一层, 每层一道, 盖面层分两道焊, 具体工艺参数见表3。 从表3 可以看出,盖面焊接时工艺方案二采用两道焊的形式, 相对于工艺方案一降低了单道焊缝热输入, 也改变了热影响区焊接温度场的分布, 更有利于缩短热影响区的峰值温度停留时间和冷却时间。

图1 焊接工艺设计示意图

表3 CT110 连续油管对接焊工艺参数

焊后沿焊接接头横向取金相试样, 经磨制抛光后用4%的HNO3酒精溶液腐蚀, 利用Leica DMI5000M 金相显微镜观察其组织形貌; 采用Durascan 70 硬度计对焊接接头进行硬度测试;沿焊缝横向采用线切割制取板状拉伸试样进行拉伸试验, 试验设备为CMT5105 电子万能材料试验机, 试验方法依据ASTM A 370—2017 《钢制品力学性能试验的标准试验方法和定义》; 疲劳试验采用自主开发的100 kN 连续油管弯曲疲劳试验机, 对两种工艺所焊接头进行带内压条件下的低周弯曲疲劳试验, 测试接头的疲劳寿命。

2 试验结果与分析

2.1 焊接接头组织

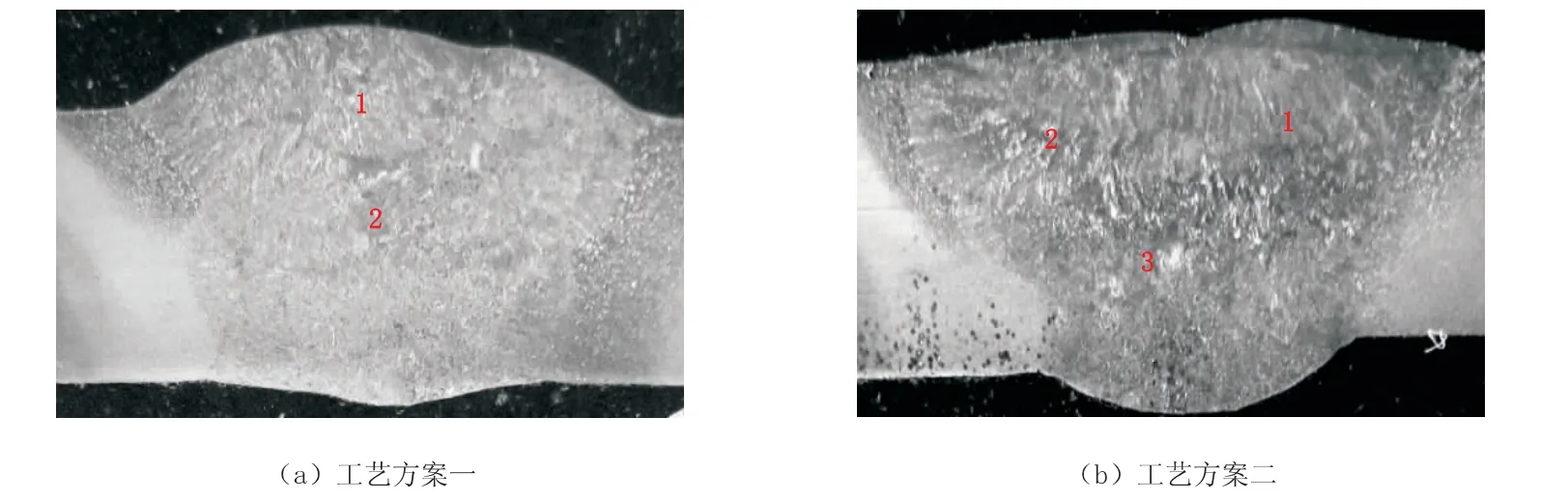

两种工艺下焊接接头宏观形貌如图2 所示。其中, 图2 (a) 中的1 号位置为方案一盖面焊缝, 图2 (b) 中的1 号位置为方案二盖面焊第二道焊缝, 图2 (b) 中的2 号位置为方案二盖面焊第一道焊缝, 其组织形貌如图3 所示。

图2 两种工艺下焊接接头的宏观形貌

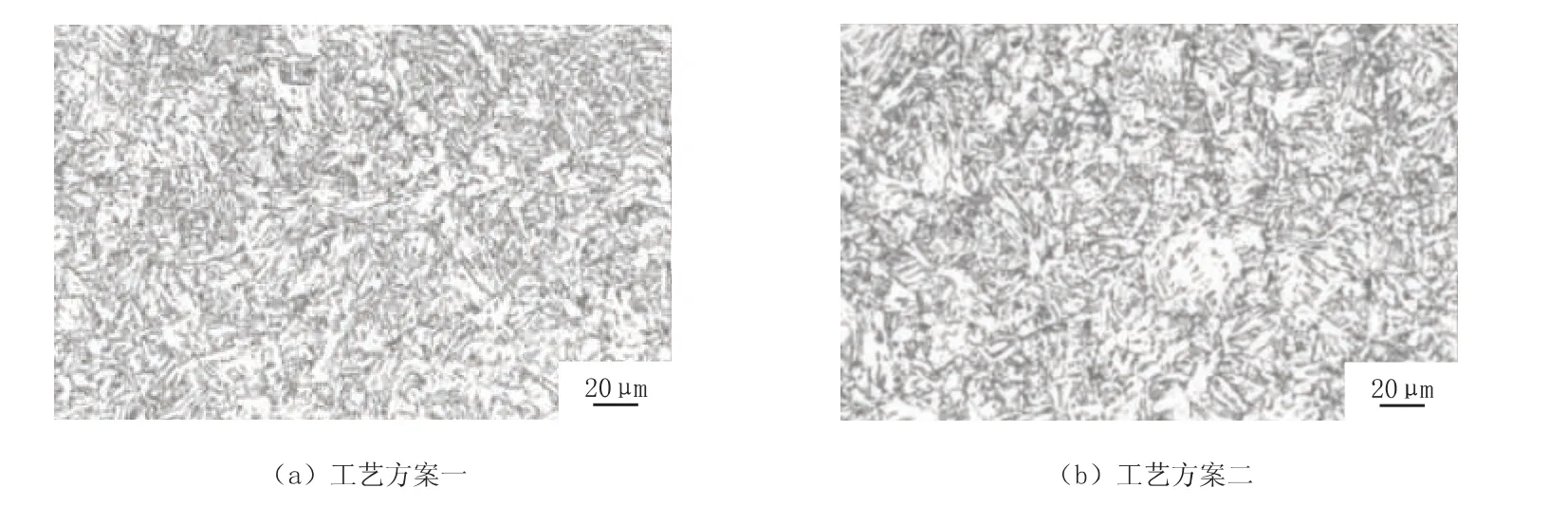

图3 不同工艺方案盖面焊缝组织形貌

由图3 可以看出, 方案一盖面焊缝柱状晶组织特征明显, 在奥氏体晶界内生成较细的条状铁素体, 并在铁素体基体上和晶界分布着粒状或岛状的富碳奥氏体, 组织以粒状贝氏体为主; 方案二盖面焊缝第二道焊缝微观组织形貌与工艺方案一盖面焊缝相同, 以粒状贝氏体为主; 盖面焊第一道焊缝组织也以粒状贝氏体为主, 但奥氏体晶界内部分铁素体相对大一些, 并且铁素体片层内碳化物分布密度低。 说明工艺方案二盖面焊第一道焊缝受第二道焊缝焊接时的热作用影响, 其部分铁素体长大, 碳化物分解和析出。 贝氏体形貌中铁素体的尺寸增大, 其强度和硬度将会有一定的降低, 塑性和韧性提高。

图2 (a) 工艺方案一的焊接接头中2 号位置和图2 (b) 工艺方案二中的3 号位置为焊缝中部, 其微观组织形貌如图4 所示。 从图4 可以看出, 两者组织形貌相近, 由于受到盖面焊接时的热作用, 其奥氏体晶界消失, 形成以铁素体和粒状贝氏体为主的组织, 并且部分铁素体长大呈片状或块状结构。

图4 不同工艺下焊缝中部组织形貌

图5 所示为两种工艺下焊接接头粗晶区显微组织形貌。 由图5 可以看出, 焊接接头粗晶区组织粗大, 奥氏体晶界明显, 在奥氏体晶界内生成以粒状贝氏体为主的组织。

图5 不同工艺焊接热影响区粗晶区组织形貌

2.2 硬度

图6 焊接接头硬度测试位置示意图

表4 焊接接头硬度测试结果(HV)

图6 为焊接接头硬度测试位置示意图, 表4为硬度检测结果。 从表4 可以看出, 两种工艺方案下焊接接头硬度相当。 其中, 盖面焊层硬度最高, 填充焊层相对于盖面焊层硬度值有一定下降, 这是因为盖面焊层对填充焊层具有二次加热作用,打底焊层受到填充焊和盖面焊的两次热作用, 硬度进一步降低。 热影响区硬度测试位置位于熔合线附近的过热粗晶区, 其硬度相对母材高一些。

2.3 焊接接头拉伸强度

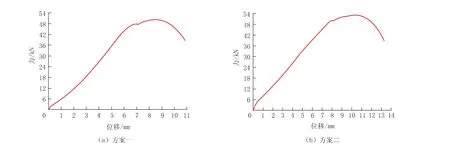

拉伸试验沿焊缝横向采用线切割制取板状拉伸试样, 并将焊缝余高修磨至与母材平齐, 板状拉伸试样几何尺寸如图7 所示, 拉伸试验结果见表5, 拉伸曲线如图8 所示。 从表5 可看出, 这两种工艺下焊接接头抗拉强度值相当, 拉伸断口均位于热影响区, 热影响区为整个接头强度最薄弱区域。 从图8 可看出, 采用工艺方案二所焊的接头在拉伸中最大力出现时对应的位移量大于工艺方案一, 说明其在拉伸过程中产生的均匀延伸率更高, 焊接接头均匀变形能力更强。 焊接接头的均匀变形能力越强, 其塑性变形稳定性越好, 变形过程中不容易产生因局部变形过大而导致的过早断裂, 这一性能对提高焊接接头抗低周疲劳性能有利[11-13]。 采用工艺方案二焊接时, 盖面焊层分为两道焊接, 不仅改变了热影响区焊接温度场的分布, 而且有效降低了单道焊缝焊接时的热输入, 使热影响区高温停留时间以及冷却时间缩短, 从而使热影响区因为受到焊接热作用而产生的回复与再结晶程度降低, 改善了热影响区力学性能[14-15]。

图7 板状拉伸试样几何尺寸

表5 焊接接头拉伸试验结果

图8 焊接接头拉伸试验力-位移曲线

2.4 焊接接头疲劳性能

采用专用连续油管弯曲疲劳试验机进行焊接接头疲劳试验。 试验机可模拟连续油管作业时在承受内压情况下, 卷筒和注入头处产生的低周弯曲疲劳过程, 测试焊接接头疲劳循环寿命。 试验条件为: 弯曲半径1 828.6 mm, 内压34.47 MPa。两种工艺方案所焊接头疲劳试验后的断口典型形貌如图9 所示。 图9 中断口均位于热影响区, 并且在断口处产生了明显的不均匀塑性变形, 说明在疲劳循环过程中该区域产生了较大的应变集中, 由此也说明热影响区是对接接头力学性能最薄弱的区域。 因此, 改善热影响区力学性能是提高连续油管对接焊接头疲劳性能的关键。

图9 疲劳试样断口宏观形貌

如图10 所示两种工艺下焊接接头疲劳循环寿命。 由图10 可以看出, 采用工艺方案二所制得的焊接接头疲劳寿命平均值比工艺方案一所制接头平均值高约36 次, 增加幅度约为92%。这可能是因为工艺方案二中将盖面焊层改为两道焊的方式, 使得焊接温度场分布发生改变,并且降低了单道焊缝热输入, 使热影响区所经历的峰值温度停留时间和冷却时间缩短, 进而降低热影响区的回复与再结晶程度, 使焊接接头均匀变形能力增强。

图10 两种工艺下焊接接头疲劳循环寿命对比

3 结 论

(1) 两种焊接工艺下焊接接头组织形貌相似, 焊缝区以铁素体和粒状贝氏体为主, 其中盖面焊缝组织较为粗大, 柱状晶特征明显。 打底及填充焊缝组织由于受到后续焊道的二次热作用,铁素体发生长大, 碳化物析出和分解, 原奥氏体晶界消失。 热影响区粗晶区组织为在粗大的奥氏体晶内生成的粒状贝氏体组织。

(2) 两种工艺下焊接接头的硬度及拉伸强度值相当, 拉伸断口均位于热影响区, 但工艺方案二所焊的接头均匀变形能力强, 接头疲劳寿命高。

(3) 采用工艺方案二将盖面焊层改为两道焊, 焊接温度场分布发生改变, 同时热输入降低, 使得热影响区所产生的回复与再结晶程度降低, 从而改善了热影响区力学性能, 使焊接接头均匀变形能力增强, 可能是焊接接头疲劳寿命提高的原因。

(4) 本研究的试验只是初步对比了不同焊接热输入下的接头性能, 由于焊接热循环过程本身就比较复杂, 且影响因素较多, 因此后期还需要开展大量的试验研究工作, 以深入分析连续油管焊接接头疲劳寿命的影响因素和规律。