国产CT130 连续管性能及现场应用*

2021-01-29李鸿斌鲜林云赵良玉黄裕航谢海宁毕宗岳

李鸿斌, 任 能, 鲜林云, 赵良玉, 黄裕航,余 晗, 谢海宁, 毕宗岳, 刘 云

(1. 宝鸡石油钢管有限责任公司, 陕西 宝鸡721008;2. 国家石油天然气管材工程技术研究中心, 陕西 宝鸡721008;3. 川庆钻探工程有限公司井下作业公司, 成都610051)

0 前 言

连续管及其作业技术具有可带压作业、 连续起下、 作业快捷、 应用范围广、 综合作业成本低等独特优势, 倍受油田用户青睐。 特别是近几年来, 随着我国深层油气资源及页岩气资源开发力度不断加大, 连续管在油气田勘探开发中发挥着越来越重要的作用[1-4]。 API SPEC 5ST 《连续油管规范》 中所涵盖的连续管产品, 目前在我国已实现国产化, 其中最高钢级为屈服强度大于758 MPa(110 ksi)、 抗拉强度大于793 MPa (115 ksi) 的CT110 连续管。

我国新疆、 塔里木、 西南等油田的超深井(6 000~9 000 m) 数量快速增长, CT110 连续管已经不能完全满足超深井对下入深度、 承载等方面的作业需求[5-6]; 此外, 我国页岩气井主要以大位移水平井为主, 且水平段的长度、 水平段的压裂段数和压裂压力不断提高, 最大水平段长度已达6 000 m 以上[7-8]。 连续管作为水平井通(洗) 井、 传输射孔、 钻磨桥塞等作业的重要工具, 对连续管的强度、 承压、 下入深度等方面提出了更高的要求[9-10]。 前期, 国内油田为满足作业需求, 对CT130 连续管产品完全依赖进口。

为满足油田用户对超高强度连续管的需求,同时打破国外对CT130 连续管产品及技术的垄断, 国内某公司成功开发出国产CT130 连续管。本研究针对Φ50.8 mm×4.44 mm 规格国产CT130 连续管, 对其组织及力学性能进行了试验分析, 并介绍了该连续管在某页岩气平台开展下井作业的情况, 为用户全面了解国产CT130 连续管, 合理制定现场作业工艺, 促进国产CT130 连续管产品在油田的推广应用提供数据支撑。

1 国产CT130 连续管产品性能

强度、 塑性、 硬度、 显微组织、 焊接性能、低周疲劳寿命以及承压能力均是评价连续管的关键性能指标, 现对国产CT130 连续管实物样品性能进行研究。

1.1 试验材料与方法

1.1.1 试验材料

试验材料是5 根长度5 m、 规格Φ50.8 mm×4.44 mm、 未经卷取的CT130 连续管直段实物管材, 该管材采用高强度、 低碳微合金热轧卷板,经连续成型、 焊接、 热处理后制成, 其主要化学成分见表1。

表1 CT130 连续管主要化学成分 %

1.1.2 试验方法

本研究检测项目包括CT130 连续管金相组织分析、 整管拉伸性能、 硬度检测、 压扁及扩口检测、 水压爆破、 外压挤毁和弯曲疲劳试验等。 具体试验检测项目、 检测设备及相关标准见表2。

表2 CT130 连续管检测项目及相关标准

1.2 检测结果与分析

1.2.1 微观组织

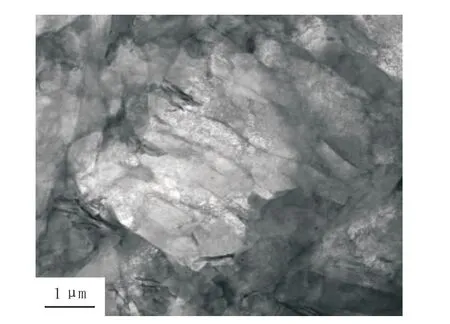

图1 所示为CT130 连续管微观组织形貌,由图1 (a) ~ 图1 (c) 可以看出, 焊缝、 热影响区和母材组织均匀; 由图1 (d) 可以看出,M/A 组元弥散分布, 母材晶粒度均为13 级, 带状组织小于1.5 级, 非金属夹杂物最大为D 类1.0 级。 图2 为母材的TEM 组织形貌, 由图2 可以看出, CT130 连续管组织以板条状铁素体和粒状贝氏体为主[11]。

图1 CT130 连续管微观组织形貌

图2 CT130 连续管母材的TEM 组织形貌

1.2.2 强度

表3 CT130 连续管管体纵向拉伸性能试验结果

表3 为CT130 连续管管体纵向拉伸性能试验结果, 由表3 可以看出, CT130 连续管屈服强度为935 MPa, 抗拉强度为985 MPa, 断后伸长率为20.4%, 其拉伸性能满足设计要求。

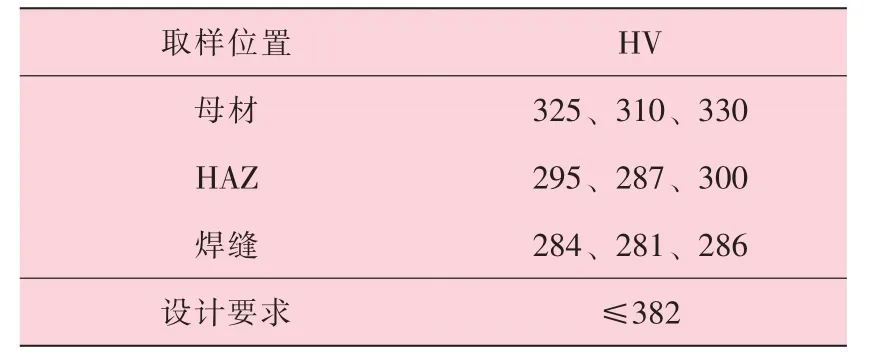

1.2.3 硬度

表4 为CT130 连续管硬度检测结果, 由表4可以看出, 管体硬度控制在281HV~330HV, 满足设计要求, 且硬度波动较小, 表明管体母材及焊缝的组织均匀, 性能一致。

表4 CT130 连续管硬度检测结果

1.2.4 塑性

图3 为CT130 连续管拉伸曲线, 由图3 可以看出, 连续管断后均匀延伸率为8.0% (试样标距为50.8 mm), 表明管材沿轴向具有良好的塑性。

英语语篇的特点是尽量避免重复,需要反复强调某些内容的情况下我们通常用同义词和近义词来实现词汇衔接。在此例中,restriction和limit是同义词,两者的意思同为限制,使用这对同义词不仅说明了“限制”的程度,让句子表意更加明确,增强句子间的紧密性,同时也避免了词汇的单调重复,符合英语的行文特点。动物学中文语篇中常出现相同的词表示动物的某种行为或某个实验操作等等,用以加强语气和句子的紧密性。而英语的行文特点则是要避免重复,所以在动物学英语语篇中,多用同义词或近义词实现语篇的连贯,避免重复使用单一的单词,。

图3 CT130 连续管拉伸曲线

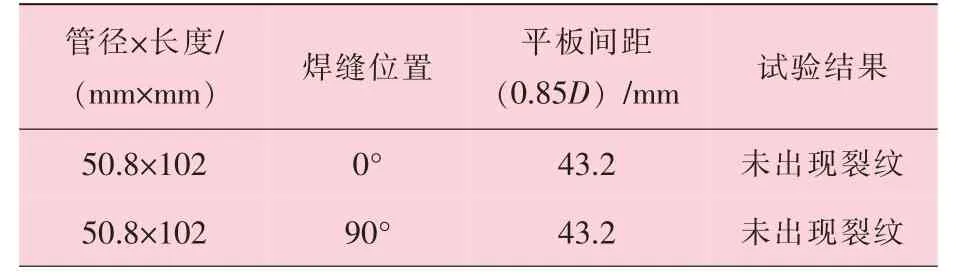

参考API SPEC 5ST 标准进行压扁试验和扩口试验。 表5 为CT130 连续管压扁试验结果,表6 为CT130 连续管扩口试验结果。 由表5 和表6 可以看出, 试验后其焊缝、 母材均未出现裂纹, 表明CT130 连续管样品焊接质量较好, 且管材沿周向具有良好的塑性。

表5 CT130 连续管管体压扁试验结果

表6 CT130 连续管管体扩口试验结果

1.2.5 抗内、外压性能

评价管材抗内压性能, 将CT130 连续管样管内部注水加压至212.1 MPa, 管体高频焊的焊缝位置发生失效, 较理论计算压力162.7 MPa 提高30.4%。 评价管材抗外压性能, 对CT130 连续管样管进行外压挤毁试验, 升压至185.3 MPa 管材失效, 较理论计算值143.0 MPa 提高了29.6%。 表7 为CT130 连续管水压爆破及外压挤毁试验结果, 表7 试验结果表明, CT130 连续管具有良好的抗内压和抗外压能力, 为管材高压射孔、 多段压裂等复杂作业情况提供了可靠保障。

表7 CT130 连续管管体水压爆破及外压挤毁试验结果

1.2.6 弯曲疲劳性能

连续管在起、 下作业过程中, 作业卷筒和导向拱上的连续管会在内压条件下发生周期性的大应变弯曲变形, 而弯曲疲劳是导致连续管失效的主要因素[12-13]。 对Φ50.8 mm×4.44 mm×1 524 mm规格CT130 连续管在内压34.47 MPa、 弯曲半径1 828 mm 条件下进行实物弯曲疲劳试验。 试验结果表明, CT130 连续管样品疲劳寿命均值为223 次, 相比同规格CT110 连续管, 疲劳寿命提高了35%。

2 国产CT130 连续管产品现场应用

2017 年, 我国页岩气产量为90 亿m3, 成为仅次于美国、 加拿大之后第三个形成规模和产业的国家, 我国页岩气按可采储量计算占据世界首位。 在国家政策大力支持和市场不断开拓的驱动下, 我国页岩气产量有望于2020 年实现300 亿m3, 于2030 年实现800~1 000 亿m3[14-16]。由于页岩气藏具有储层低孔、 特低渗透等特征,使得储层改造成为提高单井产能的首选手段, 超高强度CT130 连续管具有承载、 解卡能力强和水平段下入深度深等优势, 将成为页岩气储层改造的一把利器。

采用国产5 700 m CT130 钢级Φ50.8 mm×4.44mm 连续管及配套国产作业车, 能够建立独立循环通道, 同时实现带压作业, 使得其在页岩气藏储层改造中能够提供压裂前及压裂过程中所需要的通(洗) 井、 传输射孔、 下桥塞等技术服务, 以奠定页岩气储层改造的基础。 该盘管柱在某页岩气平台完成了多口井的下井作业, 典型作业类型介绍如下。

(1) 通刮洗井作业。 页岩气新井为快速实现储层改造, 页岩气平台的丛式井组采用连续管进行通刮洗井一趟作业, 摆脱了常规试气工序对井架的依赖, 提高了自动化程度, 降低了作业强度, 最大限度地提高了设备利用率, 减少了井间工序等待时间。 连续管通刮洗一体化模式大幅缩短了新井作业周期, 提高了作业效率, 降本增效优势明显。 超高强度CT130 连续管能够顺利下入井底深处, 实现通井、 套管刮蜡刮削和洗井一趟作业, 保障了作业的效率及可靠性。

(2) 传输分簇射孔作业。 连续管传输射孔技术通过近年来在页岩气开发过程中大量的实践应用, 具有施工效率高, 作业安全、 可靠性高等优点, 成为水平井桥塞分段压裂中不可缺少的工艺[17]。 随着超高强度连续管的应用, 以及传输射孔工艺的不断进步完善, 采用连续管传输分簇射孔工艺, 可实现连续管单趟下井, 完成施工段多个位置射孔的工艺要求, 可有效减少管材起下频次, 延长连续管使用寿命, 节约连续管使用成本; 同时, 可以大幅缩短连续管传输射孔施工的总时间, 从而大幅提高新井储层改造效率。

采用国产CT130 连续管, 在某页岩气井开展传输射孔作业, 成功实现管柱下井一趟射孔11 簇, 创造了页岩气开发以来传输射孔的一项纪录, 射孔施工曲线如图4 所示。

图4 CT130 连续管单趟下井传输射孔11 簇施工曲线

(3) 找漏堵漏作业。 国产CT130 连续管在某井完成通刮洗作业后, 全井筒试压不合格, 试压期间发生环空出水。 随后采用封隔器试压找漏方法, 将CT130 连续管带底封工具分别试压,确定破漏点位置。 采用连续管及化学堵剂堵漏工艺, 成功完成堵漏作业。 全井筒试压合格, 施工效果及质量达到设计要求。 CT130 连续管的高强度有效防止了管材下井过程中的管材屈曲, 为准确找漏、 堵漏作业提供了有利条件。

目前, 该盘连续管在高压环境中累计安全起下油管49 次, 其中包括通刮洗井作业12 次, 传输测井及传输射孔作业24 次, 下桥塞及钻桥塞作业7 次, 堵漏找漏5 次, 强磁打捞1 次。 管柱累计起下达37×104多米, 累计作业超过600 h,作业最高内压68 MPa, 平均内压45 MPa, 整体作业过程顺畅, 满足施工设计要求。 连续管作业车上配套的疲劳寿命预测软件显示, 该盘连续管的平均累计疲劳损伤率为33%。

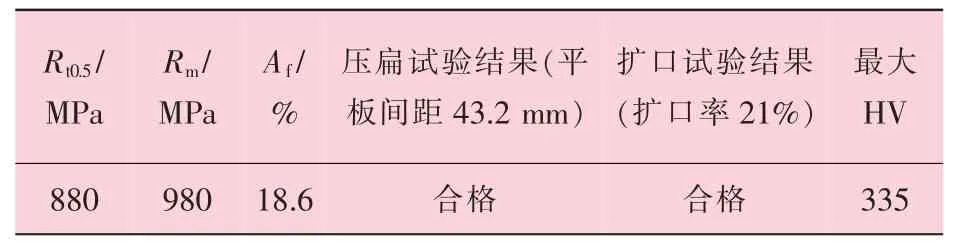

对起、 下49 次的连续管端部位置取样进行服役后样管性能检测, 结果见表8。 由表8 可知, 服役后的管材屈服强度为880 MPa, 较服役前管材屈服强度降低6%; 管材抗拉强度无明显降低 (服役前管材性能见表3); 管材压扁、 扩口、 硬度检测均满足要求。 由于包辛格效应, 一般连续管经卷取弯曲后屈服强度会下降5%~10%。 由此可见, CT130 连续管经现场作业起、下49 次后, 管材屈服强度降低属于正常现象,管材整体性能无明显降低。

表8 服役后连续管性能检测结果

3 结 论

(1) 通过性能分析, 国产CT130 连续管强度高, 管材焊接质量、 塑性、 硬度控制较好, 具有较高的抗内、 外压能力和弯曲疲劳寿命, 产品综合性能较好, 可满足超深井、 页岩气井对连续管承载能力、 承内外压、 水平下入深度等作业要求。

(2) 通过现场应用, 国产CT130 连续管在高压环境中累计安全起、 下油管49 次, 作业车配套疲劳寿命预测软件显示管材平均累计疲劳损伤率为33%, 而对服役后样管检测结果表明管材整体性能无明显衰减。

(3) 对国产CT130 连续管的性能分析及现场应用, 充分验证了国产油管过硬的品质, 可替代同类型进口连续管产品, 而CT130 连续管的国产化无疑将促进非常规气藏的低成本开发, 促进油田实现降本增效。