响应面法优化油桐粕发酵生产有机肥的条件研究

2021-01-29李培旺赵梦瑞马江山黎继烈曹慧芳

李培旺, 赵梦瑞, 马江山, 黎继烈, 曹慧芳

(1.湖南省林业科学院, 湖南 长沙 410004; 2.中南林业科技大学, 湖南 长沙 410004; 3.长沙环境保护职业技术学院, 湖南 长沙 410004)

油桐Verniciafordii(Hemsl .)Airy shaw属大戟科油桐属树种,是我国重要的木本油料树种,具有较广泛的工业用途,主要分布于中国湖南、江西、海南、广西、陕西、江苏、福建、云南等省区[1-2]。目前,我国油桐产量居世界第一。油桐的加工利用主要是以提取桐油为主,油桐果壳、油桐饼粕等加工剩余物被丢弃,资源利用率不到20%,造成资源浪费和环境污染。油桐粕富含多种有效成分,其中含有蛋白质36.3%~45.0%、糖6.94%、淀粉18.58%、五氧化二磷1.8%~2.7%、氧化钾1.2%~1.3%、有机质75%~80%,以及多种微量元素,是生产有机肥的理想原料[3-4]。目前,国内对于油桐粕的研究主要集中在其有效活性成分及毒性分析等[5-8]。针对目前油桐粕无法得到及时有效、高值化利用的现状,亟需对其进行深度开发与利用。

响应面分析是基于统计学和数学建模对多个因素及其交互作用进行优化分析,既可以减少试验次数,又可获得较精确有效的结果,常用于微生物培养和生物发酵最佳条件的确定[9-10]。张蕾、印杨等[11-12]采用响应面分析方法分别对枯草芽孢杆菌和巨大芽孢杆菌的培养条件进行了优化,优化后有效成分明显提高。本试验采用响应面分析法对影响油桐粕发酵生产有机肥的各因素进行系统分析,确定最佳发酵外部条件和内部原料特性,构建有机肥生产工艺条件,为后续油桐粕资源开发利用和解决环境污染问题提供技术支撑。

1 材料与方法

1.1 试验材料

LYT-1、LYT-5和SZ1菌种由省部共建木本油料资源利用国家重点实验室提供,为中南林业科技大学和湖南省林业科学院分离获得;油桐粕由湖南国盛生物能源股份有限公司提供,经粉碎机粉碎后过40目筛;石油醚( 30~60 ℃)、浓硫酸、氢氧化钠等均为分析纯。

1.2 试验方法

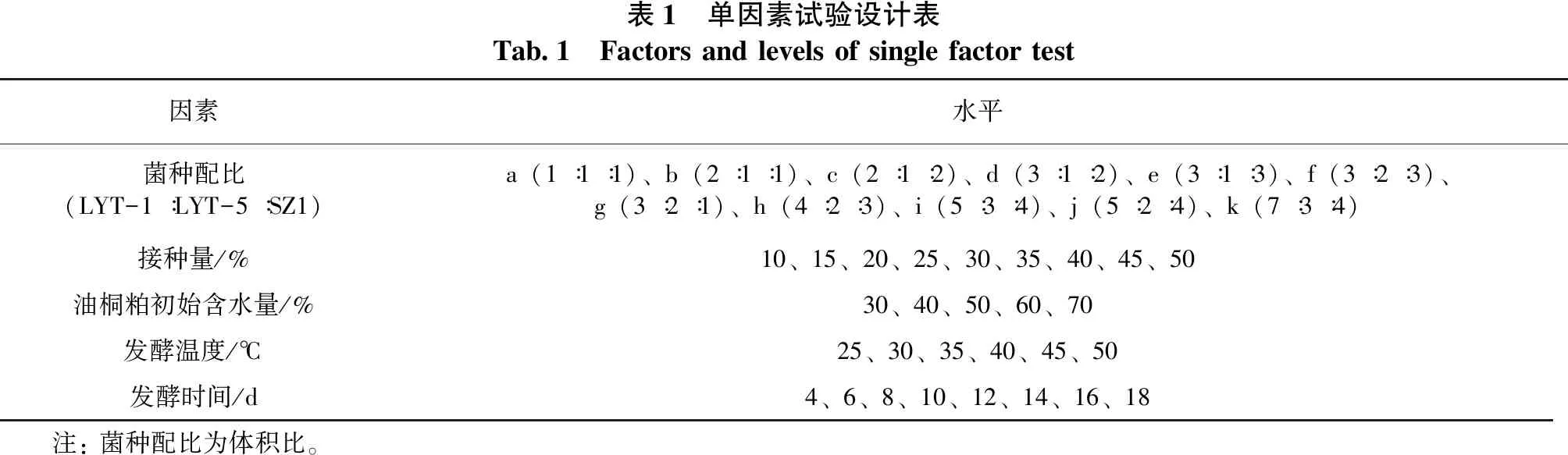

1.2.1 发酵条件单因素试验 影响油桐粕发酵效果的主要因素包括菌种配比、接种量、油桐粕初始含水量、发酵温度和发酵时间。本试验各因素设置的水平见表1。

表1 单因素试验设计表Tab.1 Factors and levels of single factor test因素水平菌种配比(LYT-1∶LYT-5∶SZ1)a(1∶1∶1)、b(2∶1∶1)、c(2∶1∶2)、d(3∶1∶2)、e(3∶1∶3)、f(3∶2∶3)、g(3∶2∶1)、h(4∶2∶3)、i(5∶3∶4)、j(5∶2∶4)、k(7∶3∶4)接种量/%10、15、20、25、30、35、40、45、50油桐粕初始含水量/%30、40、50、60、70发酵温度/℃25、30、35、40、45、50发酵时间/d4、6、8、10、12、14、16、18 注: 菌种配比为体积比。

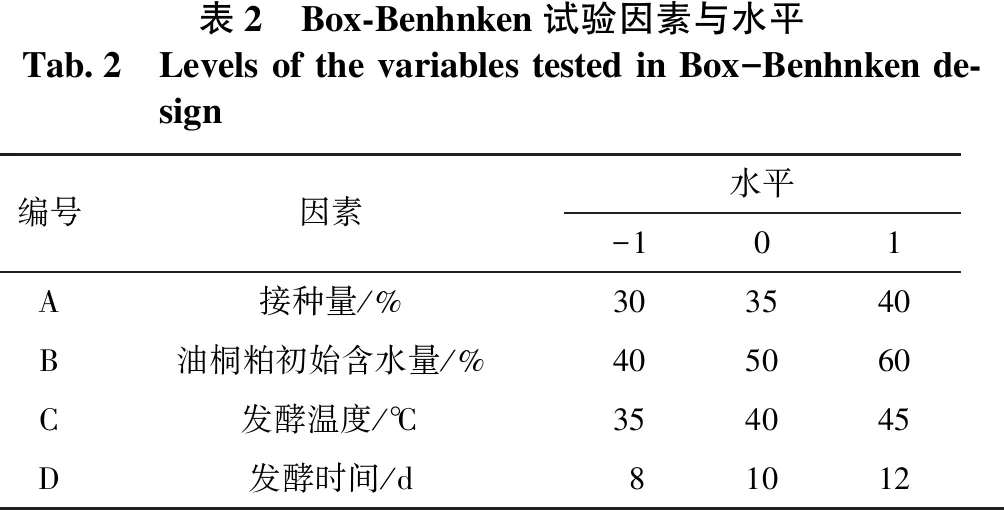

1.2.2 发酵条件响应面优化 根据单因素试验结果,选择对油桐粕发酵影响较大的接种量(A)、油桐粕初始含水率(B)、发酵温度(C)和发酵时间(D)等 4个因素,按照Box-Behnken进行试验设计,每个因素设3个水平(见表2)。试验结果采用Design Expert 8.0 软件进行优化分析,获得油桐粕发酵最佳条件,并进一步通过试验进行验证。

表2 Box-Benhnken试验因素与水平Tab.2 Levels of the variables tested in Box-Benhnken de-sign编号因素水平-101A接种量/%303540B油桐粕初始含水量/%405060C发酵温度/℃354045D发酵时间/d81012

1.2.3 指标测定 蛋白质测定参照GB /T5009.5—2003;粗脂肪测定参照GB/T14772—2008;含水量测定参照GB /T5009.3—2010;氨基态氮测定采用甲醛法[13-14]。

2 结果与分析

2.1 油桐粕基本成分

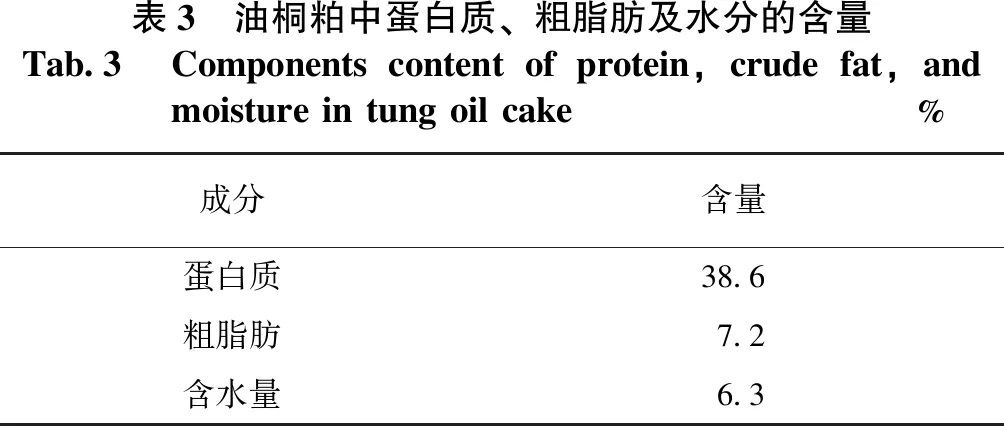

蛋白质大分子可通过微生物降解为作物易吸收的小分子氨基酸,蛋白质含量高低为是否可作为有机肥生产原料的一个重要指标。油桐粕中蛋白质、粗脂肪以及水分含量的测定结果(表3)显示,其中蛋白质含量高达38.6%,与文献[15]中蛋白质含量36.3%~45%基本一致。可见,油桐粕是生产有机肥的理想原料。

2.2 单因素试验

2.2.1 菌种配比对发酵效果的影响 通过LYT-1、LYT-5和SZ1菌种发酵均可以把油桐粕中的蛋白质降解成植物易于吸收的小分子氨基酸,其配比对油桐粕发酵的影响见图1。图1显示,当LYT-1、LYT-5、SZ1的配比为5∶3∶4时,发酵后油桐粕中氨基态氮的含量最高,达到39.2 mg·g-1。这可能是由于该种配比下3个菌种协同效应最大,所产生的蛋白酶最多,且酶活性最高,从而有利于油桐粕中蛋白质降解成氨基酸。

表3 油桐粕中蛋白质、粗脂肪及水分的含量Tab.3 Components content of protein, crude fat, and moisture in tung oil cake%成分含量蛋白质38.6粗脂肪7.2含水量6.3

2.2.2 接种量对发酵效果的影响 接种量对油桐粕发酵效果的影响见图2。图2显示:随着接种量的增加,发酵后油桐粕中氨基态氮含量升高;接种量在35%时最高,达到38.8 mg·g-1;而后随着接种量的增加逐渐降低。这可能是由于接种量超过了发酵所需的最适量,菌株生长受到影响,酶的产量及活性降低,且大量的氨基态氮被微生物生长繁殖所消耗,使得氨基态氮含量降低。

2.2.3 油桐粕初始含水量对发酵效果的影响 发酵原料合适的水分含量能给微生物提供良好的生长环境[16],原料的初始含水量对其发酵后的氨基态氮含量的影响是显著的。由图3可知:油桐粕的初始含水量在30%~60%时,其发酵后的氨基态氮含量随着初始含水量的增加而增加,当初始含水量为60%时,氨基态氮含量达到最高值,为40.3 mg·g-1;而后随着初始含水量的增加,氨基态氮含量快速下降。这是由于初始含水量太高,发酵底物的通气性和散热性变差,不利于微生物的生长,从而影响酶的产量和酶的活性,最终影响油桐粕中蛋白质的降解。

2.2.4 发酵温度对发酵效果的影响 温度是影响微生物生长的重要因素之一[17],合适的温度可为微生物生长提供良好的生存环境。温度对油桐粕发酵效果的影响如图4所示。由图4可知:发酵温度在30~40 ℃时,发酵后桐粕中氨基态氮含量随着发酵温度的增加而增加,当发酵温度为40 ℃时,氨基态氮含量达到最高值,为42.7 mg·g-1;而后随着温度的上升,氨基态氮含量快速下降。这是由于温度超过微生物生长最适温度范围时,微生物细胞膜的流动性和内外物质的交换受影响,同时过高的温度也容易引起蛋白酶失活。

2.2.5 发酵时间对发酵效果的影响 由图5可知:在发酵时间为2~10 d时,发酵后油桐粕中氨基态氮含量随着发酵时间的增加而快速增长,这是由于在这个阶段中发酵体系可为微生物生长提供足够的空间和营养物质;当发酵时间为10 d时,氨基态氮含量达到最高值,为42.1 mg·g-1;而后随着培养时间的延长,氨基态氮含量降低,这是由于此阶段发酵体系中的微生物量已达上限,相互之间出现竞争,氨基态氮代谢产物被当作营养物质消耗。

2.3 最佳发酵条件响应面试验

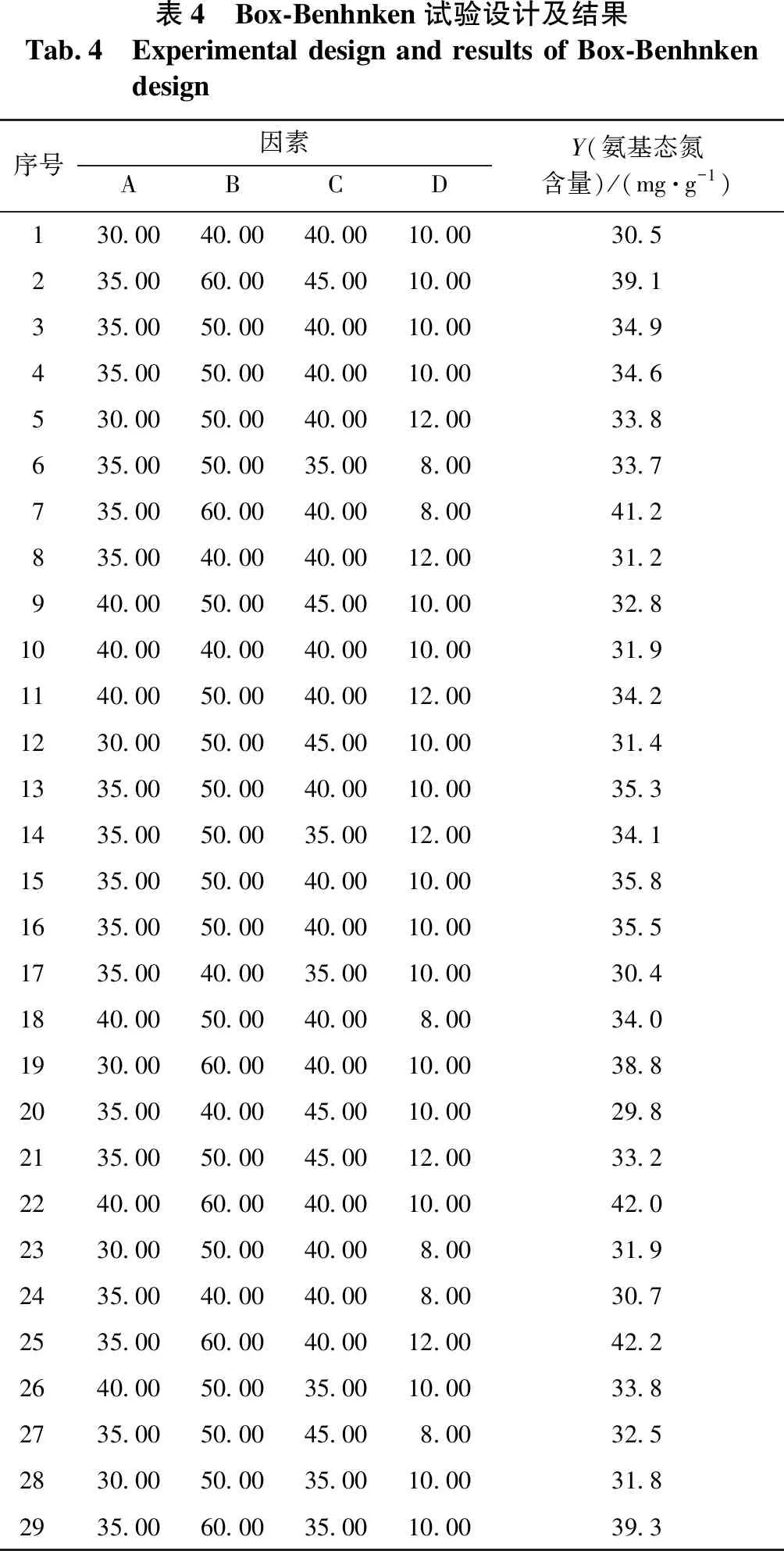

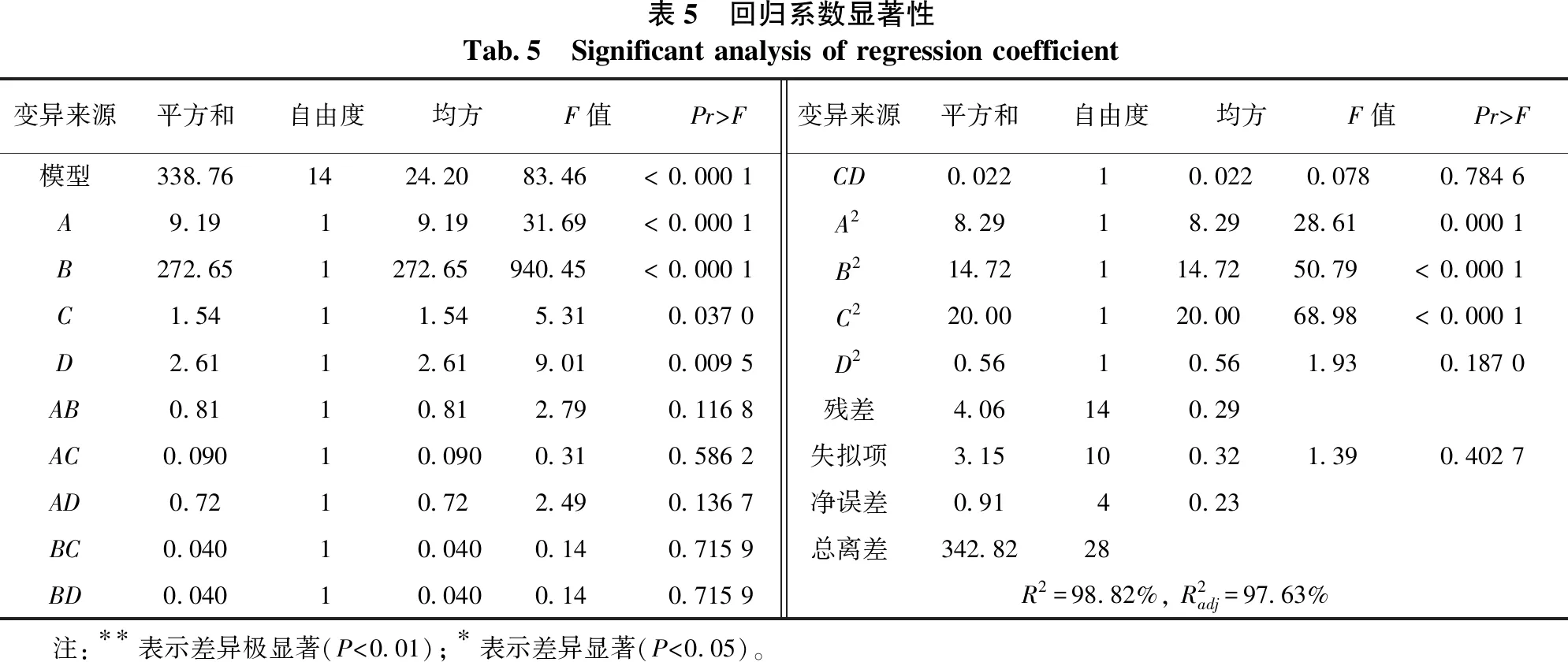

2.3.1 响应面试验结果 基于单因素试验结果,综合分析了接种量、油桐粕初始含水率、发酵温度和发酵时间等4个因素对氨基态氮含量的影响;利用Box-Behnken试验设计对油桐粕发酵条件进行优化分析,结果如表4和表5所示。

通过方差分析,得到氨基态氮含量的二次回归方程:

表4 Box-Benhnken试验设计及结果Tab.4 Experimental design and results of Box-Benhnken design序号因素ABCDY(氨基态氮含量)/(mg·g-1)130.0040.0040.0010.0030.5235.0060.0045.0010.0039.1335.0050.0040.0010.0034.9435.0050.0040.0010.0034.6530.0050.0040.0012.0033.8635.0050.0035.008.0033.7735.0060.0040.008.0041.2835.0040.0040.0012.0031.2940.0050.0045.0010.0032.81040.0040.0040.0010.0031.91140.0050.0040.0012.0034.21230.0050.0045.0010.0031.41335.0050.0040.0010.0035.31435.0050.0035.0012.0034.11535.0050.0040.0010.0035.81635.0050.0040.0010.0035.51735.0040.0035.0010.0030.41840.0050.0040.008.0034.01930.0060.0040.0010.0038.82035.0040.0045.0010.0029.82135.0050.0045.0012.0033.22240.0060.0040.0010.0042.02330.0050.0040.008.0031.92435.0040.0040.008.0030.72535.0060.0040.0012.0042.22640.0050.0035.0010.0033.82735.0050.0045.008.0032.52830.0050.0035.0010.0031.82935.0060.0035.0010.0039.3

Y=35.22+0.87A+4.77B-0.36C+

0.47D+0.45AB-0.15AC-0.42AD+

0.10BC-0.10BD+0.075CD-1.13A2+

1.51B2-1.76C2-0.29D2。

2.3.2 响应面分析及优化 根据回归分析结果作出4个因素对发酵后油桐粕中氨基态氮含量的影响及其交互作用图(图6),结合表5进行分析,求得油桐粕发酵生产有机肥的最佳工艺为:接种量37.76%、初始含水量60%、发酵时间10.5 d和发酵温度40 ℃。理论上在此条件下发酵桐粕中氨基酸含量为43.91 mg·g-1。

表5 回归系数显著性Tab.5 Significant analysis of regression coefficient变异来源平方和自由度均方F值Pr>F变异来源平方和自由度均方F值Pr>F模型338.761424.2083.46< 0.000 1A9.1919.1931.69< 0.000 1B272.651272.65940.45< 0.000 1C1.5411.545.310.037 0D2.6112.619.010.009 5AB0.8110.812.790.116 8AC0.09010.0900.310.586 2AD0.7210.722.490.136 7BC0.04010.0400.140.715 9BD0.04010.0400.140.715 9CD0.02210.0220.0780.784 6A28.2918.2928.610.000 1B214.72114.7250.79< 0.000 1C220.00120.0068.98< 0.000 1D20.5610.561.930.187 0残差4.06140.29失拟项3.15100.321.390.402 7净误差0.9140.23总离差342.8228R2=98.82%, R2adj =97.63% 注:∗∗表示差异极显著(P<0.01);∗表示差异显著(P<0.05)。

2.3.3 回归模型的验证 为了验证响应面试验所得结果的可靠性,采用响应面分析得出的最佳提取工艺条件参数进行验证试验,3次平等试验所得到的油桐粕发酵后氨基态氮的含量平均达到44.8 mg·g-1,与理论预测值的差异不显著,表明所建模型具有较好的预测效果。

3 结论与讨论

赵梦瑞等[15]研究发现LYT-1、 LYT-5和SZ1 3种菌均具有高产氨基酸、解磷、病害拮抗和促生长能力,且合适的配比可提高发酵后油桐粕中氨基态氮的含量。发酵时间、温度等外部条件是影响微生物发酵的关键因素[18-20],发酵温度主要影响微生物的生长、细胞膜的流通动性、酶的产量及活性等。

油桐粕发酵生产有机肥是一个动态的过程,受到微生物种类及用量、外部发酵条件和原料特性诸多因素的影响。本研究通过单因素试验与Box-Behnken试验相结合,对油桐粕发酵生产有机肥过程中菌种组合、接种量、发酵时间、发酵温度、油桐粕的初始含水率等各因子及其交互作用进行评价,确定最优发酵条件为:接种量37.76%、初始含水量60%、发酵时间10.5 d和发酵温度40 ℃。验证试验证明实测值与理论预测值的差异不显著,所建模型具有较好的预测效果。因此,本研究结果为油桐粕工厂化发酵生产有机肥提供了技术支撑。