片状纳米ZnO 光阳极的制备及性能研究

2021-01-29杨震斌

崔 霞,宋 铂,杨震斌

(安徽环旭科技有限公司,安徽 合肥 230001)

1 引言

自从1991 年Grätzel 等[1]报道染料敏化纳米多孔TiO2薄膜制成的太阳能电池效率达到7.1%以后,世界各国科学家对它进行了广泛研究,这些研究取得了很大的进展。目前,染料敏化TiO2薄膜太阳能电池的实验室转换效率已达到12%[2],为染料敏化太阳能电池工业化应用打下了坚实的基础。由于TiO2薄膜中存在着大量的表面态[3],降低了TiO2电池的总效率。ZnO(室温下禁带宽度为3.37 eV)和TiO2均为宽禁带半导体材料,导带电位相差很小,都位于染料的LUMO 之下,所以染料的光激发电子都能够注入到导带上去[4]。2005 年来ZnO 太阳能电池的研究取得了较大的发展,由于引入直线电子传输理论,阵列ZnO 纳米线、棒、柱和片太阳电池[5-6]尤其引人瞩目。但是目前ZnO 电池的效率明显低于TiO2,这主要是由于染料吸收太阳光之后,染料分子中处于激发态的电子无法有效注入ZnO 的导带,即ZnO 电池的量子效率低[7-8]。

本文采用化学液相沉积法制备片状纳米ZnO,与纳米颗粒传输网络相比,片状ZnO 作为有序结构能够为电子传输提供直接通道,更为有效地传输电子[5],提高电池性能。

2 实验过程

ZnO 光阳极制备:FTO 导电玻璃作为生长基底,使用前在丙酮中超声, 并用乙醇清洗干净。 称取适量ZnSO4·7H2O 和CO(NH2)2溶于去离子水中,制成含Zn2+及CO(NH2)2浓度分别为0.1 M 和2 M 的晶种溶液。用匀胶机将该晶种溶液旋涂于FTO 导电玻璃上,然后置于马弗炉中在300 ℃下煅烧1 h 后自然降温备用。将晶种溶液用去离子水稀释,得到Zn2+及CO(NH2)2浓度分别为0.05 M和1 M 的反应液,并用0.2 M 稀硫酸调节其pH 至4.6。将旋涂过晶种的导电玻璃倾斜放置于水热釜中,导电面朝下,倒入反应溶液。将水热釜拧紧置于烘箱中75 ℃下保温24 h。导电玻璃上沉积一层白色薄膜,置于马弗炉中在300 ℃下煅烧1 h 即获得ZnO 薄膜电极。

简易染料敏化太阳能电池的制备:将ZnO 电极浸入0.3 mM 的 N3(cisbis(isothiocyanato)-bis(2,2'-bipyridyl-4,4'dicarboxylato)-ruthenium(Ⅱ)染料中(溶剂为乙醇),放入干燥器密封,避光保存2 h 后,用乙醇冲洗电极表面,吹干得到染料敏化的ZnO 电极。将0.335 gLiI 和0.064 gI2溶于5 mL 碳酸丙烯酯中,并向其中注入0.338 g 的4-叔丁基吡啶(TBP),充分振荡后制得电解液。将染料敏化的ZnO电极用胶带封装作为光阳极,Pt 片为对电极,注入电解液组装成夹心三明治型太阳能电池。电池有效面积为1 cm2。

电极材料及电池性能表征:采用X 射线粉末衍射仪(XRD)分析ZnO 膜的晶体结构。采用热重-差热分析法(TG-DTA)分析未经煅烧的沉积膜的热分解情况。采用场发射电子显微镜(FESEM)和透射电子显微镜(TEM)观察ZnO 薄膜及粒子的形貌。通过紫外可见光分析(UV)来确认电极的染料吸收情况,最后在AM1.5 光照条件下进行电池性能测试得出其I-V 曲线。

3 结果和分析

利用XRD 测试沉积薄膜及ZnO 薄膜的晶体结构,如图1(a)所示。

导电玻璃上生长的薄膜为Zn5(CO3)2(OH)6,这在XRD 图中可以得到验证(与标准卡JCPDS cards.No.19-1458对比)。当煅烧温度为200 ℃时,晶型已出现明显变化,虽仍有部分 Zn5(CO3)2(OH)6的峰存在,但其位于 2θ=13.1处的特征峰强度显著减弱。同时在2θ=25.1、32.5 处(标注★)出现ZnCO3的特征峰(与标准卡JCPDS cards.No.08-0449对比),并且在2θ=31.8、34.4、36.2 处(标注◆)出现ZnO的特征峰(与标准卡JCPDS cards.No.36-1451 对比),说明此时薄膜为 Zn5(CO3)2(OH)6、ZnCO3和 ZnO 的混合体。当煅烧温度为 300 ℃时,Zn5(CO3)2(OH)6、和 ZnCO3的特征峰消失了,取而代之的是ZnO 的衍射峰(标准卡JCPDS cards.No.36-1451),并且每一个晶面都能很好地匹配,因此确认它为纯的纤维锌矿型ZnO。通过Scherrer 公式计算ZnO 颗粒平均粒径约为16 nm。

利用热重分析法来分析Zn5(CO3)2(OH)6沉积薄膜的热稳定性能,如图1(b)所示。根据文献可知,碱式碳酸锌约在150 ℃开始分解,高于200 ℃后分解速度迅速增加[9]。膜的分解共分为两个阶段:在140 ℃左右开始第一阶段分解,此时主要为羟基的脱除和残留N 元素的去除,形成部分ZnCO3和ZnO,这与XRD 中200 ℃煅烧后产物的晶型(图1a)相一致。在240 ℃之后分解速率显著加快,至300 ℃后曲线变得平缓,该过程为第二阶段。在这一阶段主要是碳酸根离子的脱除,失重约18%(计算值为16%)。在整个分解过程中,Zn5(CO3)2(OH)6薄膜共失重约32%(计算值为26.2%)。由于薄膜在300 ℃后分解速度显著减慢,因此选择在300 ℃煅烧沉积薄膜,即可得到ZnO 薄膜,XRD分析也验证了这一结果。

图1 XRD 图和沉积薄膜的TG-DTA 曲线

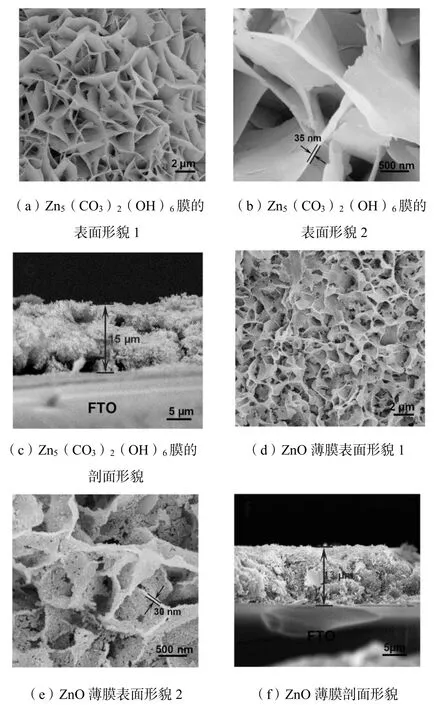

Zn5(CO3)2(OH)6沉积膜和 ZnO 薄膜的 SEM 图如图 2 所示。从图 2(a)可看出,Zn5(CO3)2(OH)6沉积膜由纳米片相互交错生长在一起形成多孔酥松的结构,纳米片的形成归因于Zn5(CO3)2(OH)6的层状结构。纳米片表面比较光滑,尺寸较为均一,厚度约为35 nm。图2(c)是Zn5(CO3)2(OH)6沉积膜的横截面,下层为FTO 导电玻璃,上层为沉积膜,纳米片的生长较为蓬松,膜厚约15 μm。从图2(d)可以看出,沉积膜经过煅烧后得到ZnO,纳米片交错构成的多孔酥松结构得到很好维持,该片状结构可为电子传输提供直接通道,有利于电子的传输[5]。从图2(e)可知,煅烧后纳米片的尺寸有所减小,厚度约为30 nm,且表面变得粗糙,可明显看出纳米片由粒径较小的颗粒组成。图2(f)显示了ZnO 电极的横截面,ZnO 薄膜层厚约13 μm,通过煅烧后多孔酥松的薄膜变得更加致密,有利于增加染料的吸附量。

图 2 Zn5(CO3)2(OH)6 沉积薄膜和 ZnO 薄膜的 SEM 照片

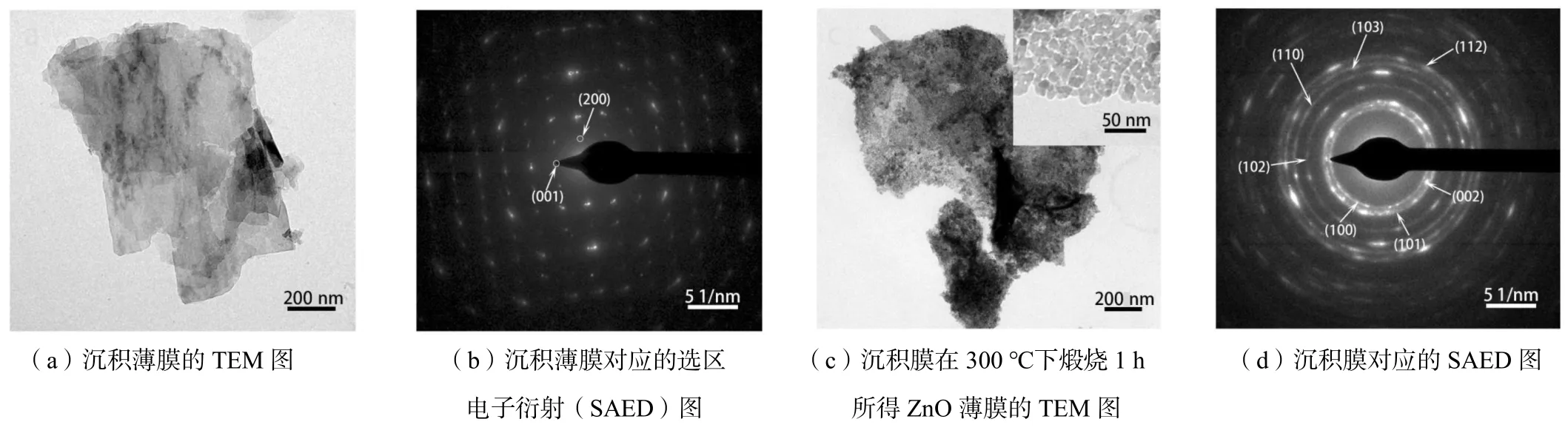

ZnO 粒子的形貌可由TEM 照片(图3)观察得到。图3(a)显示的是Zn5(CO3)2(OH)6的微观结构,呈片状分布。电子衍射图呈点状分布如图3(b)所示,说明片状的Zn5(CO3)2(OH)6为单晶。图 3(c)显示煅烧后所得 ZnO仍为片状,略有碎裂,且片状明显由颗粒组成。其插图中清晰显示了组成的ZnO 颗粒较为均一,约为16 nm,这与由XRD 谱图计算所得粒径相一致,较小的颗粒和较薄的纳米片可有效缩短电子的传输路径。其电子衍射图(图3(d))呈现为多个同心圆,说明煅烧所得ZnO 纳米片为多晶结构。

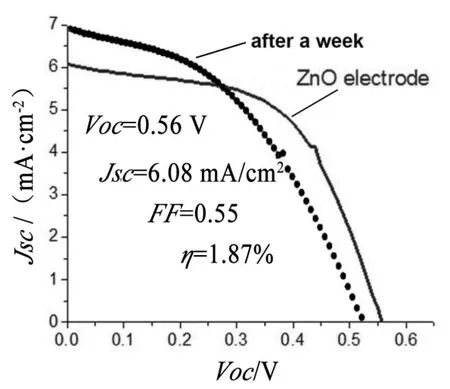

电池的性能很大程度上与染料的吸附有关,ZnO 电极在染料中的浸泡时间存在一个最佳值。在试验中可以看到时间较短时,ZnO 薄膜几乎没有颜色;浸泡时间过久,电极表面有松散碎片脱落。这是因为使用的是N3 染料,呈微酸性,浸泡时间太短,染料还未完全吸附;浸泡时间太长,染料和Zn2+结合成Zn2+/dye 络合物[10]。Zn2+/dye 可迅速长大,分布在ZnO 薄膜的孔洞之间和表面上。当Zn2+/dye 中的染料吸收光子之后,激发电子无法扩散到表面,而是在聚合物中淬灭。因此这种络合物不利于电子从激发的染料中向ZnO 转移,从而降低转化效率。综合这两种情况,电极的浸泡时间选为2 h。在AM1.5 光照条件下测试电池的开路电压、短路电流及总的光电转化效率,电池的I-V 曲线如图4 所示。从图中可知电池的开路电压为0.56 V,短路电流密度为6.08 mA/cm2,填充因子为0.55,总的光电转化效率为1.87%。电池放置一周后,开路电压略有下降,但短路电流有所上升,电池总的转化效率没有发生明显衰减,说明该ZnO 电极具有较好的稳定性。

图3 TEM 照片

图4 电池的I-V 曲线

4 结论

本文用化学液相沉积法制备了片状纳米ZnO 电极。ZnO颗粒粒径约为16 nm,ZnO 纳米片厚度约为30 nm,ZnO 薄膜厚度为13 μm,属于纤维锌矿型ZnO。ZnO 纳米片相互交错在一起形成一层致密的多孔薄膜。电池的Voc、Jsc、FF、η分别为0.56 V、6.08 mA/cm2、0.55 和1.87%。电池获得了比较高的填充因子,且性能较为稳定,放置一周后总的转化效率没有明显下降。