液压挖掘机挖掘力的仿真分析与研究

2021-01-28白跃品

白跃品

(中煤科工集团上海有限公司,上海 200241)

液压挖掘机主要用于土方作业,最大挖掘力是反映挖掘机作业性能的主要参数之一,也是进行工作装置结构设计和强度计算的依据,由于涉及的因素较多,对它的分析和计算十分复杂[1],传统的方法是根据经验选择适当的工况和姿态用解析法进行分析计算[2]。这种做法具有很大的人为性,不能反映实际挖掘的危险工况。GB/T 13332-2008给出了现场试验去获取最大挖掘力的方法[3],但是这种做法实际操作繁琐,很难控制,不经济,误差也比较大,不能体现实际挖掘力大小和方向的不确定性。

随着计算机技术的发展,越来越多的人们借助虚拟样机技术来开发、设计、改进挖掘机产品。但是他们关注最多的是挖掘机运动和结构强度方面,很少关注挖掘机在整个挖掘过程中挖掘力的变化[4]。中南大学的周宏兵做了挖掘力的仿真与试验研究,但是这种研究只能仿真挖掘机在特定姿态下的挖掘力,不能反映出挖掘机在挖掘过程中最大挖掘力的变化,通用性不强。

本文以实际工程项目为依托,对徐工集团的XCG60-8A液压挖掘机产品的挖掘力进行分析。基础理论是动力学方面的知识,虚拟样机技术采用三维建模的Pro/E 5.0软件和动力学的ADAMS 2015软件。现场试验数据,结合虚拟样机的仿真分析,建立油缸压力、油缸位移伸缩量、挖掘力之间的关系,解决铲斗在特定工况下最大挖掘力难以试验测量的问题。利用动力学仿真获取的最大挖掘力,为进行挖掘机的进一步优化提供理论基础。

1 模型简化与建立

1.1 三维实体模型建立

ADAMS本身提供实体造型功能有限,对于液压挖掘机这种复杂的零部件系统,就显得力不从心了。必须借助其它专长于三维建模的CAD软件来联合仿真。这里选择美国PTC公司开发的PRO/Engineer 软件来进行挖掘机的三维造型。

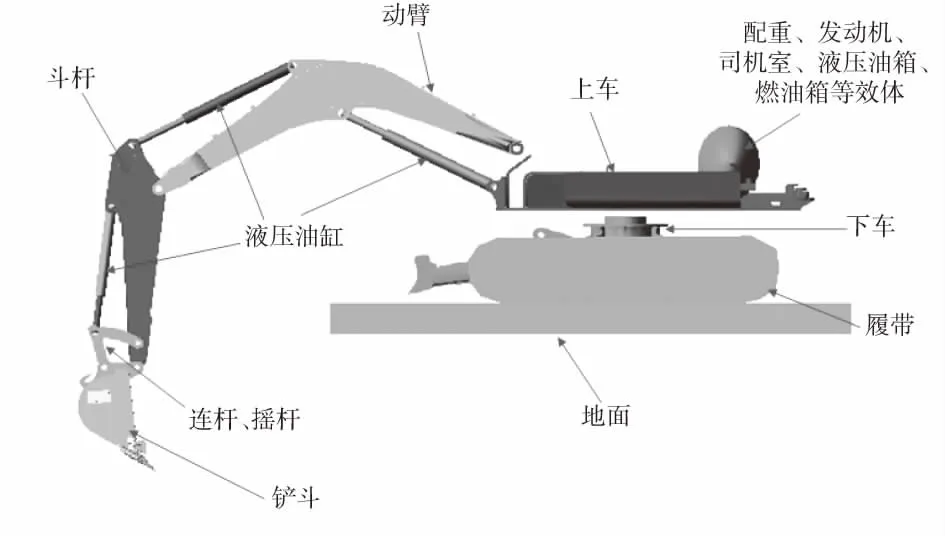

挖掘机的主要结构部件可简化为履带、下车、上车、动臂、斗杆、铲斗、连杆、摇杆、各油缸缸体及活塞杆,整车结构如图1所示。此次建模的原则是:挖掘机工作装置建模尽量细化,包括动臂、斗杆、铲斗内部加强筋等都需详细建模。除工作装置以外的部件,在建模时则尽量简化,仅勾画出大体的外部形状,对于内部细节无需详细绘制,但是要保证零部件的质量、质心等依据设计图纸不变化。

根据XCG60-8A的设计图纸,在PRO/E 环境中,逐一建立各零部件的实体模型,并使用自底向上的装配方法完成整个挖掘机的三维实体模型[5]。

图1 XCG60-8A型挖掘机模型简化图Fig.1 Simplified model diagram of XCG60-8A excavator

1.2 ADAMS虚拟样机的建立

在Pro/E 环境中,将液压挖掘机三维模型保存为Parasolid格式的文件,然后进入ADAMS环境,在File菜单下选择Import命令将之导入。XCG60-8A型挖掘机在ADAMS中的虚拟样机模型如图2所示。

图2 XCG60-8A型挖掘机虚拟样机模型Fig.2 Virtual prototype model of XCG60-8A excavator

导入到ADAMS中的模型很好地继承了原来Pro/E 模型的各种属性,包括位置关系、质心位置、转动惯量和质量信息,但是模型中原有的装配关系已不复存在,各部件只是按照原来的位置关系独立地存在于ADAMS环境中。对于Pro/E三维模型中未包含的油管、机罩、垫板、泵、马达等质量,要通过修改各部件的质量属性添加到模型中,使整机质量达到实际的5 990 kg,并保证各部件质心位置不动。为了实现动力学仿真,还必须对模型各部分添加约束。根据部件间的运动关系,在履带与下车、下车与上车、上车与配重之间添加固定副;在各连接铰接点位置分别添加转动副;在动臂油缸、斗杆油缸和铲斗油缸上分别添加移动副;在齿根与地面之间添加球形副。为了求解出挖掘力,还应在履带和地面之间添加接触力,在各油缸移动副上添加移动驱动或油缸力。经过样机模型校核,机构的自由度为0,没有冗余约束,样机正确。样机的模型结果如图2所示。

2 模型验证

通过现场做试验,将现场测试数据和虚拟样机仿真结果做比较,就能验证动力学模型的准确性。本试验天气情况:天气晴好,风力2级,环境温度约5 ℃.试验工况选择要求:地面相对平坦;挖掘机动作连续,过程平稳,车体前后不出现翘起;提升物料时尽量装满;卸料时挖掘机回转90°,卸料高度为2.5 m,作业半径为4 m.综合考虑挖掘机的实际工作情况,最终选择多组工况作为试验测试工况。由于数据繁多,这里选取静载深度挖掘工况为例进行阐述。

2.1 试验仪器与原理

本试验以XCG60-8A型液压挖掘机为平台。试验中用到的核心仪器是动静态应变采集仪DH3817,采集结构应变;数据采集仪DAQBOOK-N-1600,采集油缸压力与行程;压力传感器和拉线位移传感器,信号采集。

通过动静态应变采集仪DH3817,获取连杆和摇杆轴力等应力数据。通过现场油缸位移试验,获取各时刻动臂油缸、斗杆油缸、铲斗油缸的伸缩量,确定各工况下工作机构的位姿,为动力学分析提供不同工况下初始姿态输入。通过现场油缸油压测试,获取各时刻动臂、斗杆、铲斗无杆腔和有杆腔压强,结合油缸已知参数,为动力学分析提供不同工况下的油缸轴力。将试验获得的参数,作为已知条件,输入到ADAMS中,经过动力学仿真得出连杆、摇杆、被动受力油缸的轴力,并与实测参数做对比,验证动力学模型的准确性。

ADAMS虚拟样机因为在齿根与地面之间添加球形副约束(相当于去掉了两个自由度),所以在一个油缸加轴力,另外两个油缸锁死的情况下,求解具有不唯一性,在三个油缸同时施加轴向力时,很难保持挖掘机的平衡状态。因此为了求出仿真挖掘力,只考虑对两个油缸组合施加轴力。

2.2 静载深度挖掘工况试验

静载深度挖掘的姿态要求为:铲斗缸全收,1/2最大挖掘半径,2/3最大挖掘深度;当达到最大挖掘力时,整车无明显前仰、后翘、滑移显现,保持一定时间,保证采集数据的稳定性。挖掘机实际姿态如图3所示。

图 3 静载深度挖掘时挖掘机实际位姿Fig.3 Actual position of excavator in static load depth excavation

2.3 结果与分析

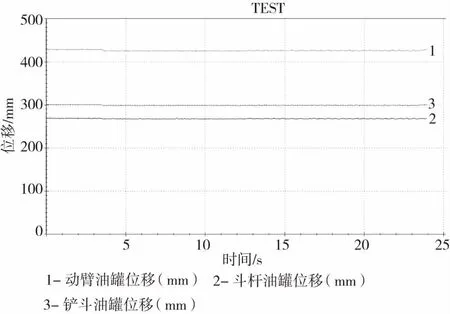

由拉线位移传感器测得深度挖掘时的油缸位移如图4所示,实测数据经过换算就能得到油缸两铰点间的距离,换算公式为:

L=l测-l0+l1

式中:L— 油缸两铰点间距离;l测— 拉线位移传感器所测值,如图4;l0— 油缸在全缩状态下拉线位移传感器的伸长量;l1— 油缸安装距。

由数据采集仪DAQBOOK-N-1600采集的深度挖掘时油缸油压如图5,根据实测动臂油缸、斗杆油缸、铲斗油缸无杆腔和有杆腔的油压,用下面公式计算动臂油缸、斗杆油缸、铲斗油缸轴向力:

F=P无杆×S缸-P有杆×(S缸-S杆)

式中:P无杆为无杆腔油压;P有杆为有杆腔油压;S缸为油缸缸筒截面积;S杆为油缸杠杆截面积。

图 4 深度挖掘时油缸位移图Fig.4 Displacement of cylinder in deep excavation

图5 深度挖掘油缸油压图Fig.5 Oil pressure of cylinder in deep excavation

对现场试验测试数据进行整理分析可得以下结果,如表1所示。

表1 深度挖掘油缸油压、位移及油缸力

用表1中油缸两铰点距离作为挖掘机初始姿态的输入,任选两个油缸轴力组合作为驱动,通过ADAMS动力学仿真,仿真结果如表2所示。

由表2可知,仿真结果与应力测试的实测结果均吻合较好,其他几组试验也有类似的结果。证明在此工况下动力学仿真结果与实际相符,验证了虚拟样机模型的正确性。

表2 深度挖掘时动力学模型仿真结果

3 最大挖掘力的计算

在上述深度挖掘的仿真结果中,虚拟样机模型是处于力平衡状态,可以用ADAMS中measure命令,测试出齿根与地面之间球副的两个反力,即挖掘力。如表2中最后两行就是挖掘力。现实中,我们并不关心任一个挖掘位置的实际挖掘力,而是关心,当挖掘机出于这一位置时,挖掘机所能达到的最大挖掘力是多少,它代表了挖掘机的挖掘能力。这里我们再选取最大高度挖掘位置(铲斗挖掘时,齿根所能达到的最大高度),来求解最大挖掘力。此时挖掘机的姿态如图6所示。

图6 最大高度挖掘时挖掘机实际位姿Fig.6 Actual position of excavator in maximum height excavation

当挖掘机处在最大高度挖掘位置时,三个油缸铰点间距可以在模型中直接测量,为了得到最大挖掘力,需要动臂、斗杆、铲斗油缸至少有一个油缸达到最大工作压力24.5 MPa.在实际操作过程中,由于电气液压控制原理,铲斗油缸和动臂油缸为一个手柄控制,不能同时达到最大压力进行挖掘,但是可以实现动臂油缸、斗杆油缸、铲斗油缸单独达到最大工作压力,也可以实现动臂油缸、斗杆油缸同时达到最大工作压力。本文选取最后一种进行挖掘反力的求解。

在计算最大油缸轴力时,取动臂油缸有杆腔、斗杆油缸无杆腔为最大工作压力24.5 MPa.取动臂油缸无杆腔、斗杆油缸有杆腔油压为0 MPa,由此计算可得动臂和斗杆油缸的最大轴力:

F动max=P工作×(S缸-S杆)=130.8 kN

F斗max=P工作×S缸=172.6 kN

将上述已知条件添加到ADAMS模型中,点击仿真工具按钮,设置仿真时间为5 s,仿真步数为50,进行仿真计算。这里求解的结果就是最大理论挖掘力,忽略了整机稳定性、液压系统效率、风载等因素。所获得的仿真结果如表3所示。

表3 最大高度挖掘的分析结果

4 结束语

本文结合XCG60-8A液压挖掘机,运用现场试验和虚拟样机仿真来验证模型的正确性,并在虚拟样机技术下提出一种求解液压挖掘机在特定工况下的最大挖掘力的方法。这种分析方法为研究挖掘机最大理论挖掘力提供了一条新的途径,计算结果可以作为外载荷施加在铲斗齿尖处,在虚拟样机中即可自动求解任意铰点的受力情况,作为确定结构静、动强度分析边界条件的设计依据,为挖掘机结构的强度分析以及设计和改进提供一定的理论支撑。同时,这种分析方法,与传统设计方法相比,省时省力,节省巨大的经济成本。本文的不足之处是,某些工况的选取具有人为性,有可能不能反映真实危险情况,并且样机模型忽略了许多次要因素,与实际情况相比有一定的误差,需要根据实际情况,进一步改进模型。