光伏组件前沿技术特点分析

2021-01-28王淼源

王淼源

(中国华电科工集团有限公司,北京 100160)

为了不断提高晶硅电池的转换效率和发电量,目前多数企业都在研发相关的技术,其中最前沿的技术主要有IBC、HIT、MWT和TopCon技术等。为了达到最高的性价比,现阶段可以实现量产且主要推行的是叠瓦、叠焊、拼片、黑硅技术、双面电池(N型、P型)、多主栅技术、半片技术、大电池片技术以及PERC技术等。

1 IBC技术

叉指状背接触电池(Interdigitated Back Contact,简称“IBC”),最早是由Schwartz和Lammertz在1975年提出来的,它将PN结、基底与发射区的接触电极以叉指形状全部做在电池背面,完全消除了前表面栅线的遮光,同时不需要前表面减反射结构对电极接触的影响,为实现更低反射率提供了更大的优化空间和潜力。由于全背面电极不用考虑对电池光学方面的影响,因此设计时可以更加专注于提高电池的电性能。

2 HJT技术

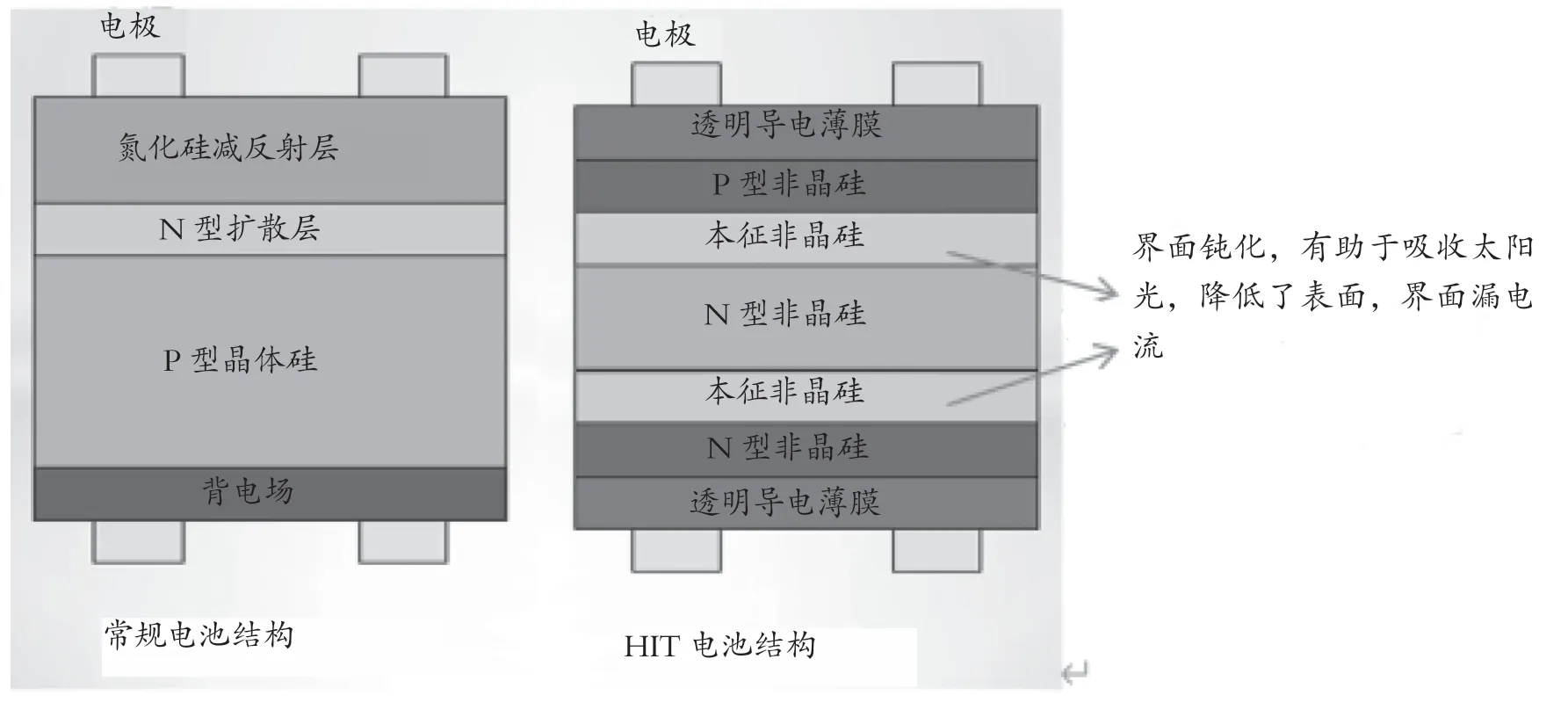

硅基异质结(heterojunction)电池(如图1所示),采用宽带隙的氢化非晶硅薄膜作为窗口层或发射极,单晶硅或多晶硅作为衬底,在窗口层和衬底之间插入1层本征层,再以氢化非晶硅薄膜作为表面钝化层。与传统晶硅电池相比,硅基异质结电池具有更高的开路电压和光电转换效率[1]。目前其量产效率可达23%。2019年全球HJT已有产能约3 GW,预计2020年将有4-7GW以上的HJT新增产能投放。

图1 HIT电池技术

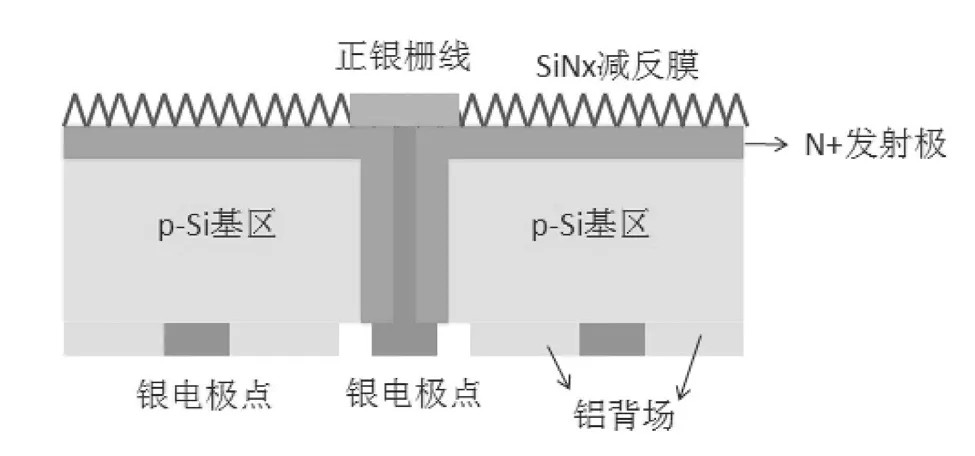

3 MWT技术

金属穿孔卷绕技术(Metallization Wrap Through,简称“MWT”)。如图2所示,将位于正面发射极的接触电极穿过硅片基体引导到硅片背面,达到减少遮光面积的效果。工作人员仅需要对现有硅基电池生产线的量产平台进行简单改造,即增加一道激光穿孔步骤,就可以进行生产。虽然可以降低量产时的生产成本,提高良品片的产率;但是,真实量产中的复杂性还是会增加MWT电池大规模量产的难度。MWT技术还可以融合其他产业化新技术,综合考虑组件效率、技术成熟性、市场占有率以及采购订货时的可选择余地等因素,MWT技术与其他产业化新技术融合起来的效果甚至要好于单个技术增益的相加。。

4 TOPCon技术

隧穿氧化层钝化接触技术(TunnelOxidePassivatedContact,简称“TOPCon”),主要应用于电池背表面,由一层极薄的氧化层和多晶硅薄层组成。多晶硅薄层在掺杂激活后与氧化层共同作用于背表面,对少数载流子有较好的钝化作用,对多数载流子有极好的导电性;作用;随后在其表面使用金属化工艺,就可以得到不需要开孔的钝化接触,从而大幅度降低金属接触时的复合电流。

TOPCon技术被看作是PERC电池中最具发展潜力的技术。跨国光伏设备巨头梅耶博格(Meyer Burger)已经开发了升级现有PERC产线的技术方案,该方案可使PERC电池量产效率提升至23%以上。继PERC之后,以TOPCon为代表的钝化接触技术或成为下一个技术风口。

图2 MWT电池技术

5 叠瓦、叠焊技术

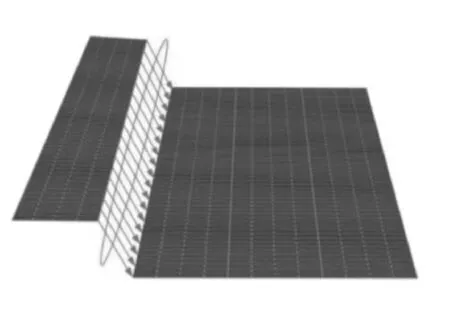

叠瓦技术(如图3所示)是通过电池片相互叠盖实现电池片间的串联,中间采用导电胶,增大了受光面积,单晶多晶电池片均可使用该技术。叠瓦技术与其他技术有很好的兼容性,如PERC、半片、双面、HIT和多主栅等。目前国内多数厂商具备量产叠瓦组件的能力,赛拉弗的60片量产化组件最高可达330 Wp,该组件在叠瓦技术的基础上融合了PERC和半片技术。

叠焊技术(如图3所示),与叠瓦技术类似,只是叠片之间采用焊带来实现互联。隆基集团股份有限公司、天合光能股份有限公司都有该产品,可以与PERC、半片和多主栅兼容。

图3 叠瓦、叠焊技术

6 拼片技术

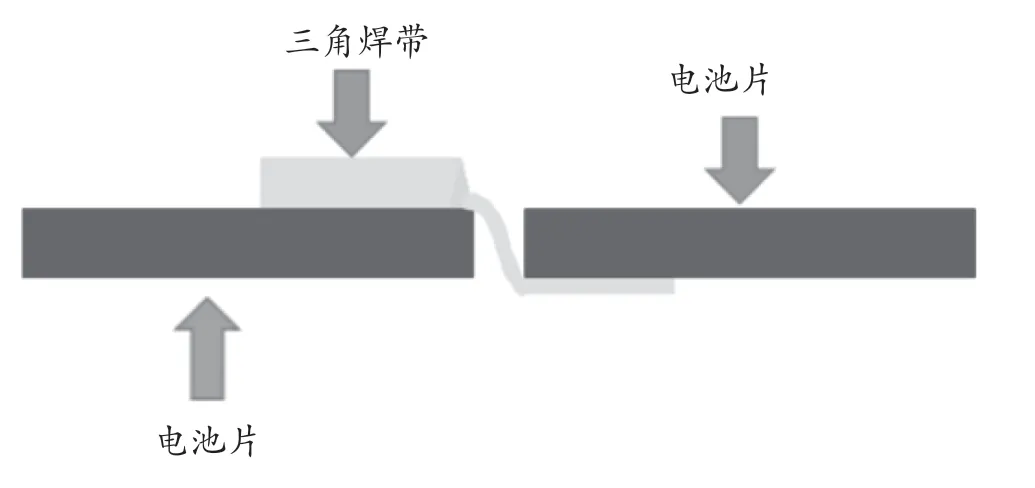

拼片组件(如图4所示),指通过特殊的焊接方式来实现片间距的缩小与三角焊带的互联焊接,对电池及其他物料的利用率都达到了极致。拼片组件正面采用三角焊带连接方式,根据光的折射原理,三角形焊带可利所有垂直入射光和斜射光;而扁焊带、圆焊带则不能达到上诉效果。从制造工艺角度来讲,三角焊带比圆形焊带更方便,三角焊带接触面大,对虚焊有很大的改变,虚焊控制在3%。

2019年8月22日,合肥中南光电有限公司拼片组件首次量产出货,组件转换效率≈20.42%。

图4 拼片技术

7 黑硅技术

制备黑硅所采用的技术主要有:1)激光刻蚀法。2)气相腐蚀法。3)反应离子刻蚀法(Reactive Ion Etching,简称“RIE”)。4)金属催化化学腐蚀法(Metal Catalyzed Chemical Etching,简称“MCCE”)。目前,具有量产可能性并已有量产的黑硅技术主要是RIE。

黑硅若搭配多晶硅片结合金刚线切技术,在常规组件的基础上转换效率提升约0.6%,降低成本兼提高效率双赢的局面也将带动P型多晶持续往更高效发展。

2019年,保利协鑫能源控股有限公司多晶黑硅PERC组件的量产平均效率达到21.5%,对应60片组件功率达到300 W以上。

8 双面电池(N型、P型)

P型双面电池背面最少可增加5%的发电量,N型双面电池背面最少可增加10%的发电量。硼是P型硅片的主要掺杂元素,光照条件下产生硼氧复合对,P型电池有明显的光致衰减。

N型硅片,正面硼扩散形成P+层,背面磷扩散形成N+层,双面沉积氮化硅减反膜,最后印刷银电极。N型硅片的主要参加原物为磷,光照条件下产生无硼氧复合对,N型电池无光致衰减。

9 多主栅技术

多主栅技术(Multi BusBar,简称“MBB”)(如图5所示),目前常用的是9主栅或11主栅。MBB主栅结构的设计能够有效降低电池内阻,并减少封装损失,提升组件电学性能。根据各企业发布的数据,MBB组件的输出功率可以比常规5BB组件提升5 W~10 W。

从技术角度来看,MBB电池可以缩短电流在细栅上的传导距离,电池电流搜集路径缩短50%以上,从而降低横向电阻的损失。封装后,组件铜导线的传输通道相应增加50%左右,组件层面电阻降低10%~15%。

为了增加有效受光面积,普遍采用更细更窄的主栅设计,可以减少3%遮光。随着主栅由宽线变为点状PAD电极,银浆耗量可减少约15%,从而降低组件生产成本。使用传统扁平/方型焊带时,焊带上方的入射光基本被反射损失掉,而圆形焊带上方的入射光经过玻璃二次反射可被电池片有效吸收利用,从而提高光生载流子的收集率。“圆焊带相比平焊带区域光学利用率提升了30%~40%,同时焊带遮光面积基本一致。”

图5 多主栅技术

同时,由于栅线密度增大,间隔小,即使电池片出现隐裂和碎片,多主栅电池功损率也会减少,仍能继续保持较好的发电状态。此外,焊接后焊带在电池片上的分布更为均匀,分散了电池片封装应力,从而提升了电池片的机械性能,抗隐裂能力也大大增强。

10 半片技术

由于半片电池片是把标准电池片对半均割后得到的。因此,其内部的电流减少一半。随着电流的减少,电池内部的功率损耗降低。而功率损耗通常与电流的平方成比例,因此整个组件的功率损耗减小为1/4(Ploss=RI2,其中R是电阻,I是电流)。降低半片电池片功率损耗,可使其具有更大的填充因数和更高的转化效率,也就能获得更大的发电量,尤其是在高辐射的环境中,这种效果更为明显。组件具有较大的填充因数,意味着其内部串联电阻较小,其内部的电流损耗也较小[2]。与标准组件相比,新设计改善了电池片在遮挡或早晚条件下的电学性能。标准组件以纵向方向安装,底部被遮荫,就会因为旁路二极管关闭整串电池片组,而导致整个组件输出功率为0。而半片组件得益于2个部分电池片串组的布局,可确保在相同条件下,其输出功率至少能保持原先的50%。

11 大电池片技术

自210 mm及182 mm的大尺寸硅片问世之后,很多企业陷入纠结。无论是182 mm 还是210 mm的硅片,拉晶炉、切片机、电池线体和组件线体等都要进行改造升级或更换全新设备才能工作。这对于企业来说,都需要投入一大笔资金。从现有的158.75 mm以及166 mm产线升级来看,182 mm工艺跨度更小,设备和工艺现有成熟度更高,因此新配或者升级产线的难度和成本更低,且现阶段产品良率更为正常。行业专家建议,182 mm的优势在于产业生态更成熟,182 mm符合当前上下游发展程度的最优尺寸硅片,也是现阶段的首选。210 mm电池对制造设备要求甚高,综合良率与效率来看,并非目前的最优选择。

12 PERC技术

钝化发射极及背局域接触结构(passivated emitter and real cell structure),最早是由新南威尔士大学研发的。由于对电池进行了双面钝化,背面电极采用局域接触的形式,有效地降低了表面复合的概率,减少了电池翘曲断裂的情况。另外,该技术对电池背面进行了抛光处理,提高了电池对长波的吸收。

PERC技术可用于多晶与单晶电池片。其中单晶的效率提升较为显著,在常规组件的基础上,转换效率提升约1%,而对多晶的影响就没有那么明显,转换效率提升约0.4%。PERC电池从2014年开始有实际量产,随后各地厂商迅速扩充产能;在2016年下半年已经进入主流市场。通过集成选择性发射极(SE)技术、先进浆料与金属化工艺等,2019年PERC电池量产效率已经达到22.5%以上。

在当前N型、TopCon技术尚未得到实证,HIT异质结成本过高,钙钛矿等的情况下,未来3年,PERC或将成为组件市场的标配。

13 SE技术

选择性发射极(SE)太阳电池,即在金属栅线与硅片接触部位及其附近进行高浓度掺杂;在电极以外的区域进行低浓度掺杂。这样既降低了硅片和电极之间的接触电阻,又降低了表面的复合,提高了少子寿命,从而提高转换效率。

SE技术跟PERC技术相结合,可以使电池的量产效率轻易突破22.6%。

以上是光伏组件前沿技术的特点分析,不同的技术类型及运行方式对光伏发电系统的发电能力有直接的影响,不同的地区、地形、纬度都需因地制宜,选择最适合的光伏组件来保证项目收益率最大化。