板材类焊接件磨削压力自适应工艺研究*

2021-01-27李东旭

李东旭,陈 珂,胡 鑫,王 宇,李 壮

(四川大学机械工程学院,成都 610065)

0 引言

板材类焊接件是工业化装备中的重要组成部分,焊缝表面质量对焊接件的整体性能具有显著影响[1]。由于焊接水平限制,焊缝表面质量差别较大,粗糙度较高,不同位置的高度值相差较大,导致焊缝附近是焊接结构的损坏高发区。伴随工业领域自动化水平的不断提高,工业产品的加工效率与加工质量是衡量自动化程度的技术指标,目前焊缝的再加工主要依靠人工的多次检测与试磨,效果依赖于操作人员的水平且效率较低[2-3],磨削结果不稳定,严重限制了加工质量与磨削效率的进一步提高。

点激光是一种精度高,适应场景广泛的无损检测技术[4],针对上述背景,为了提高焊缝的磨削效率和磨后表面质量,本文提出采用点激光检测焊缝表面高度数据,由焊缝表面各个点的高度数据及其坐标组成三维形貌数据,利用牛顿差值、微积分与焊缝长度方向上的检测步进距离计算每个位置上的磨削去除量,根据Hamman提出的磨削去除量影响因子分析以及初次实验探究气缸压力与磨削去除量的多项式关系,并通过最终磨削对比实验获得了0.07 mm的加工精度。

1 焊缝表面高度检测

1.1 焊缝边界搜索

焊接板材由两块精加工而成的金属板材焊接而成,非焊接位置表面光滑,任意两点的相对高度差值均小于0.03 mm。

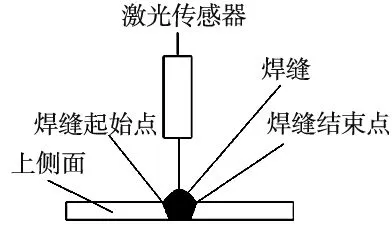

首先将激光位移传感器竖直放置并且射出光线照射焊接板材左侧,移动方向平行于板材上侧面且指向板材右侧,其测量精度为0.008 mm ,检测距离间隔均为HD, 设焊缝边界识别阈值为HB(HB<0.03 mm),当激光位移传感器在一点读数与后一点读数高度差值大于阈值HB且与前面5个测量点相对高度差值均小于阈值HB,即认为此点位于焊缝左侧临界位置,记为焊缝起始点。

搜索到焊缝左侧边界点后,控制激光位移传感器沿相同方向继续移动,当激光位移传感器在一点读数与前一点读数高度差值大于阈值HB且与后续5个测量点相对高度差值均小于阈值HB,即认为此点位于焊缝右侧临界位置,记为焊缝结束点,激光位移传感器从左侧临界位置移动至右侧临界位置的距离即为焊缝宽度L,如图1所示。

图1 焊接板材焊缝边界搜索

1.2 焊缝表面激光检测

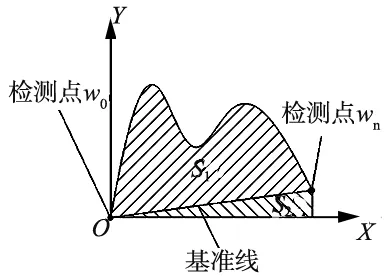

设焊缝起始点为坐标原点O(0,0),如图2所示 ,为图1的垂直于上侧面方向视图。

图2 焊缝表面检测

此时激光位移传感器读数为HS0,以步进距离HD检测焊缝表面高度数据,设焊缝在各个检测点的激光位移传感器读数为HSi,横坐标为xi,记函数f在检测点xi的函数值为f(xi),则在焊缝高度检测过程中各个点wi(x,y)坐标计算公式如下:

xi=iHD

(1)

f(xi)=HSi-HS0

(2)

wi(x,y)=wi(xi,f(xi))

(3)

1.3 焊缝磨削基准线

由于板材非焊接位置表面光滑,则以焊缝起始点w0(0,0)和焊缝结束点wn(L,HSn-HS0)坐标作为参数,基准线方程y=kx+b的计算公式如下:

(4)

b=HSn-HS0-kL

(5)

2 磨削去除量求解

2.1 牛顿差值曲线拟合

如图3所示,曲线表示垂直于上侧面方向的某一截面的焊缝曲线。

图3 焊缝逐点检测

焊缝表面激光位移传感器从焊缝起始点开始,以HD为步进距离检测高度数据,共检测(n+1)个点至焊缝结束点,坐标数据如表1所示。

表1 焊缝坐标数据

首先进行焊缝表面(n+1)个检测点曲线拟合, 由牛顿均差插值公式可知,函数f在检测节点横坐标x0,x1,…,xi,…,xn的n阶均差可用函数值的线性组合来表达,计算公式如下[5-6]:

(6)

设F(x)为过焊缝表面(n+1)个检测点的拟合曲线方程,计算公式如下:

(7)

2.2 基准线与拟合曲线包围面积求解

两条线交点分别为检测点w0(0,0)和检测点wn(nHD,HSn-HS0),曲线与X轴包围面积为(S1+S2),基准线与X轴包围面积为S2,如图4所示。

图4 积分求包围面积

焊缝曲线与基准线所围面积即为S1=(S1+S2)-S2,计算公式如下所示[7]:

(8)

2.3 焊缝全面检测及磨削去除量

焊缝长度为D,激光位移传感器从焊缝上侧面位置开始,对上侧面位置的焊缝截面进行高度检测,检测完成后沿图中所示平行于左侧面的方向移动,每步进0.2 mm进行一次上述截面表面检测,直到焊缝长度方向上测量全部完成,如图5所示 。

图5 焊缝全面检测

由于激光位移传感器每次步进距离很小,因此在0.2 mm的步进距离中,焊缝长度方向上的截面面积变化很小,因此当前位置的磨削去除量Q可用如下表达式计算:

Q=S1/5

(9)

3 影响磨削去除量参数分析

在砂带磨削中采用力控浮动系统,存在接触变形等问题影响磨削质量,Hamman提出磨削去除量可以通过如下所示的线性方程进行描述[8-9]:

(10)

式中,Q为磨削去除量、CA为实际加工试验的修正系数;KA为磨料和加工材料确定的阻力系数;kt为砂带磨损影响因数系数;Vb为砂带运行线速度;Vw为磨削工件的进给速度;Lw为磨削砂带的宽度;FA为磨削压力。

在磨削工艺系统确定的情况下,即磨削砂带具体型号和工件已知的情况下,可将部分影响参数提前确定,令:

(11)

则磨削去除量线性方程可简化为如下公式:

(12)

因此,在确定的磨削加工条件下,影响磨削去除量的主要因素有砂带运行线速度Vb,磨削进给速度Vw,以及磨削压力FA。在砂带运行线速度Vb和磨削进给速度Vw恒定的情况下,可知磨削压力FA与磨削去除量呈正相关关系,而浮动梁气缸压力FB为磨削过程中砂带对焊缝的实际磨削压力FA的压力来源,两者具有明显的正相关关系,所以可通过改变浮动梁气缸压力FB对磨削去除量进行调整,以下简称气缸压力。

4 实例

4.1 磨削去除量与气缸压力关系分析实验

选用碳素钢板作为实验对象对焊缝进行初次磨削实验,为获得较好效果,选择的焊接钢板焊缝宽度与外形尽可能相似。磨削实验中砂带的张紧压力为1.5 bar,接触轮转速为2 m/s,进给速度为800 mm/min。选择不同的气缸压力后每个步进位置磨削时间均为3 s,进行多次实验对气缸压力FB和磨削去除量Q的关系进行分析[10-11],磨削结果如图6所示。

图6 砂带磨削实验拟合曲线

以磨削去除量为横坐标、气缸压力为纵坐标绘图,图中菱形标记点为某一特定气缸压力条件下10次实测磨削去除量的平均值,实线表示采用3次多项式对数据的拟合曲线,由曲线可知当气缸压力较小时,接触轮、砂带、焊缝并未完全紧密接触,因此气缸压力增加对磨削去除量并不明显;当气缸压力逐渐升高至1 bar后,此时砂带与焊缝紧密接触,气缸压力变化对磨削去除量影响十分明显;当气缸压力大于3 bar后,由于砂带与焊缝已经完全接触,气缸压力的增加导致接触轮和砂带发生微小弹性形变,且磨损加剧,因此气缸压力的升高对磨削去除量的影响较小,曲线拟合公式如下:

FB=0.019Q3-0.203Q2+0.808Q

(13)

式中,输入量Q为磨削去除量,输出量FB为气缸压力,相关系数R2=0.99,拟合效果理想。当采用超过3次的多项式拟合时,多项式拟合次数每升高1次,相关系数增加0.000 3左右,因此采用3次多项式拟合已经可以准确地反映实验结果。

4.2 恒压力与变压力磨削对比试验

利用激光位移传感器检测长度为48.73 mm的焊缝表面形貌数据,计算出各个位置的磨削去除量,由上述拟合曲线公式计算相应气缸压力。再次实验,磨削过程中分别采用恒压力和自适应的变压力进行磨削对比实验[12]。磨削后检测243个步进位置的焊缝表面高度数据,求得每个步进位置的平均高度值和最大高度值并绘图,如图7~图8所示。

图7 磨后焊缝高度平均值 图8 磨后焊缝高度最大值

图中虚线代表气缸压力恒为1 bar时的焊缝磨削数据拟合曲线,实线代表根据式(13)求得的变压力磨削数据拟合曲线。

可知当采用气缸压力为1 bar的恒压力磨削方法时,焊缝磨后表面高度差值较大,平均值峰值超过0.15 mm,焊缝表面最大值峰值接近0.25 mm,磨削效果较差,需要进行多次磨削且存在磨削过度的可能性,严重影响磨削效率和使用性能;当采用自适应的变压力磨削方法时,焊缝表面高度差值较小,表面高度平均值峰值均小于0.05 mm,最大值峰值小于0.08 mm,达到较好磨削效果,说明在砂带运行线速度Vb和磨削进给速度Vw恒定的情况下,通过改变气缸压力FB可以实现较高精度的磨削去除量控制,提高磨削效率和磨削效果。

5 结论

为提高砂带磨床对板材焊缝的磨削效率,提出了一种板材类焊接件磨削压力自适应工艺方法。该方法以焊缝表面形貌数据为基础求得材料的磨削去除量,进行初次磨削实验得到气缸压力关于磨削去除量的拟合关系表达式,并在砂带运行线速度Vb和磨削进给速度Vw恒定的情况下进行了砂带恒压力与变压力对比磨削实验。

实验结果表明,变压力磨削时,砂带可根据磨削去除量实时自主调整气缸压力,磨后焊缝表面高度差均小于0.07 mm,验证了该方法的可行性,提高了磨削效率和磨后表面质量。