高档数控机床基础件低应力制造特性的研究

2021-01-27马文硕杨庆东张世珍

米 洁,马文硕,杨庆东,张世珍

(1.北京信息科技大学机电工程学院,北京 100192;2.北京航空航天大学机械工程及自动化学院,北京 100191;3.北京工研精机股份有限公司技术中心,北京 101312)

1 引言

高档数控机床的精度取决于多个方面,其中床身、立柱等大型基础件的稳定性是保证机床各安装部件精度的关键。但机床的大型基础件经过铸造、机加工等环节,内部的残余应力使其内部组织处于不稳定的暂时平衡状态[1-2]。机床使用过程中,基础件内部的应力不稳定平衡状态被破坏,残余应力释放引起机床变形,最终这些变形使机床精度走失。实践证明,残余应力越小,机床精度保持性越好,因此,为保证基础件精度稳定性,应力求减小基础件的残余应力[3-4]。

承载着立柱、主轴系统与工作台的床身的精度保持性尤为重要,故对其进行残余应力分布及影响因素分析是十分必要的。国内外学者对数控机床大型基础件的低应力制造开展了相关研究。文献[5-6]对床身材料生产工艺进行优化,得到了刚度高、应力低的床身铸件导轨安装面。导轨安装后,具有变形量小、精度和精度保持性高等特点。文献[7]采取谐波振动法消除了机床铸件的残余应力。文献[8]采用实验验证有效的振动时效工艺参数,并实际运用于消除残余应力,提高了基础大件的精度保持性。文献[9]分析了床身综合温度场、应力场、变形分布特征和缩孔缺陷,并比较不同铸造方案下的床身残余应力分布。文献[10]用实验验证铸造限元模型,该模型可以准确模拟铸造过程,预测铸件残余应力并用它来指导实践。

针对某数控机床的床身,分析得到铸造残余应力的分布规律,模拟床身导轨面铣削加工后,给出残余应力再分布,并研究机加工的工艺参数对床身等基础件的残余应力分布特征的影响规律。合理选取振动时效参数,并优化铣削参数,有效降低基础件的制造应力,保证机床基础大件的精度及其稳定性。

2 铸造残余应力分布及释放分析

2.1 铸造残余应力分析

以图1 所示的T 型结构床身为研究对象,进行铸造残余应力分析。按照机床运动定义坐标系:x 轴水平向右为正;z 轴水平向前为正;y 轴垂直向上为正。采用ABAQUS 软件对床身铸造的过程进行分析,建立了砂型铸造床身结构的有限元模型。设置1400℃浇铸温度,采用顺序热耦合的方法设置传热特性,72h 后落砂。在铸造模拟分析后,得到了床身温度场分布规律。用温度场分析结果对床身进行热载荷加载,床身设置为自然冷却,并进一步进行残余应力分析以获得应力场分布规律。

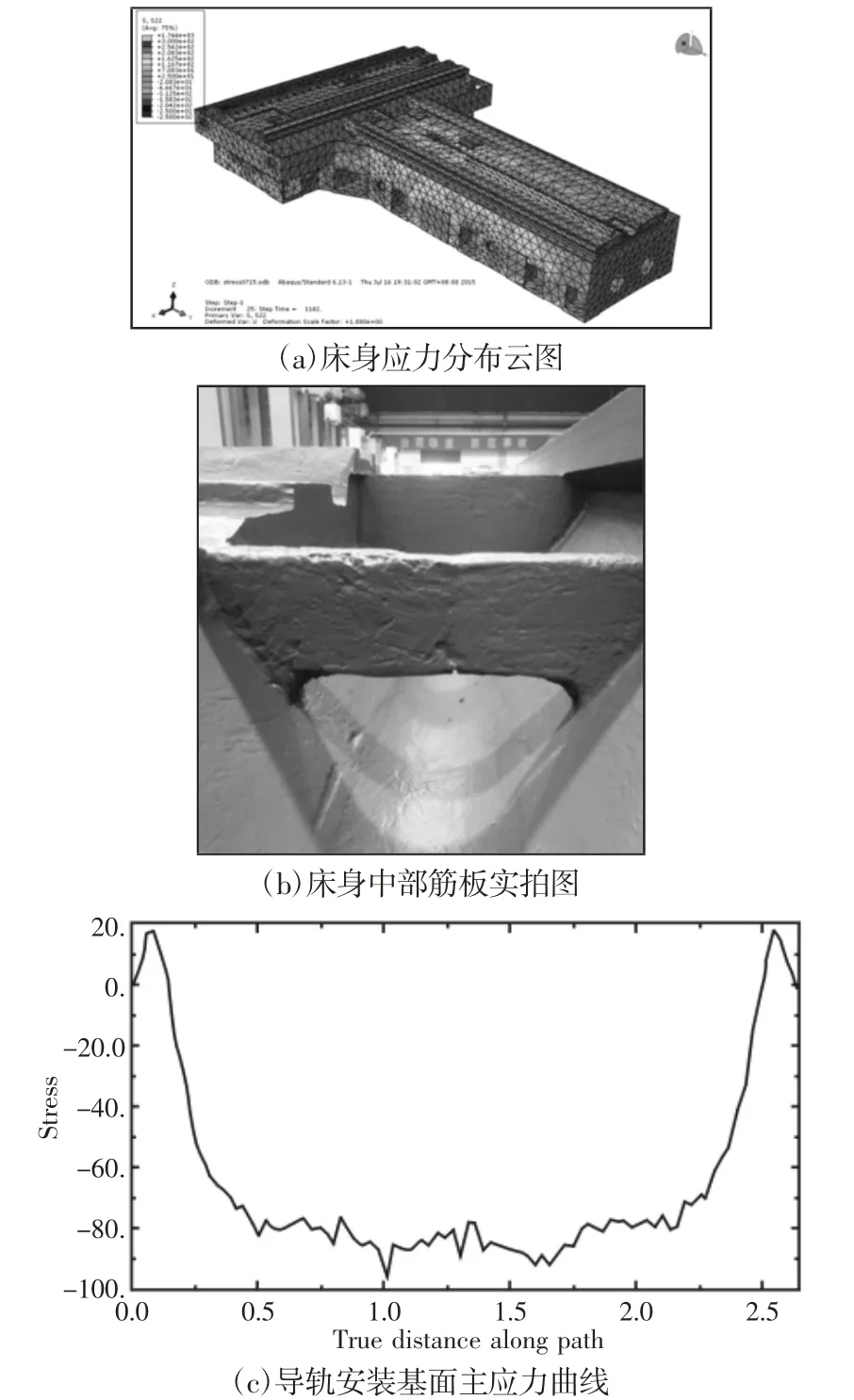

图2 铸造残余应力分析Fig.2 Analysis of the Residual Stress of Casting

在ABAQUS 环境中,首先定义弹塑性属性、热传递参数等HT300 材料的热特性。由此获得在随后的热变形分析过程中床身的动态响应。在铸造过程中的高温下,床身发生大应变的弹塑性变形,HT300 材料的弹塑性转变温度范围在(350~450)℃,温度范围内的应力值被认为铸件的残余应力值。因此,以该区间为界定范围重新遴选温度数据,加载热载荷以进行后续的应力分析。经有限元传热模型分析后,床身铸件的应力分布,如图2(a)所示。铸件的表层存在残余压应力,而内层存在残余拉应力。壁厚差较大处与筋板连接处均存在应力集中。在机床基础件铸造过程中,如果存在过大的残余拉应力,则容易导致铸件开裂。图2(b)为现场床身中部筋板照片,由于残余拉应力的作用,筋板呈收缩状态,此处易出现裂纹,这与上述有限元分析结果一致。

因床身的X 轴导轨安装基座的宽度和高度远小于长度尺寸,所以残余应力主要发生在X 方向(长度方向),即床身在铸造后的冷却过程中,主要沿X 方向收缩。图2(c)是其主应力曲线,残余应力绝对值在80MPa 左右波动。中间部分是残余压应力,应力分布具有两边低中间高的特征。分析结果产生的原因:在冷却过程中,由于铸造温度的分布不均匀,中间收缩速度明显大于两端,因此中间部分受到压缩应力。随着中间和两端的温度梯度增加,两者的残余应力之间的绝对差值相应地增加。

2.2 床身振动时效工艺参数选择

振动时效与传统的自然时效、热时效相比,具有工作效率高、去除残余应力效果好等优点[11]。但是振动工艺参数对时效效果有较大影响,正确选择和合理优化是有效去除残余应力的关键。目前企业技术人员基本上是凭经验或使用振动扫频结果,确定振动时效工艺参数。对于构造复杂、质量大的床身铸件,难以达到去除残余应力的良好效果。改变传统做法,利用计算机辅助设计技术,用模态分析数据和谐响应分析结果相结合,实现了振动时效过程的参数优化选择。

对图1 的床身进行有限元模态分析,前三阶的共振频率及振型列于表1。第二阶振型分别为床身头部在XOY 面的波浪振动和尾部在XOZ 面的波浪振动,两针振型相同。因此,对整个床身进行一次时效,而无需对T 字型头部与尾部分别进行时效,进而提高生产效率,且振动方向适合激振。基于此,选择第二阶振型以优化时效处理的工艺参数。对在床身上施加简谐激振力,F=F0sinωt,并分别设置幅值为 40、50、60、70、80kN,进行谐响应分析。

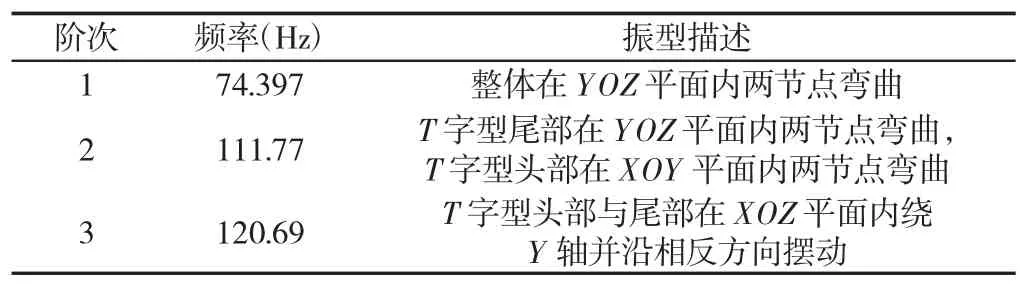

表1 有限元模态分析结果Tab.1 Finite Element Modal Analysis Results

2.2.1 激振力幅值的选取

由激振力引发共振而产生的动应力应满足σs-σr≤σd≤σ-1,其中 σs为屈服极限,σr为残余应力,σd动应力,σ-1为疲劳极限。对于HT300 材料,其屈服极限σs=120MPa,疲劳极限σ-1=130MPa,由铸造残余应力的分析结果,取残余应力σr=80MPa,受迫振动应力取值范围40MPa≤σd≤130MPa。经不同激振力的谐响应分析,当激振力的振幅为70kN 时,床身受迫振动产生的动应力在此范围内。70kN 幅值激振力的谐响应曲线,如图3 所示。根据以上分析,取70kN 简谐激振力进行振动时效处理,以达到去除残余应力良好效果。

图3 幅值为70kN 的简谐力激振谐响应曲线Fig.3 Frequency Response Curve of Harmonic Force

2.2.2 激振频率的选取

当工件在振动时效时,其固有频率并不是一成不变的。事实上随着应力的变化,固有频率在不断变小,若选取固有频率作为时效频率,由于固有频率会很快变小,会使得整个时效过程不能达到预期效果。因此选取其亚共振区进行时效。

选择曲线上对应共振峰值的(1/3~2/3)的振动频率,在亚共振区内振动工件进行时效处理。由图3 可以看出,第二阶固有频率的主振峰值为50.204Hz,通过插值计算选择激振频率范围为(111.0~111.3)Hz。

3 机加工残余应力及影响因素分析

铣削机床床身的导轨安装面,在材料去除的过程中,床身原有残余应力场将重新分布,导致加工表面变形。同时,由于切削时刀具对工件的挤压和摩擦,在加工表面上又引入了新的切削应力[12]。因此,有必要分析机加工后的床身残余应力分布特性。取床身导轨加工面的铣削工艺参数为:切削深度aP为1mm,切削速度为v为 60m/min,刀具前角 γ 为 5℃。

3.1 铣削残余应力分析

3.1.1 设置床身材料模型

建立床身材料模型,用以描述床身在受力后的动态响应。床身采用HT300 材料,据此定义了诸如弹塑性属性、热传递性质等热特性参数。在实际铣削过程中,存在刀具挤压与摩擦,对工件产生作用力,产生大量切削热,床身导轨安装面将发生弹塑性变形。应用铸铁非对称损伤理论确定材料损伤准则,用Mises 屈服准则约束压缩变形,用Rankine 条件限制拉伸变形。即认为材料的最大主应力达到单轴拉伸屈服强度ft时,材料发生破坏,表示为:

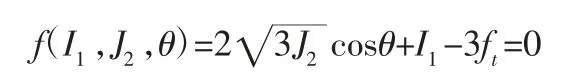

用主应力表示为:

式中:I1—应力第一不变量;J2—偏应力第二不变量;θ—Lode 角;σ1、σ2、σ3—第一、第二、第三主应力。

3.1.2 铣削残余应力分析

忽略切削基面内变形,考虑在二维切削过程,切屑及被加工件的变形仅发生在切削平面中,因此加工表面的残余应力主要沿刀具的主运动方向分布,即以X 方向的残余应力为主。为了研究沿层深方向的残余应力分布规律,在床身高度方向上定义了层深的路径,并提取沿路径的残余应力分布曲线。残余应力最大处位于已加工表面,数值大小为150MPa,呈残余压应力,之后为维持工件内部应力平衡,随着去除层的深度增加,残余应力值迅速减小并最终接近零。

3.2 铣削工艺参数对残余应力影响分析

床身导轨面机加工残余应力大小及分布特特征,受制于被加工机床材料的物理性能、铣削参数、刀具参数等多种因素。探究不同的铣削加工参数及刀具几何参数对工件残余应力大小及层深的影响,这对于提高工件的精度保持性具有现实意义。有限元仿真方案,如表2 所示。

表2 有限元仿真方案Tab.2 Finite Element Simulation Scheme

3.2.1 切削速度对残余应力的影响

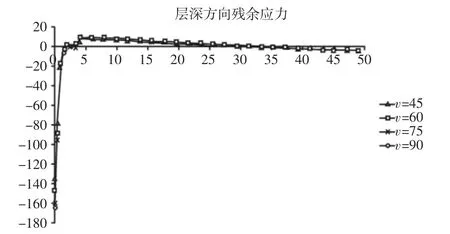

纵坐标表示残余应力大小,横坐标为切削层所处的深度,4条曲线表示不同企鹅速下两者的关系,如图4 所示。从曲线走势可以看出,在一定层深内,均为残余压应力,且表面处为最大值。残余应力值沿着层深方向减小,达到一定深度(约2.5mm)时,由于内部应力平衡,残余拉应力开始出现并快速趋于零。从图4 曲线得出,切削速度对工件表层产生的残余应力影响较小。切削速度增加时,表面残余压应力值将增加,但切削振动也增大。对于灰铸铁等脆性材料的加工,切削速度对残余应力层深分布影响较小。其原因为:随着切削速度提高,切削时间随之变短,切削时产生的热量不能很快从表面扩散,当切屑与工件分离时,切屑带走了切削时的大部分的热量,工件上剩余的热量减少,使其产生残余压应力;但切削振动增加有利于消除应力。

图4 不同切削速度时加工面沿层深方向残余应力Fig.4 Residual Stress with Different Speeds

3.2.2 切削深度对残余应力的影响

切削深度改变时,残余应力层深分布的4 条曲线,如图5 所示。不同切深下,表层的残余应力差别较大。随着切削深度增加,加工表面的残余应力值将增加,并且数值波动是增大的。其原因为:随着切深的增加,加工的主变形区切削力增加,增大了被加工金属的变形力,以及刀具与工件之间的摩擦力。因此,增加切深会增加机械塑性变形效果,并增大加工表面残余压应力。

图5 不同切深时加工面沿层深方向残余应力Fig.5 Residual Stress with Different Depths

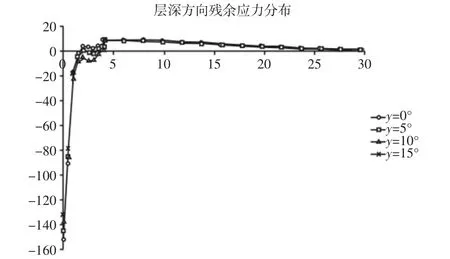

3.2.3 刀具前角对残余应力的影响

使用不同前角的刀具对加工面进行铣削,残余应力沿层深分布的规律图,如图6 所示。从图中的曲线得到,随着刀具前角的增加,加工表面的残余压应力值减小。其原因为:刀具前角的增大导致刀具与加工面间的剪切角增大,加工面处金属受挤压的塑性变形减小,同时沿前刀面的摩擦力也减小。因此切削力减小,致使切削残余应力值减小。与不同切削深度的切削相比,刀具前角的变化对表层残余应力和分布深度影响不大,表层残余压应力基本在140MPa 左右。综之,在床身导轨安装面的铣削加工过程中,切削深度对加工表面的残余应力有较大影响,但每个参数对残余应力层深分布影响较小。由于机床基础件的导轨结合面壁厚往往较大,单纯由切削引入的不均匀塑性变形而产生的应力大小及层深均较小,因此由其产生的绝对变形量趋近于零。

图6 不同前角时已工面沿层深方向残余应力Fig.6 Residual Stress with Different Cutter Angles

对于高档数控机床,为了尽可能提高基础件导轨结合面的精度保持性,减小已加工表面残余应力,在导轨结合面进行粗加工时,应在保证表面质量的前提下,在一定范围内减小切削深度以降低表面残余压应力,减小导轨安装面机加工每次走刀后由于应力释放而产生的变形。

4 总结

系统地研究了床身铸造过程、床身-导轨安装基面铣削加工过程,分析残余应力的分布规律及影响因素,得出如下几点结论:

(1)仿真分析机床床身的铸造过程,获得温度场、应力场数据,得出床身X 轴导轨安装基面在冷却时,收缩方向和残余应力均以X 方向为主。应力最大值的绝对值近似为80MPa,残余应力分布规律为中间高两边低。对机床床身采用模态及谐响应分析,模拟振动时效机理,选取了合适的激振振型。通过仿真,以最佳残余应力去除效果为优化目标,分析了激振力幅值、激振频率对关键位置残余应力的降低效果,为合理选取振动时效工艺参数提供了理论依据。

(2)分析了进给速度、切削深度、刀具前角对沿工件层深方向残余应力的大小、分布规律的影响。铣削切深与残余应力层深分布密切相关,其次是切削速度,而刀具前角变化对残余应力的影响不大。基础件机加工切削参数对残余应力分布及释放,势必影响机床加工精度保持性,分析结果为正确选择机加工切削参数提供参考。