EEMD 与HMM 在齿轮故障诊断方法中的研究

2021-01-27谢蓉仙杨兆建

谢蓉仙 ,任 芳 ,杨兆建

(1.太原理工大学机械工程学院,山西 太原 030024;2.煤矿综采装备山西省重点实验室,山西 太原 030024)

1 引言

旋转机械在能源、动力、航天、农业、医疗等各种行业广泛应用,而齿轮箱和齿轮是旋转机械中不可替代的关键部分,尤其是齿轮,在长时间高转速运转条件下,其运行状况可能会直接影响整个旋转机械设备的正常运转,具有举足轻重的作用,所以对齿轮和齿轮箱进行相应的监测和故障识别诊断,保证设备安全正常运行具有非常重要的实际意义和很大的工程应用价值。

要对齿轮及齿轮箱进行故障识别和诊断,最关键的部分在于如何提取包含其故障的主要特征[1]。而振动信号是最容易反映齿轮故障的信息,通过分析采集仪采集到的齿轮振动信号来判断齿轮的运行状态和故障是比较常用的方法,大多数的齿轮故障诊断方法一般都是分析采集到的振动信号的时域或频域等相关的特征,来判断齿轮的运行状态和故障类型[2-4]。文献[5]是将EEMD能量熵与支持向量机结合,对齿轮进行故障诊断,文献[6]是利用EEMD 的多尺度模糊熵对齿轮进行故障识别和诊断,提高了诊断精度,文献[7]是利用EEMD 自适应形态学解调方法对齿轮进行故障诊断,文献[8]研究了振动信号的特征提取方法,用隐马尔科夫模型(HMM)来识别和判断风电机组齿轮箱故障,文献[9]采用隐马尔科夫模型(HMM)和改进距离测度法对齿轮箱进行故障识别诊断,取得比较好的效果。

总体平均经验模态分解(EEMD)方法非常适合用于处理非线性、非平稳的齿轮振动信号,而且与EMD 相比,抗模态混叠能力更强,而且对于不同的齿轮故障信号,经EEMD 处理后,在时间尺度上会有不同的复杂度,而且在某些特定的频段会有很明显的区分度。隐马尔科夫模型(HMM)在模式分类方面有很强的优势,特别适合用来处理非线性、非平稳的各类振动信号[10]。目前,关于EEMD 和HMM 这两种故障诊断方法,还处于单独应用的阶段,将两种方法组合应用的研究还是非常少的。然而,在单独使用EEMD 方法时,经常需要依靠有经验的技术人员通过图形或者数据等信息来判断齿轮的工作状态和运行状况,在各种主观因素的影响下,会使故障诊断精度和准确率大大降低。而HMM 在很大程度上并不依赖于专家的经验,操作方便简单,在信号分析和模式识别领域应用非常广泛,但是在旋转机械故障诊断这方面的研究与应用还是非常少的。因此,提出EEMD 与HMM 的齿轮故障诊断方法。利用EEMD 方法将采集到的齿轮原始振动信号进行分解,以能量为元素,计算并提取不同尺度的能量比,构造特征向量,作为齿轮不同故障的状态特征参数,最后用HMM 故障诊断模型进行分类和识别,进而判断齿轮的工作状态及故障类型。

2 EEMD 与HMM 齿轮故障诊断

2.1 EEMD

EEMD 是对EMD 的改进,其核心思想是将高斯白噪声频谱均值为零的原理以及频率均匀分布的特性加入到算法中[11],从而减小了高斯白噪声作为时域分布参考结构所造成的影响。当在采集到的原始振动信号中加入满足条件的高斯白噪声后,可以改变信号极值点的分布,这样就会令信号在不同的尺度上具有连续性,在很大程度上减少了模态混叠现象。

EEMD 算法步骤简述如下:

(1)在采集到的齿轮原始振动信号y(t)中添加均值为零,标准差为常数的高斯白噪声信号ni(t),即:

式中:yi(t)—第i 次添加高斯白噪声后的总体信号;

(2)对得到的总体信号yi(t)做EMD 分解处理,就可以获得各阶IMF 分量cij(t)和一个残余分量ri(t),式中cij(t)为第i 次添加白噪声并分解后所获得的第j 个IMF 分量;

(3)循环以上步骤(1)~(2)N 次,每一次所添加的高斯白噪声都是随机的,并不相同;

(4)将分解后获得的各阶IMF 分量做总体平均运算处理,目的是减小每次添加的高斯白噪声对真实的IMF 造成的影响,得到最终的结果。

EEMD 方法从齿轮原始振动信号中逐步分离出各阶IMF 分量(由高频到低频),得到原始振动信号在不同时间尺度上的窄带分量,完成振动信号的自适应多尺度化处理。高斯白噪声的幅值以及EEMD 分解次数是EEMD 分解过程中最重要的两个参数,一般情况下所添加高斯白噪声的标准差是原始信号标准差的(0.1~0.4)倍,在分解过程中,选取添加的高斯白噪声的幅值为原始振动信号标准差的0.1 倍,EEMD 分解的次数为50 次。

2.2 HMM

隐马尔科夫模型(HMM)是关于时间序列的一种统计模型。因为旋转机械的振动信号与语音信号非常相似,所以把HMM 方法引入到旋转机械故障诊断中来。隐马尔科夫模型是马尔可夫链的一种,系统的状态序列不可以直接观测到,但可以通过观测序列来推断,每一个观测序列都是由一个具有相应概率密度分布的状态序列产生的,许多不同的状态序列可能会以不同的概率产生相同的观测序列。HMM 主要包括五个元素,2 个状态集合和3 个概率矩阵:

(1)马尔科夫链的状态数目N,记N 个状态分别为x1,x2,…xN,t 时刻马尔可夫链所处的状态为 qt,则 qt∈(x1,x2,…xN)。

(2)每个状态的观测值数目M,记M 个观测值分别为y1,y2,…yM,t 时刻的观测值为 Qt,则 Qt∈(y1,y2,…yM)。

(3)初始概率分布矩阵π,记N 个概率分布分别为π1,π2,…πN,则 π∈(π1,π2,…πN)。

(4)状态转移矩阵A,A=(aij)N×N,其中状态转移概率为:

(5)观测概率矩阵 B,B=(bjk)N×M,其中观测概率为:

HNM 的模型为 λ=(N,M,π,A,B),简化为 λ=(π,A,B)。只要给定相应的λ,模型就可用于产生多个任意长度的观测序列,在这里,给定观测序列组成的训练集,就可以估计模型的参数,实际上,HMM 是对标准马尔科夫模型的扩展和改进,增加了观测序列和这些状态与隐含状态之间的概率关系。HMM 采用前向一后向算法来计算模型的输出概率,即在给定模型λ 的条件下产生观察序列O 的概率P(O|λ);采用Viterbi 算法用于寻找测试时间序列最优状态序列,即解决在给定观测序列O 和HMM 模型λ=(A,B,π)时,确定该观测序列对应的最接近真实状态的状态序列;采用Baum-Welch 算法完成模型参数估计,即在给出观测序列O 和HMM 模型λ=(A,B,π)时,通过调整模型相关的参数,最后获得一个最佳的优化模型,使概率P(O|λ)达到最大。

2.3 EEMD 和HMM 齿轮故障诊断流程

在对齿轮进行故障识别和诊断的过程中,最核心的部分就是如何对故障特征进行分析。当齿轮出现故障时,其振动信号由于调幅调频现象会出现强烈的非平稳特性,在不同的故障中表现出来的频率分布是不一样的,这样齿轮振动信号的能量分布也会不一样,就可以利用能量熵以及各频带的信号能量占总能量的百分比作为特征向量,来反映齿轮的工作运行状态。齿轮故障诊断流程图,如图1 所示。

图1 齿轮故障诊断流程Fig.1 Gear Fault Diagnosis Process

采用EEMD 和HMM 的齿轮故障诊断方法步骤为:

(1)分别采集正常、磨损、缺齿和断齿四种不同状态下的齿轮箱振动信号;

(2)对四种不同的齿轮状态分别采集60 组振动信号,然后均进行EEMD 分解处理,最终得到一系列的IMF 以及对应的能量熵(分解得到的IMF 数为8);

(3)每种状态选取包含主要故障信息的60 组数据;

(4)以能量为元素,求出不同状态每组数据的能量比,然后构造特征向量T;

(5)将齿轮不同的工作状态对应的30 组特征向量T 做HMM模型库训练,将已经训练好的HMM 模型库作为一个新的分类器来进行测试、识别和诊断;

(6)将每种状态其余30 组特征向量T 分别输入到训练好的HMM 诊断模型库中,计算每一次输入的lgP(O|λ),输出诊断结果的数据,找出最大的对数似然函数值,所对应的状态很大程度上就是齿轮目前的工作状态。

3 故障诊断实例

3.1 实验设备

齿轮故障模拟实验台,如图2 所示。实验台上装有振动传感器,实验采用DHRMT 系统,可模拟旋转机械多种工作状态及振动,可以进行齿轮、轴、滚动轴承等多种零件不同状态的分析及诊断。实验系统包括齿轮箱、滚动轴承及轴系,由变速驱动电机、轴承、齿轮箱、轴、偏重转盘、底座、调速器等组成。滚动轴承可模拟的故障有:轴承内圈损伤、外圈损伤、滚珠损伤;轴可模拟的故障有:不平衡(或叶轮不平衡)和不对中;通过更换有缺陷的齿轮,可模拟齿轮磨损、缺齿和断齿故障,在这里只进行齿轮的故障模拟,实验中磨损状态的齿轮是将正常齿轮每个齿面切薄0.3mm,断齿状态齿轮是切掉正常齿其中一个齿的一部分,缺齿状态齿轮是切掉正常齿轮的一个完整齿。实验齿轮箱设置,如图3 所示。齿轮箱为一级传动,齿轮箱内部有两个齿轮,分布在两根轴上,齿轮1 为主动轮,固定在轴1 上,齿数为44,齿轮2 固定在轴2 上,齿数为60,故障齿轮为齿轮2。

图2 齿轮故障模拟实验台Fig.2 Gear Failure Simulation Test Bench

3.2 实验方案

齿轮箱设置示意图,如图3 所示。在实验中,设置了三种故障,磨损、缺齿和断齿,齿轮的磨损故障在外观上与正常齿轮相比并不明显。实验系统采用DH2010 采集仪及相应的数据采集软件,设置的采样频率为5kHz,并且持续采样20s,同时齿轮每种工作状态各采集60 组振动信号。

图3 齿轮箱设置示意图Fig.3 Gear Box Setting Diagram

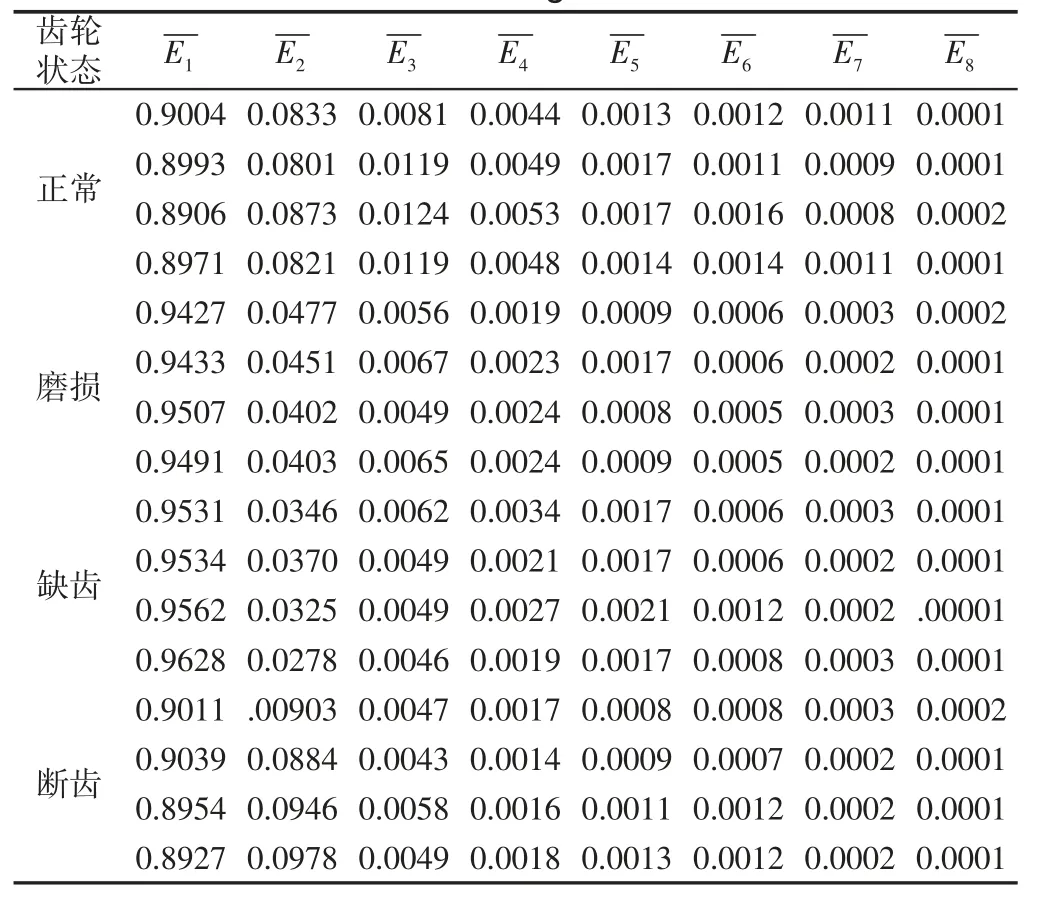

以能量为元素,计算所有240 组数据经过EEMD 分解后产生的各阶IMF 分量(在这里取前8 个)的能量熵以及能量比,断齿齿轮的EEMD 分解结果,如图4 所示。用能量比构造特征向量,限于篇幅,齿轮每种状态只选择4 组数据,如表1 所示。选取齿轮每种工作状态对应的的前30 组特征向量作为HMM 的训练数据,每种工作状态对应的后30 组特征向量进行测试,对齿轮的工作状态进行分类、识别和诊断。

图4 断齿齿轮振动信号EEMD 分解结果Fig.4 EEMD Decomposition Result of Broken Tooth Gear Vibration Signal

表1 齿轮不同工作状态下的特征向量Tab.1 Characteristic Vector of Gears under Different Working Conditions

3.3 实验结果与分析

数据输入HMM 模型诊断库后的输出结果为对数值,其值越接近于零,代表和真实的齿轮工作状态相似度越高。在HMM 的训练过程中,随着迭代次数的逐渐增加,输出的最大似然估计值的对数最终会达到收敛误差,HMM 的训练曲线,如图5 所示。

图5 HMM 的训练曲线Fig.5 HMM Training Curve

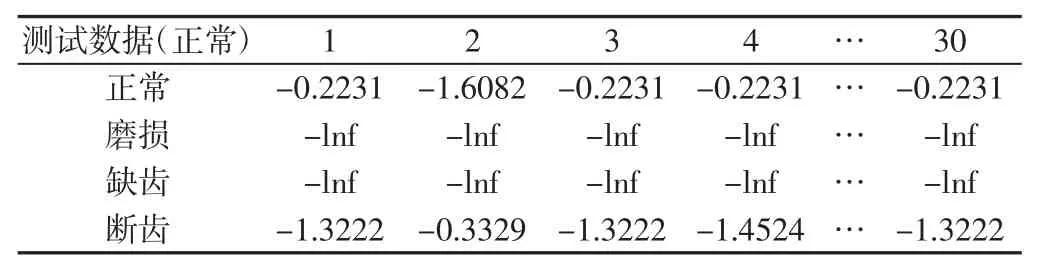

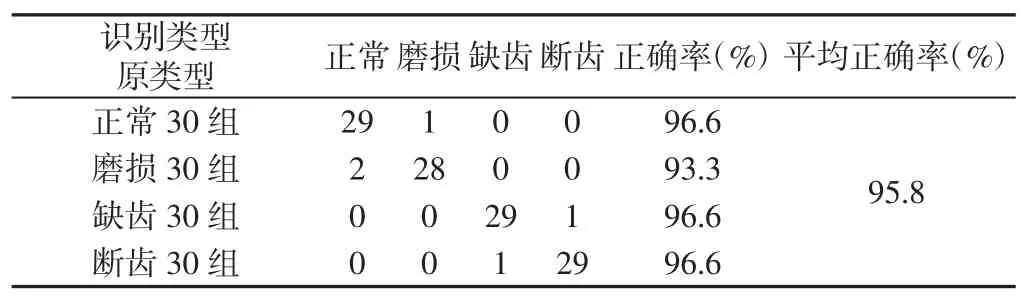

针对齿轮的四种不同的工作状态,每种状态用30 组特征向量进行诊断测试,4 种HMM 模型诊断库的测试结果,如表2~表5所示。诊断统计结果,如表6 所示。由此可以计算出EEMD-HMM齿轮故障诊断方法平均识别率为95.8%。

表2 正常齿轮测试数据4 种HMM 模型的输出对数似然概率Tab.2 Output Log Likelihood Probability of Four HMM Models for Normal Gear Test Data

表3 磨损齿轮测试数据4 种HMM 模型的输出对数似然概率Tab.3 Output Log Likelihood Probability of Four HMM Models for Wear Gear Test Data

表4 缺齿齿轮测试数据4 种HMM 模型的输出对数似然概率Tab.4 Output Log Likelihood Probability of Four HMM Models for Missing Gear Test Data

表5 断齿齿轮测试数据4 种HMM 模型的输出对数似然概率Tab.5 Output Log Likelihood Probability of Four HMM Models for Broken Tooth Gear Test Data

表6 诊断结果统计Tab.6 Diagnostic Result Statistics

4 总结

提出一种将总体平均经验模态分解(EEMD)和隐马尔科夫模型(HMM)结合的齿轮故障诊断方法,首先利用EEMD 方法对采集到的齿轮原始振动信号进行分解,得到各阶IMF 分量,再以能量为元素求能量比构造特征向量,将得到的故障特征向量作为输入参数输入HMM 模型诊断库进行故障识别和诊断。经研究分析得出如下结论:(1)EEMD 在处理非线性、非平稳信号时大大减少了模态混叠现象,可以有效提取故障特征信息;(2)HMM 与其他智能诊断算法相比,算法相对简单,训练时间短,速度快,故障识别准确率高。试验结果表明,将该方法用于齿轮的故障识别和诊断,准确率达到了96%左右,具有较强的适应能力,可以有效的识别齿轮常见的磨损、缺齿和断齿故障。