40 500 kVA电石炉达标达产的措施

2021-01-27李世强曾宪军

李世强,曾宪军

(陕西北元化工集团股份有限公司,陕西 神木 719319)

1 前言

陕西北元化工集团股份有限公司(以下简称“公司”)有50万t电石生产装置,其中有4台40 500 kVA密闭电石炉,原设计日产电石220 t,年产72 600 t,有功功率32 000 kVA,电石发气量295 L/kg,工艺电耗3 250 kW·h。设计电石炉几何参数:炉膛内径10 000 mm,电极直径1 400 mm,极心圆3 900 mm。自2014年投运以来,4台电石炉运行很不稳定,电石炉负荷升不起来,导电接触元件易烧毁,单炉日产电石在200 t,年产量最高6.5 万t,达不到设计能力。2016年对1#、2#电石炉进行了一系列技术改造,并加强了工艺、质量管理。

2 对电石炉电极系统改造

(1)调整电极柱下部导电铜管的分布,将变压器出线端电流较大的出线端子及较短的导电铜管与极心圆外侧接触原件相连;将变压器出线端电流较小的出线端子及较长的导电铜管与极心圆内侧接触原件相连。克服由于各电极间电荷相互吸引,而使电极上靠近电流中心区电流偏大的现象,均衡各接触原件间电流的分布,从而降低电极上接触原件的最大电流,避免电流大的接触元件烧毁。

(2)接触元件在原长度630 mm上增加100 mm,增大其导电面积,减小电流密度;接触原件由原来的4组碟簧夹紧装置增加为5组碟簧夹紧装置。

(3)接触元件加长100 mm,为保证电极升降时电极把持器位置不变,电极柱下部铜管缩短100 mm。

(4)电极底环由铸造结构改为整体锻造结构,增加底环材质的致密性,从而提高底环的使用寿命;同时调整底环循环水进出口的位置,将底环吊挂位置与循环水进出口的位置隔离开,使底环更便于安装及检修,同时增大通水量,增强绝缘效果。

(5)调整电极柱下部水冷护屏的水道布置形式及受力结构,增加水冷护屏不锈钢板的厚度,彻底改变水冷护屏绝缘易失效的问题,提高其使用寿命。

3 加强原料质量管理

3.1 对白灰质量的管理

(1)公司拥有3台产能50万t的麦尔兹白灰窑。通过加强白灰窑工艺管理,白灰生过烧由过去的15 %下降到8 %以内,同时对不合格的出炉白灰及时外排另行处理。

(2)严格控制进场石灰石质量,CaO≥52%,MgO≤1%,粒度控制在40 mm~70 mm,合格率达到90%以上,做到车车取样化验。通过对矿山的考察,取样分析来确定矿点,选择破碎筛分装置先进,信誉好的供货商合作。

(3)建设了两座1 800 t储量的混凝土白灰筒仓库,解决了棚储带来的风化和环保问题,通过出窑白灰交替入两个库,多点出库的运行方式,达到预均化目的,为电石炉配料的准确率打下良好基础。

3.2 对兰炭的质量管理

(1)以选择发热量高、灰分低、挥发分高、无矸石、粒度均匀、含面料少、出油多、干馏后兰炭机械强度高、价格合适的原煤为宗旨。对不同品质的原煤,分开堆放搭配入炉。严格进场煤的化验,确保煤质的质量。

(2)公司拥有3台总产能60 万t的焦化炉。这两年对原水涝焦工艺,进行了干法熄焦和自动化改造,取得了很好的效果。停用了烘干湿兰炭装置,节约了煤气消耗,而且兰炭水分由原来的20 %降到13 %以下,对下游的筛分和烘干创造了有利条件。随着自动化升级改造和工艺管理加强,兰炭的质量、稳定性、均匀性有了很大的提高。

(3)兰炭烘干原采用卧式窑,产量低,破损率大,粒度偏小。2017年上了一台日产20 t的碳材立式烘干机,粒度达到很好的控制,破损率由15%降到5%以下,取得明显降本增效作用,对电石炉的安全稳定运行创造了很好的条件。

4 加强电石炉工艺管理

4.1 提高混合料的配料合格率

影响配料合格率因素与计量秤准确度、物料化学成分的波动(包括钙、碳、水分,白灰生过烧)、人员操作技能和责任心有直接的关系。如何通过配料来提高混合料入炉合格率,是需要重点研究的对象。目前行业普遍做法是通过出炉电石发气量,原料成分变化来调整配料比例,往往不能及时指导生产,很难有效控制炉况的稳定性和电石质量。通过在配料站设置质量控制点,增加质量控制指标,定时取样测定混合料氧化钙值,及时通知电炉中控配料人员,适时调整秤体给料量,另外配料合格率与相关人员工资绩效挂钩,就能更好地提高操作人员的责任心和技能,配料合格率的提高,对电石炉的经济运行和电石质量都会起到积极的作用。

4.2 加强电石炉操作管理

在电石炉操作中要稳定炉况,保持高炉温高配比,杜绝掺入副石灰和拉炉作业。加强电极管理,做到电极软硬合适,入炉工作长度稳定,电极弧消耗正常。稳定配料比例,切忌配料大幅波动。根据炉况及时调整电极流压比,使各项电石炉运行参数处于最佳状态。保持按时出炉,速开速堵,炉前取样不挑不拣,要有代表性。定时清理料面结块,提高炉料电阻。密切关注炉压、氢、氧、一氧化碳含量变化,确保安全运行。做到计划检修,及时处理漏水隐患,确保设备完好率在95%以上稳定运行。

5 结语

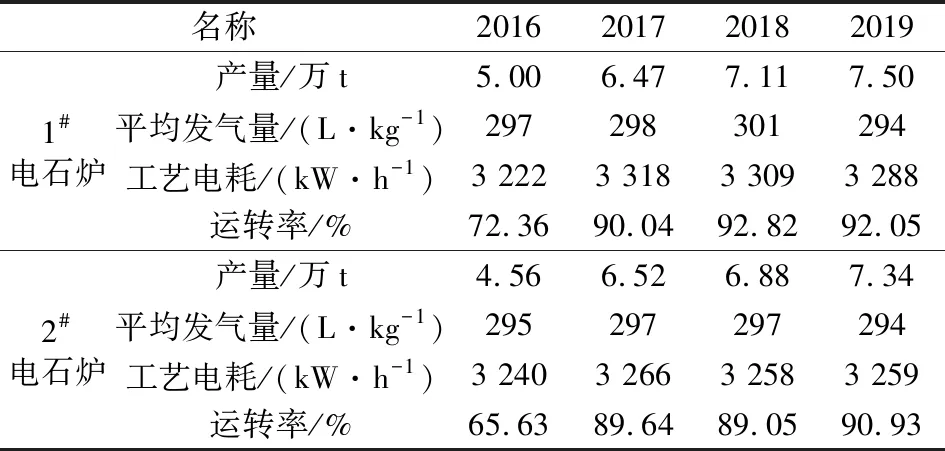

通过电石炉技术改造和加强生产工艺管理,1#、2#电石炉运行稳定,实现了40 500 kVA的达标达产,改造前后1#、2#电石炉生产运行情况见表1。

表1 改造前后1#、2#电石炉生产运行情况Tab.1 Production and operation of No.1 and No.2 calcium carbide furnaces before and after transformation

由于白灰生过烧高于设计指标,所以电耗和发气量略低于设计值。总之,各项经济指标取得了明显成绩,达到了设计产能要求。