电解槽技术研究及创新

2021-01-27刘益宏

刘益宏,黄 健

(1. 四川省讯益节能科技有限公司,四川 成都 610000; 2. 贵州省新材料研究开发基地,贵州 贵阳 550002)

0 前 言

传统电解槽材质为木质或塑料,且假底在槽体下方。隔膜架底面和假底的平面结合是该电解槽密封面。随着使用时间的增长、温度的变化,电解槽这两部分容易变形而产生裂纹,导致密封性变差,电解槽漏酸。温差大的地区,更容易出现此类问题,因为假底长期在40℃的槽液里,而隔膜架会在0℃放置,由于线膨胀系数不一致而变型。

电解槽体300 mm以下为储存阳极泥和阳极液的假底,此结构电解槽不易散热,电解液的流动性差。带来两个后果:一是浓度极差增大;二是电解槽液温度偏高不易控制。假底内产生大量的渣,工人必须下槽进行清理,一种方式是用铁铲将渣铲出电解槽,另一种方式将渣从电解槽底出口通入沟道和阳极液池,但生产环境都非常的脏乱差,还会经常造成阳极沟道和池子堵塞。

正因为上述缺陷,导致管理、技术指标(槽温、pH值、锰浓度)一直处于被动调控状态,从而带来生产环境脏、乱、差等一系列问题[1]。

1 传统电解槽的结构弊端

1.1 传统隔膜架的结构弊端

传统隔膜架的结构弊端如下:

1)极易产生粘布袋现象,阴极板板面易发生倒溶;

2)变形的阴极板和工人插板操作不当导致隔膜袋破损,槽液返酸;

3)由于隔膜袋是底部连体,上部分体的整体,破损一个隔膜袋则需整体更换,造成极大浪费;

4)隔膜架由塑料条和塑料棒通过人工焊接而成,焊缝过多,产品标准化程度极低,导致电解反应波动大。

1.2 传统电解槽体的结构弊端

传统电解槽体的结构弊端如下:

1)焊缝多,5个面的连接处均采用焊接连接;

2)槽内结构复杂,有假底、橡胶垫、阳极液溢流通道,清槽时脏乱差;

3)槽体采用分体焊接,强度低、易泄漏;

4)槽体采用RPP材料,比重大。

2 一体化电解槽新技术

一体化电解槽由某公司与某科学院新材料研究开发基地共同研发,是一种节能集约型电解锰生产装备(见图1)。一体化电解槽由隔膜系统组合体和电解槽体组成,该产品的结构特点为模块式标准化,由结构的变化带来节能降耗、清洁生产、增加效益。

2.1 产品设计目的和思路

主要解决当前电解系统的稳定性问题,使电解过程得以“平稳有序”进行。

电解金属锰电解过程中(见图2),通过流体力学的原理和方法,控制电解槽“传质平衡”和“酸碱平衡”,增强系统的平稳性。

图1 电解槽结构

图2 电解金属锰电解机理

结构的改变使电解系统维持众多平衡,让被动的“亚稳态”转变为主动的“平稳性”,达到电解生产的高产低耗效果,实现清洁生产[2]。

2.2 隔膜系统组合体

2.2.1 隔膜系统组合体结构特点

1)结构一体化

将传统电解槽的假底部分集成在隔膜系统组合体上(见图3),清槽时,阳极泥随隔膜系统组合体的吊出而移出电解槽,并且设计了行车吊起阳极板的吊具。实现了清洁生产;清槽不用更换电解液;机械化清槽,节省劳动力;节约大量清槽时间,从而延长电解时间。

2)独特的阴阳极室设计

一个隔膜系统组合体由N个标准单元模块组装而成(见图4),阴极室内设计有护板。有效定位阴极板,使阴极板居中,不易出现粘布袋现象;彻底解决隔膜袋被阴极板划破的现象;分体式隔膜袋的设计便于更换。

图3 隔膜系统组合体

图4 隔膜系统组合体(6单元格)

3)模块化标准单元组成隔膜系统组合体。

组装、拆卸、更换方便快捷;电解槽密封性好,实现酸碱平衡。

2.2.2 产品材料

该产品为复合工程塑料材质,通过添加无机材料,提高材料的强度、热变形温度和尺寸稳定性,该材料具有优良的耐酸性、耐碱性、绝缘性。适宜广泛应用于电解槽材料,同时该材料还可以循环利用,是环境友好型绿色材料,对环境无污染。

2.2.3 隔膜系统组合体的密封性

标准单元并列排列(见图5),接触面采用橡胶密封圈,用不锈钢拉杆系统精确定位固定,实现完全可靠的紧密配合,在生产过程中不易变形,保持良好的密封性,电解生产过程中,基本不加氨水。

图5 一体化电解槽概念图

2.3 电解槽体

2.3.1 结构特点

1)整体式:整个槽体由骨架(加强筋)包裹(见图6)。

2)槽内无假底:内壁、底部光洁平整,易于清洁。

3)强度高:槽底采用折弯工艺,无焊缝。

4)槽体采用PPH材料:抗腐蚀强、抗冲击性强、使用寿命长。

图6 电解槽槽体

2.3.2 技术优势

1)通过将传统电解槽体中的假底部分集成在隔膜系统组合体上,避免了工人下槽清理阳极泥时脏乱差的环境;

2)可以将冷却水管布置至槽体底部,大大增加了热交换面积,控制槽温更容易;

3)隔膜系统组合体包括了电解部分和假底部分,都独立于电解槽体之外,锰液在槽内流动性增加,进而降低了锰离子的浓度极差,使电解系统更加平稳。

2.4 新技术清洁生产程序

1)准备好清槽专用工具:组合体夹具、阳极板清理车、组合体清理渣槽、阳极板夹具;

2)行车吊出阳极板放置于阳极板除渣槽内,阳极板在阳极板内清理;

3)行车吊出隔膜系统组合体,放置于组合体清理渣槽中;

4)于清理槽中,小心拧开前、后端阳极室盖板锁紧螺帽,打开盖板后,清理阳极室内的阳极泥,待清理槽内阳极泥自然沉降后,将分离出的阳极液回收至阳极液系统,阳极泥有效收集;

5)不需更换电解液,用行车将备用的隔膜系统组合慢慢放置于电解槽中央,插入阳极板后,补充电解液,调节溶液工艺指标,插入阴极板恢复生产;

6)将隔膜系统组合体放置于专用浸泡槽中浸泡。注意检查浸泡液组分浓度,浸泡处理时应将组合体倒置进行;

7)浸泡到规定时间后,于浸泡池中吊出组合体至清洁场,用高压水枪清理组合体。注意清洗处理时应将组合体倒置进行;

8)清洗完毕后,将拉杆锁紧螺帽松动,便于检查隔膜袋的破损情况,更换或修补隔膜袋。检查无误的组合体锁紧螺帽后平整放置于洁净干燥通风的库房,待用。

3 对比分析

不同厂家使用原电解槽和新型电解槽的电流效率对比见图7。

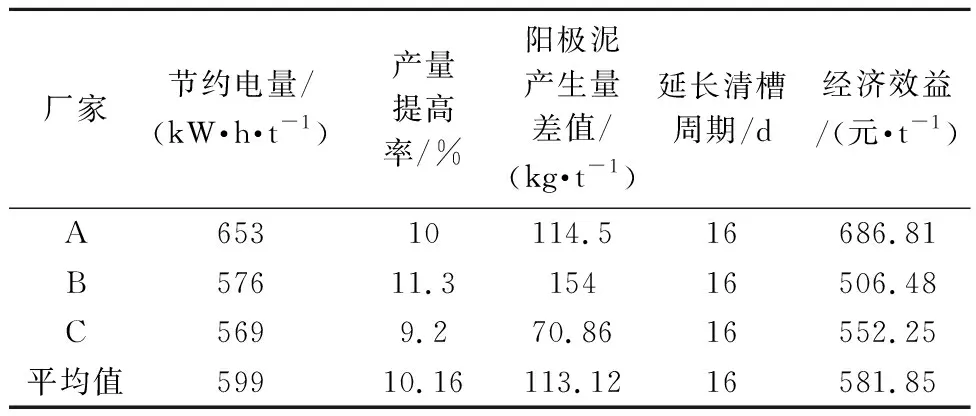

使用一体化电解槽生产1 t电解锰的统计数据见表1。

图7 电解槽电流效率对比

表1 用一体化电解槽生产1 t电解锰的指标

4 结 论

1)电解锰产量增加8.8%,吨锰产品节约电545.6 kW·h;

2)电解基本不用氨水,氨水消耗量减少;电解槽锰浓度均匀,槽况稳定,单板产量提高,阳极渣减少,锰回收率提高。减少了硫酸、矿粉、二氧化硒等消耗,大幅度降低了生产成本[3];

3)采用专用吊具,实现了机械化操作,减少阳极板的损坏,并改变了生产现场脏乱差的现状;定点有效回收阳极渣和液体;清槽时间缩短,增加了有效电解时间;清槽不需换液体,节约了成本;

4)在特殊情况(停电、断液、停产)下,一体化电解槽相较于传统电解槽,槽况稳定。