220 k V电缆终端渗漏油缺陷分析及防范措施

2021-01-27魏力强刘晨晨徐洪福魏志辉伊晓宇

魏力强,刘晨晨,徐洪福,王 伟,魏志辉,伊晓宇

(1.国网河北省电力有限公司电力科学研究院,河北 石家庄 050021;2.国网河北省电力有限公司沧州供电分公司,河北 沧州 061000;3.国网河北省电力有限公司邢台供电分公司,河北 邢台 054000)

某地区220 k V于南线为架空-电缆混合线路,电缆线路长度268 m,起止点为4号杆至4-1号杆,敷设方式为沟槽通道型式,投运时间为2018年12月21日;电缆型号ZR-YJLW03-127/220-1×1600,电缆终端型号为WYJZWCF4-127/220;电缆护层接地方式为一端保护器接地一端直接接地。

1 缺陷概况

2020年5月26日,班组人员在电缆线路正常巡视过程中发现220 k V于南线4号塔W相电缆终端套管漏油,登塔近距离检查发现绝缘填充剂从该终端尾管外部密封的热缩管上端流出并沿其外表面顺着电缆外护套表面流淌,电缆终端尾管、电缆本体、铁塔横担及终端下方地面可见明显油迹。为防止出现电缆终端击穿掉闸事故,提报紧急停电申请,该线路于当日18:30停运。

2 停电前缺陷检测

2.1 红外测温

缺陷发现后,测试人员对W相套管缺陷处进行红外精确测温,发现W相套管上部三分之一处温度有明显水平分界线,上部温度为18.1℃,下侧温度为20.6℃,其余两相温度均匀且与W相下部充油部分温度一致,测试结果见图1。考虑到3支套管均为同一厂家同一批次设备,不存在因材质不同引起的误差,其他2相套管从上至下温度均衡,且与W相套管下部温度相近,初步判断该套管存在缺油现象,缺油量将近三分之一。

图1 红外测温

2.2 超声波局部放电检测

红外测温后,试验人员对W相套管连接部位、套管本身以及底部法兰进行检测,在排除现场干扰噪声外,没有检测到明显放电超声信号,未发现终端放电异常情况。

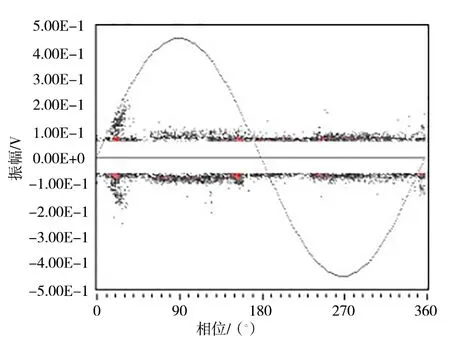

2.3 特高频局部放电测试

在全频段模式下,特高频检测时信号干扰较大,无明显放电信号;在高频段模式下,发现部分放电特征,检测结果见图2。经排查和定位发现为其他引线和接头处的轻微电晕信号,属于干扰信号,未发现该套管的有效局部放电信息。

图2 特高频局部放电检测

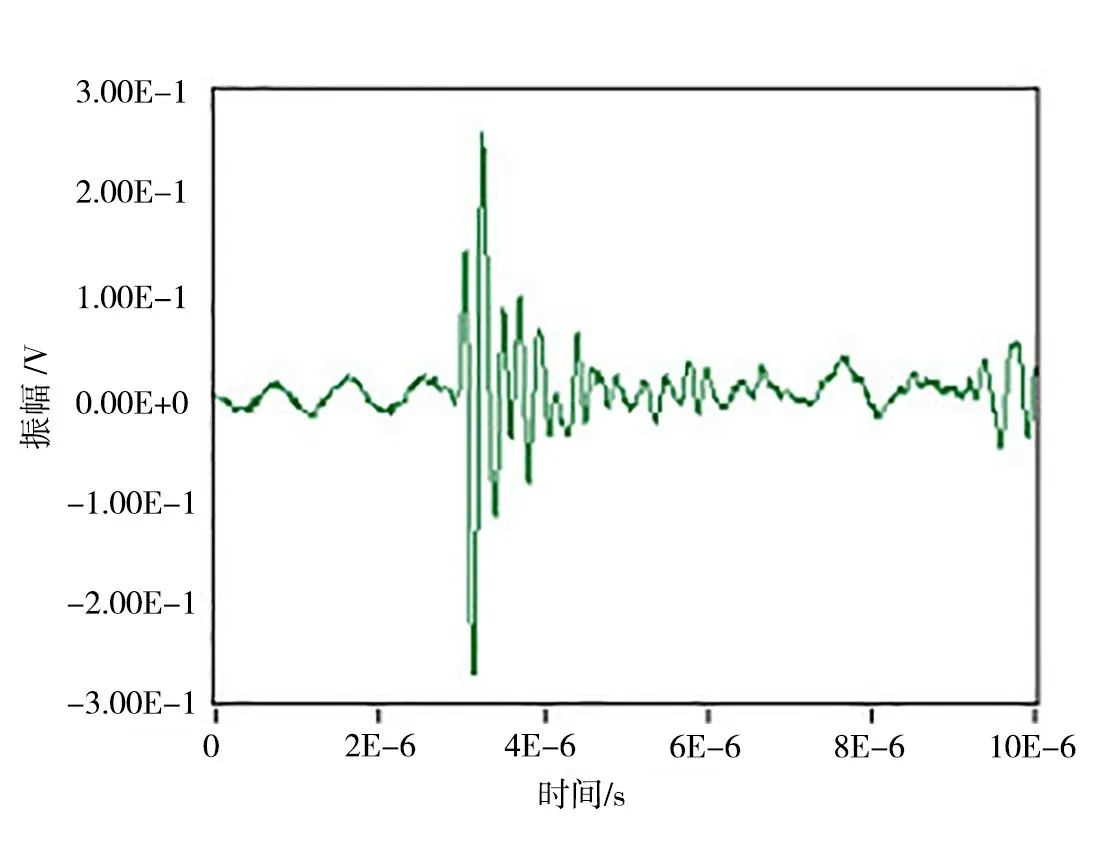

2.4 高频局部放电检测

高频局部放电测试相位分布图谱见图3,脉冲波形见图4,将信号图谱分离分类后,发现一类信号具有较为明显的100 Hz相关性,且脉冲波形呈振荡衰弱信号,幅值约为150 m V。在此基础上,对U、V两相进行局部放电检测后,未发现极性相反的局部放电信号。结合前期测试记录,综合判断该局部放电信号为电晕干扰信号。

2.5 停电前缺陷检测结论

综上分析,于南线4号塔W相电缆终端套管存在明显水平温度分界线,根据DL/T 664-2016《红队测温导则》“充油套管热像特征是以油面处为最高温度的热像,油面有一层明显的分界线”[1]判断该套管存在严重缺油缺陷,为电压致热型缺陷,并未引起局部放电现象。套管缺油会引起套管的绝缘性能降低,时间较长后会引起过热和局部放电。此外,缺油形成的负压易引起潮气进入,使绝缘性能降低,甚至引起套管的爆炸。

图3 相位分布图谱

图4 脉冲波形

3 解体检查及缺陷处置

3.1 解体检查

电缆终端缺陷位置确定后,通过现场勘查并制定终端渗漏油消缺方案后,组织安装人员严格按照施工工艺对于南线4号塔W相电缆终端进行解体。

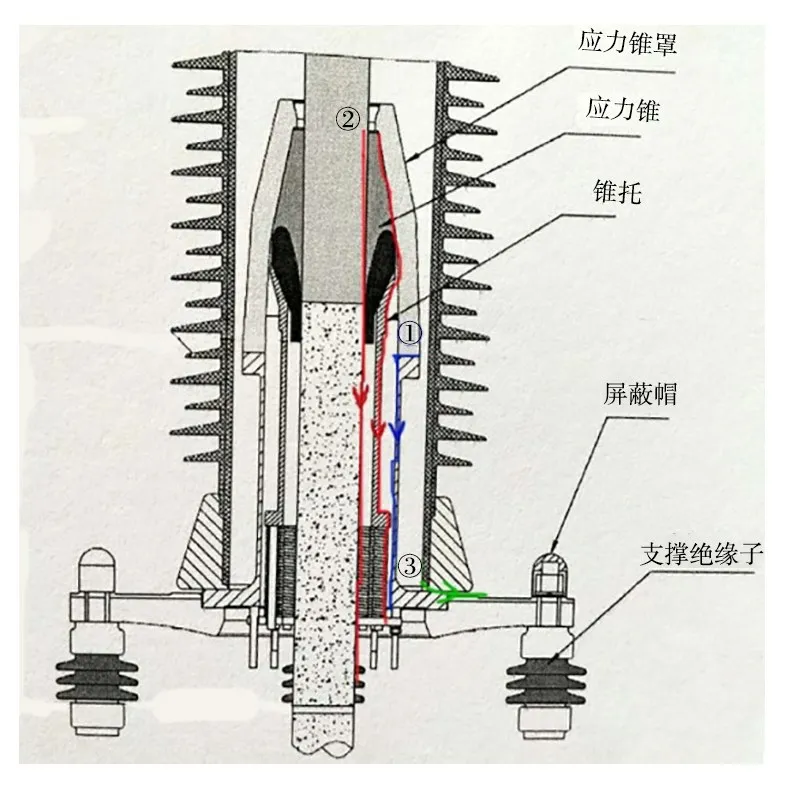

结合图5中该充油式复合套管终端整体安装剖面图,绝缘填充剂渗出的可能位置如图中标记①、②、③所示。其中,①处的位置为应力锥罩与锥罩支撑金具的接触面,②处的位置为应力锥与电缆和环氧锥罩的接触面,③处位置为套管法兰与安装底座的接触面。

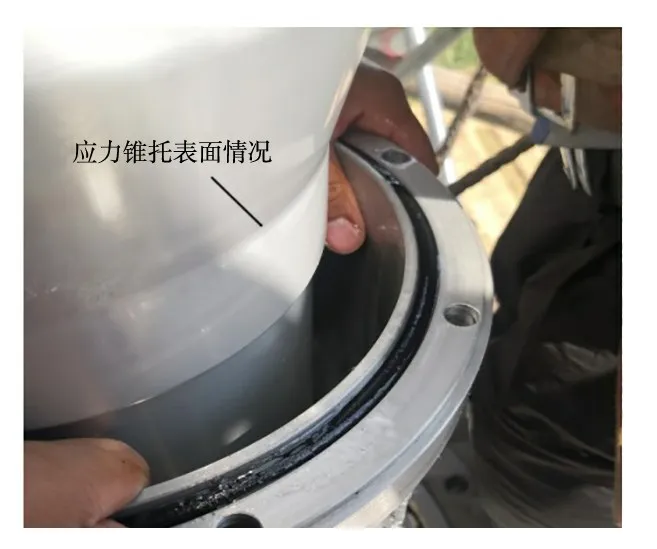

从图6中发现应力锥托外表面干燥,无绝缘填充剂流淌的痕迹,表明图5的②处应力锥与应力锥罩界面密封良好,绝缘填充剂没有从此位置渗出。套管法兰与安装底座连接处没有发现绝缘填充剂的渗出痕迹,表明图5的③处位置套管法兰与安装底座接触面密封良好。

图5 终端整体安装剖面

图6 应力锥托表面

进一步解体时,发现应力锥支撑金具3根螺栓存在松动现象,其中一个螺母内孔三扣已经磨平,见图7,使得接触面处密封圈没有压平导致应力锥罩与锥罩支撑金具的接触面处存在间隙,绝缘填充剂在液面压力作用下由内法兰接触位置(即①位置)处渗出,然后沿着锥罩支撑金具的内表面流淌至尾管中,电缆本体浸渍情况正好对应该法兰位置,如图8所示。

图7 螺母内孔磨损位置

图8 尾管内部电缆浸渍情况

3.2 缺陷处置

电缆终端缺陷位置精确定位后,结合制定终端渗漏油消缺方案后组织安装人员严格按照施工工艺分别对应力锥罩、锥罩支撑金具、绝缘油和密封胶圈进行更换。更换工作结束后,试验人员按照文献[2]试验要求,针对W相电缆进行1.7U0(即216 k V)、60 min的主绝缘交流耐压试验,并开展同步局部放电试验,试验结果合格。试验结束当日,220 k V于南线恢复送电。

4 缺陷原因分析

解体过程检查发现应力锥罩与锥罩支撑金具的3根螺栓存在松动现象,紧固力矩未能达到文献[3]要求,导致接触面处的密封圈没有紧实压平,应力锥罩与锥罩支撑金具的接触面处存在间隙,绝缘填充剂在液面压力作用下会从此位置渗出,然后沿着锥罩支撑金具的内表面流淌,直至流进尾管中。由于尾管是密封结构,绝缘填充剂会在尾管处积累,而此尾管采用接地线焊接并采用环氧泥封堵,尾管中绝缘填充剂液面升高将导致尾管底部环氧封堵泥受到的压力增大,当环氧封堵泥受到的压力超过其耐受强度后,绝缘填充剂会冲开环氧封堵泥并与密封胶接触使其发生溶胀导致密封失效,从而使得绝缘填充剂在液面压力作用下从热缩管上部端面流出,并顺着电缆外护套流淌,发生此次绝缘填充剂渗出缺陷。

5 暴露的问题及防范措施

该220 k V电缆终端渗漏油缺陷反映出产品现场安装工艺和附件安装隐蔽环节检测力度不足等问题,导致终端结构密封不严,从而影响了电缆正常运行。建议从以下方面加强管控。

a.技术方面。针对班组员工对电缆运维经验欠缺和工程监理不到位导致的对隐蔽工程、工艺要求执行要求等内容把关不严等问题,重点针对电缆施工工艺、工作流程、带电检测、验收标准等方面开展常态化培训,并加强监理工作管控力度,确保监理工作切实到位。

b.验收方面。针对电缆终端安装人员未严格按照标准流程施工导致的施工期间外部施工环境规范性较差、紧固力矩不达标[4]等问题,应当从源头抓起,提前介入电缆工程设计、施工和验收等环节,切实将隐患消除在投运前。切实加强生产验收管理特别是做好隐蔽工程、关键环节见证及管控,并做好各种纸质及影像资料留存工作。

c.运维方面。针对在运的同类型、同批次高压电缆线路的其余充油电缆终端,开展专项巡视并缩短带电检测频次,规范建立各类巡视记录文档,积累运行数据并加强数据分析,确保设备缺陷和隐患“早发现、早消除”。