电沉积制备W-Co合金镀层及其耐蚀性能研究

2021-01-27赵海瀛路金林陈书文

赵海瀛,翁 夺,路金林,陈书文

(辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051)

表面处理技术可以有效提高金属的物理化学性能。电沉积法制备合金镀层具有工艺流程短、原料损失小、能耗低、可大规模生产等优点[1],是最有效的表面处理方法之一。传统的铬镀层虽然具有良好的装饰性和功能性,但含铬的镀液有毒且严重污染环境,从而限制了它的应用[2]。研究发现,Ni-Co、Ni-W、W-Co 等合金镀层可代替含铬镀层[3-4],其中W-Co 合金镀层具有优良的耐蚀性、耐热性、耐磨性、耐疲劳和抗氧化性,常被应用在航天、国防和海洋大气腐蚀环境中[5-6]。早在2002年,陈颢等[7]就提出用恒电流法制备W-Co 合金镀层,镀层外观和色泽与含铬镀层相近,且镀液的分散能力和覆盖能力较好,但镀层的硬度较低[8]。2005年,李勇等[9]研究了不同基体上镀W-Co合金的难易程度,发现镀层在铜上最易形成,铁和不锈钢次之,铝最难。

钛金属的强度和钢相当,更是铝的两倍,但质量却比钢轻45%,仅为铝的60%,还有良好的耐蚀性和一定的导电性,在众多领域都有广泛的应用,有“全能金属”的美称[10]。但钛及钛合金硬度较低,焊接性能和耐磨性能较差,易产生机械损伤等,限制了其应用范围。对钛进行适当的电镀处理,可大大改善钛的表面性能。2018年,卢海鹏等[5]用脉冲电沉积法制备了W-Co镀层,并研究了脉冲频率与占空比对W-Co镀层微观结构的影响,但未对合金镀层的耐蚀性能进行研究。

W-Co合金会发生诱导共沉积[9,11-12],工艺参数对合金组成的影响难以推测。目前对于在钛基体表面电镀W-Co合金的研究报道相对较少,相关工艺还有待完善。本文研究了在钛基体表面电镀WCo 合金过程中各个参数对镀层质量的影响规律,确定了电镀W-Co合金镀层的最佳工艺参数,并对所获镀层的耐腐蚀性能进行了测试和分析,获得了性能较为优异的W-Co合金镀层。

1 实 验

电镀前为了提高镀层与基体的结合力,需要去除钛基体表面的氧化膜。抛光机转速控制为30~35 r/s,抛至镀件表面平整且具有金属光泽。将打磨好的钛片放入70 ℃除油溶液中,取出用去离子水冲洗,再放到50%的稀盐酸中侵蚀15 min,然后放到Na2Cr2O4和HF 的混合液中活化15 min 后取出,超声波清洗,用冷风机吹干,放入氩气干燥器皿中备用。将处理好的钛片放入到镀液中,电镀时间为20 min,将样品取出后用超声波清洗30 min,在250 ℃下处理2.5 h,后采用铬酸盐钝化处理1 min。

实验所用试剂均为分析纯。用去离子水配制电镀液,电镀液主要成分质量浓度:钨酸钠0.08 mg/mL,氯化钴0.02 mg/mL,氯化钠0.06 mg/mL,柠檬酸0.12 mg/mL,酒石酸钠0.10 mg/mL。

利用日本电子株式会社JSM-6480LV 扫描电镜对W-Co合金镀层表面形貌进行分析,利用电化学工作站AutolabPGSTAT302N 测试镀层在3.5%NaCl溶液中的耐蚀性能。其中参比电极为饱和甘汞电极,辅助电极为铂片电极,工作电极为1.0 cm2的W-Co 合金电极,非工作区用绝缘胶布密封。扫描电位范围是-2~2 V,扫描速率为0.1 V/s,利用恒温水浴控制电镀液温度。

2 结果与讨论

2.1 主盐浓度的影响

电镀W-Co合金时,在Na2WO4和CoCl2两种主盐中,钴盐起着决定性作用,只有加入钴盐时才能发生诱导沉积作用[9,11],获得 W-Co 合金镀层。发生共沉积的关键是确保电解质溶液中钨钴离子的析出电位相近,可以通过调节电流密度获得[11]。

分别取钴盐浓度为0.1、0.2、0.3 mol/L,在不同电流密度下镀层中钨的质量分数变化如图1 所示。在同一电流密度下,钴盐浓度越高,钨的质量分数就越低,这是因为电镀液中钴盐浓度高,镀层中钴的含量就高,限制了镀层中钨的含量,要使得镀层中钨的质量分数提高,需适当降低钴盐浓度,由图1可知,当钴盐浓度为0.1 mol/L时,钨的质量分数最佳。且在相同钴盐浓度下,随电流密度增加,镀层中钨含量先增加后减少,当电流密度在50 mA/cm2附近时,镀层中钨含量最高。因此想要获得较高的钨含量,得到耐蚀性能良好的镀层,应选择电流密度为50 mA/cm2。

2.2 电镀液温度的影响

电镀液温度对于W-Co 合金镀层质量的影响至关重要。温度过低,镀层表面呈灰白色,说明镀层中钨的含量过低;温度过高,镀层发黑、表面粗糙,甚至产生斑点。

图2 为电镀液温度在 40、65 和 75 ℃时所得镀层的表面微观形貌。电镀液温度在40 ℃时,镀层表面晶粒粒径较小,分布不均匀,且有一定的孔洞。电镀液温度在65 ℃时,W-Co合金镀层表面晶粒粒径增大,较为均匀,平均粒径在0.5~1 μm 之间,没有孔洞和裂缝,镀层结构较为致密。75 ℃时,镀层表面晶粒尺寸变大,镀层变得致密,但是有较多裂痕出现。对比发现,随着电镀液温度的升高,镀层表面晶粒尺寸随之增大。这是因为电镀液温度升高能有效提高放电离子的活化能,降低金属离子对阴极的黏附力,从而导致阴极形核速度降低,在一定程度上为阴极晶核长大提供了一定的空间,使晶粒较为粗大。因此,实验中确定65 ℃为适宜电镀温度。

2.3 电镀液pH值的影响

控制镀液温度为65 ℃,图3为电镀液pH值为3、6、9 时所得镀层的表面微观形貌。pH=3 时,镀层表面晶粒粒径较小,分布不均匀,这是由于电镀液中柠檬酸钠水解产生的柠檬酸易分解,络合钨的能力减弱,镀层中钨的含量偏低,致使钴在阴极上的沉淀占主导地位。pH=6 时,镀层表面较为平整,无孔洞、无起泡、无裂缝,镀层结构致密,晶粒形状近似球形,晶粒粒径较小且均匀。pH=9 时,镀层表面存在许多裂缝(圆圈标记)和未被金属沉积层覆盖的区域(矩形标记),这些缺陷的存在会使镀层耐腐蚀性能变差。因此,确定本实验电镀W-Co合金最适宜pH值为6。

2.4 电流密度的影响

在镀液温度 65 ℃,pH 值为 6 条件下,电流密度对W-Co合金镀层表面质量的影响规律如图4所示。当电流密度为50 mA/cm2时,镀层结晶比较细致,形貌良好,无孔洞和裂纹,镀层表面颗粒粒径约为0.3~0.5 μm。当电流密度为100 mA/cm2时,镀层晶粒相对粗大、形貌变差。

2.5 镀层结合力测试

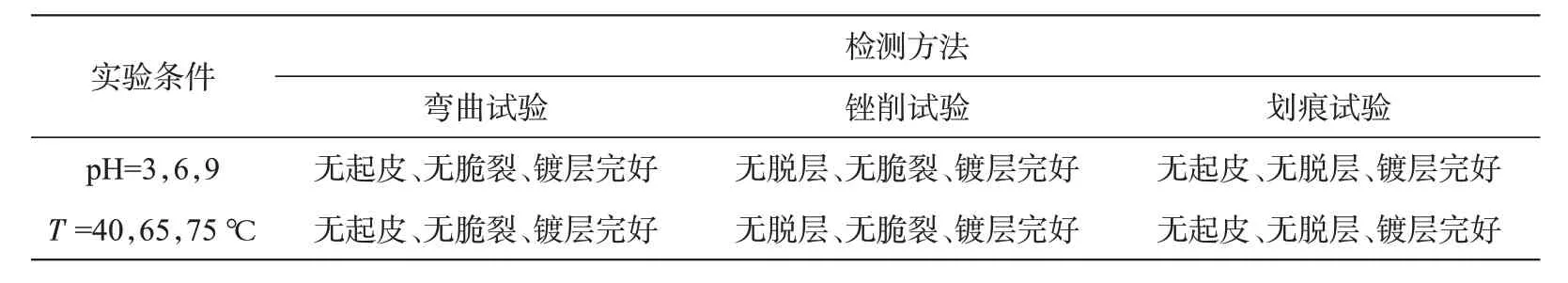

镀层与基体金属间结合力能够体现镀层的性能。本文选取3种常用的结合力测试方法:弯曲试验、锉削试验、划痕试验。在钴盐浓度为0.1 mol/L,电流密度为50 mA/cm2的条件下,改变温度和pH制备镀层,进行结合力测试。

弯曲试验是将试样夹在台钳上,反复弯曲试样至基体断裂,若镀层与基体无起皮皱裂和脱落现象则说明结合力良好。锉削试验同样是将试样夹在台钳上,用粗扁锉刀锉其断面,观察试样表面变化。划痕试验用淬过火的钢针在试样表面用力划一个1 cm×1 cm 的大正方形,并在内部再画100个1 mm×1 mm 的小正方形,贴上胶带并压紧按平,然后迅速拉起胶带,在放大和照明体系下观察镀层有无剥离现象。

测试结果如表1所示。6组镀件在经过弯曲试验、锉削试验和划痕试验之后,镀件表面镀层均未发现有明显的起皮、脱层、脆裂现象。说明经过电镀处理的钛片,镀层与基体金属之间的结合力良好,在一定程度上可以承受外界环境的物理破坏。

表1 弯曲试验、锉削试验、划痕试验结果Tab.1 Bending test,filing test,and scratch test results of samples at different temperatures and pH values

2.6 镀层耐腐蚀性能

在电镀液温度为65 ℃、pH=6、电流密度为50 mA/cm2条件下制备W-Co 合金镀层,采用Autolab电化学工作站对镀层进行耐蚀性能的测试,腐蚀曲线如图5所示。钛片腐蚀电流密度为6.963×10-4A/cm2,而镀件的腐蚀电流明显变小,为7.294×10-5A/cm2。表明在钛基体表面电镀W-Co合金镀层能够起到提高基体耐腐蚀性能的作用。这主要是因为制备的W-Co 合金镀层孔隙率低、致密性好,在钛基体表面上形成了一层致密且稳定的保护层,提高了基体的耐腐蚀性能。

3 结 论

在钛基体表面电镀W-Co合金时,电镀工艺参数对镀层质量影响很大。在电镀温度为65 ℃,电镀液pH值为6,电镀液中钴盐浓度为0.1 mol/L,电流密度为50 mA/cm2时,可获得质量良好的W-Co合金镀层。镀层的腐蚀电流为7.294×10-5A/cm2,具有良好的抗腐蚀能力。