17-4PH航空紧固件表面氧化皮去除工艺研究

2021-01-26鲁文婷陈亚军汪科宇胡博策张汛涛

鲁文婷,陈亚军*,刘 燕,汪科宇,胡博策,张汛涛

(1.中国民航大学中欧航空工程师学院,天津300300;2.航天精工股份有限公司,天津300300)

17-4PH 不锈钢是通过在Cr17 型不锈钢的基础上,加入 Cu、Nb 等元素,在400~650 ℃温度范围内时效处理,从而实现沉淀硬化的一种马氏体不锈钢[1-3]。对于不锈钢的热处理,其氧化皮在形成阶段的生长应力以及环境温度和热膨胀系数差共同作用的热应力,都可能导致缺陷氧化皮的形成[4]。

氧化皮可能受到多种因素的影响。对于某些钢材,高温氧化会使氧化皮表面产生鼓起,这是由于在FeO/基体交界析出石墨,并产生CO 或CO2气体导致的[5]。有学者指出,不锈钢中含有 Cu、Cr、Ni、Si 等合金元素及杂质。其中Si 的聚集将降氧化皮生长速度[6-7]。氧化皮的形成与氧含量及供氧速度有很大关系,减少供氧将提高氧化皮/基体结合力,从而降低 Fe2O3厚度[8-9]。

机械喷砂、多段酸洗及电解酸洗是当前对钢材表面氧化皮去除的三种主要工艺。在对不锈钢紧固件进行机械喷砂工艺去除表面氧化皮时,由于零件表面的不连续性,很容易残留部分氧化皮,而材料基体与残留的氧化皮之间的电位差,将严重影响紧固件的耐蚀性和寿命[10-12]。对于多段酸洗法,当前主流方法是硫酸、硝酸溶液与混酸酸洗共同作用,去除缺陷氧化皮[13-15]。然而,氢氟酸等工艺常用的混酸溶液的处理成本较高,且发生事故的危险性较高。因此,多段酸洗法既增加废液处理成本又影响环境安全。对于电解酸洗法,其需要的电解液温度较高,提高了能源消耗成本。

本文通过电解酸洗参数和不同电解超声协同方式对氧化皮去除效率的影响进行实验研究,提高了电解酸洗效率,同时利用超声清洗的协同作用降低处理温度,达到节能减排的目的。

1 实验材料及设备

1.1 实验材料

本实验以17-4PH 不锈钢棒材为材料。首先利用线切割技术,将原材料加工成直径30 mm、厚度5 mm 的片状试样,再用无水乙醇、丙酮清洗试样、去除表面油污,然后依次用400 号、800 号和1200 号砂纸将试样表面打磨光滑,并再次使用无水乙醇、丙酮清洗,最后用吹风机将试样吹干备用。17-4PH不锈钢中Cu 含量(wt.%)为3.0~5.0,Cr 含量为15.5~17.5,Ni含量为3.0~5.0,Nb含量为0.15~0.45,C含量小于等于0.07,其余均为Fe。

1.2 物相分析及形貌观察

采用Hitachi S-3400N 扫描电镜(SEM)观察分析不同工艺所制备的17-4PH 不锈钢氧化皮表面,并利用ADVANCE—D8 型X 射线衍射仪对其进行物相分析,其中以Cu 靶为靶材,扫描速率设定为2 °/min,2θ范围为20°~70°。

1.3 去氧化皮的电解超声协同实验平台

实验所使用的自制电解超声协同实验平台示于图1,同时兼具多参数可调控电解酸洗和电解超声协同两项功能。阳极和阴极分别连接17-4PH 不锈钢和铂电极,二者面积相同且距离为5 cm。

电解质选用中性Na2SO4,一方面可以避免使用强酸性电解液,造成的酸性电解液挥发形成酸雾,污染工作环境的问题;另一方面也可以避免碱性电解液在材料表面产生致密氧化膜,使去除效率降低的问题。由于氧化皮表面存在较多的孔隙、凹陷和沟壑,这些位置在被电压击穿后成为反应活性点,因此材料在这些活性位置最先被氧化,即金属氧化物失去电子变为离子态,使氧化皮的整体结构遭到破坏,并向四周扩展。此外,Na2SO4溶液可增强溶液的导电性,使氧化还原反应快速进行。

2 实验结果与分析

2.1 表面氧化皮微观形貌及物相分析

经过热处理的材料截面形貌示于图2(a),材料先后进行了1040 ℃固溶处理以及520 ℃时效处理后,可以观察到有氧化层在材料表面形成,图2(a)中所示两个位置的氧化层厚度均为238 nm。对该截面进行X 射线能谱(EDS)分析,分析结果示于图2(b),发现从截面的亮白色区域至灰色的材料基体区域,O 元素的相对含量快速下降至8%左右,Fe 元素的变化趋势则是相反,界面处氧和铁元素过渡的变化趋势证明了氧化皮的存在。

氧化皮表面微观形貌示于图3,观察到氧化皮表面主要呈现疏松、多孔的结构,布满明显的沟壑。氧化皮结构缺陷的存在,使外界腐蚀介质极易透过氧化皮达到材料基体,导致对基体的保护作用降低。

图1 电解超声协同实验平台Fig.1 Cooperative experimental platform using electrolysis and ultrasonic

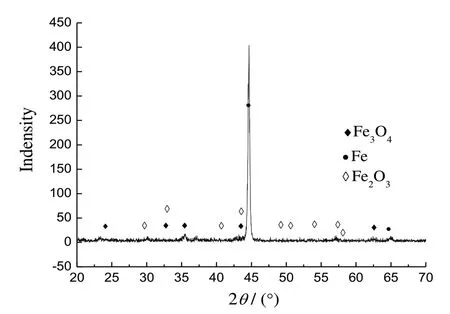

图4为材料经热处理后形成的氧化皮的X射线衍射谱图。由图4 可知,经过1040 ℃固溶处理与520 ℃时效处理后,材料表面氧化皮主要由Fe3O4以及Fe2O3组成,没有发现FeO。由于氧化皮较薄,X射线可轻易到达基体,故而铁单质的衍射峰极高,各类氧化物的衍射峰相对较低。

综上可知,材料在热处理后,其表面会形成一层很薄的氧化皮,氧化皮呈现多孔、疏松状结构,表面存在很多沟壑状结构。除固溶后的水淬导致的氧化皮开裂外,在热处理后的冷却阶段,基体中的铁单质将从γ相转化为α相,且在高温(1040 ℃)作用下,氧化皮与基体间容易产生CO2。这些因素共同导致氧化皮结构的破碎[16]。疏松的氧化皮给腐蚀介质侵蚀基体提供了条件,并使得17-4PH 不锈钢的耐蚀性降低,导致其寿命缩减。

2.2 电解酸洗工艺研究

多种因素共同影响中性盐电解酸洗去除氧化皮的效率,通过控制变量法研究以下三个因素对电解酸洗效率的影响:电流密度、电解液温度、电解液浓度。以失重量为依据表征氧化皮的去除效率,精确度为0.1 mg。

针对电极电流密度因素,电解液温度固定为75 ℃,电解液中Na2SO4质量分数固定为15%,在2 A/dm2至12 A/dm2区间内改变电流密度,实验结果示于图5(a)。当电流密度为4 A/dm2时,试样失重量仅为3 mg左右;上升至6 A/dm2时,试样失重量快速增加到6.2 mg;继续增加至12 A/dm2时,失重量变化趋于平缓。电流密度较高时,电极表面反应极快,并产生大量气泡,附着在电极表面,使反应面积有所减小,从而减缓了反应速率的增加。此外,电流密度越高,生产成本也越高。因此,考虑该方法电流密度的建议区间为6 A/dm2至10 A/dm2。

对于电解液温度因素,控制电流密度8 A/dm2不变,Na2SO4电解液的质量分数仍为15%,在35 ℃至85 ℃区间内改变电解液温度,实验结果示于图5(b)。当电解液温度为35 ℃时,失重量为3.4 mg;上升至45 ℃时,失重量为6.1 mg。电解液温度在65 ℃至85 ℃区间,失重量变化趋缓,仅为0.2 mg/10 ℃。电解质离子活性及其迁移速度会随电解质温度的升高而提高,从而导致电解效率的提高,但电解质活性对电解速率的提升受制于其他因素不变,存在上限。因此考虑电解液温度建议区间为55 ℃至 75 ℃。

图2 氧化皮截面形貌Fig.2 Cross section morphology of oxide scale

图3 氧化皮表面Fig.3 Surface of the oxide scale

图4 17-4PH不锈钢氧化皮XRD图Fig.4 XRD spectra of 17-4PH stainless steel oxide scale

对于电解液浓度因素,控制电流密度8 A/dm2不变,控制电解液温度75 ℃不变,在5%到25%区间内改变电解液浓度,实验结果示于图5(c)。由图可知,电解液浓度对电解速率的影响较小,失重量几乎没有太大变化。电解过程中,电解液主要起导电作用,电解液浓度只需达到导电的临界值即可。过高的电解液浓度反而会对电解过程存在负面影响,主要体现在:离子浓度过高,带电粒子间的相互作用增强,从而使导电能力降低;电解过程中水分会不断蒸发,浓度越高的电解液越容易析出电解质晶体,附着在电极表面,导致电解效率的降低。故考虑使用质量分数为10%至20%的电解液最为理想。由上述分析可知:影响氧化皮去除效率的电解酸洗工艺因素依次为电流密度、电解液温度和电解液浓度。

2.3 电解超声协同工艺研究

2.3.1 超声波空化作用

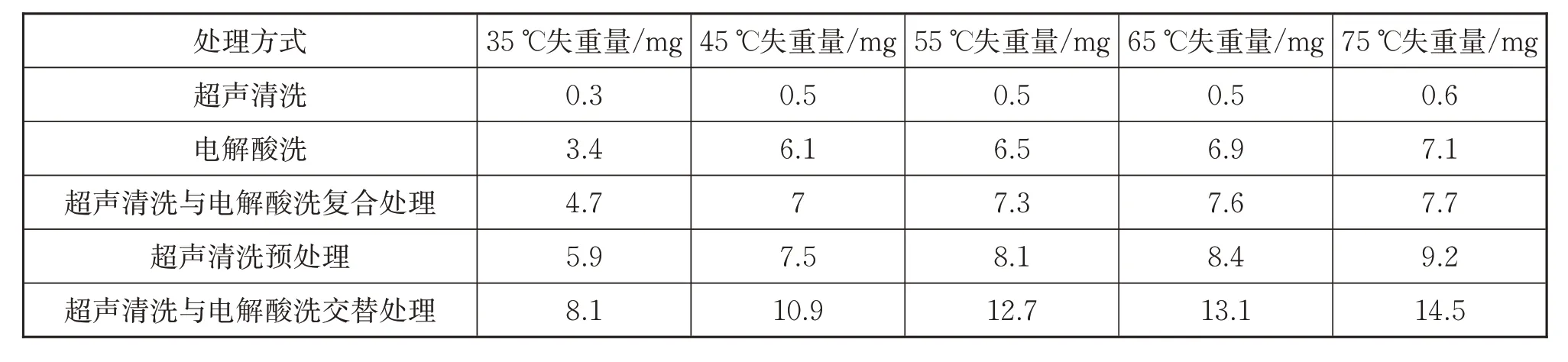

利用超声波的空化作用[17-18],可以做到对氧化皮的部分去除。选择40 kHz作为超声波的频率,该频率已经在工业领域广泛应用,研究氧化皮去除效率受不同温度超声空化作用下的变化趋势,实验结果示于表1。随着温度的升高,失重量有少量增加,超声空化作用有所增强,但对氧化皮去除作用有限,失重量小于1 mg。超声波介质的温度越高,空化核半径越大,超声空化作用相关参数显著升高,超声空化作用得到增强[19]。因此,介质温度与超声空化作用呈正相关趋势。

图5 不同因素对氧化皮去除效率的影响Fig.5 Influence of different factors on the removal efficiency of the oxide scale

表1 不同温度下超声处理失重量与时间的关系Tab.1 Relationship between the weight loss and time after ultrasonic treatment under different temperature

2.3.2 电解超声不同协同方式探究

将超声清洗与电解酸洗协同使用,控制电解酸洗时长为150 s,设计出五种不同的组合工艺进行试验,各工艺参数示于表2。试验同样采用失重量评价工艺效果,失重量的测量方法为实验开始后每隔30 s 取出试样,测量并记录蒸馏水清洗吹干后的试样质量,150 s 后测得最终质量,分别与试验前的试样质量对比,从而得到失重量。

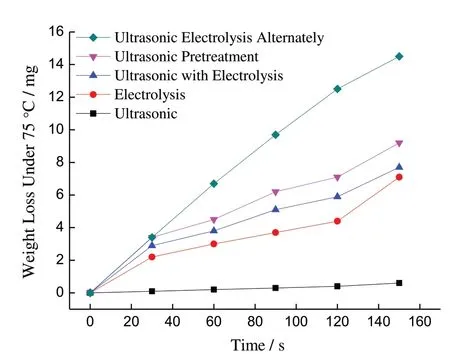

五种工艺的试验结果失重量变化趋势示于图6。电解液温度为75 ℃时,五种工艺中,效率最高的为超声清洗与电解酸洗交替处理工艺,且该工艺去除氧化皮的效率远高于其他四种工艺,极大地提高了氧化皮去除效率。其他四种工艺的去除效率由高到低分别为:超声清洗预处理、超声清洗与电解酸洗复合处理、电解酸洗、超声清洗。

表2 协同方式工艺参数Tab.2 Process parameters of different cooperative methods

图6 75 ℃下不同协同方式的失重量-时间曲线Fig.6 Weight loss and time curve of different synergetic methods at 75 ℃

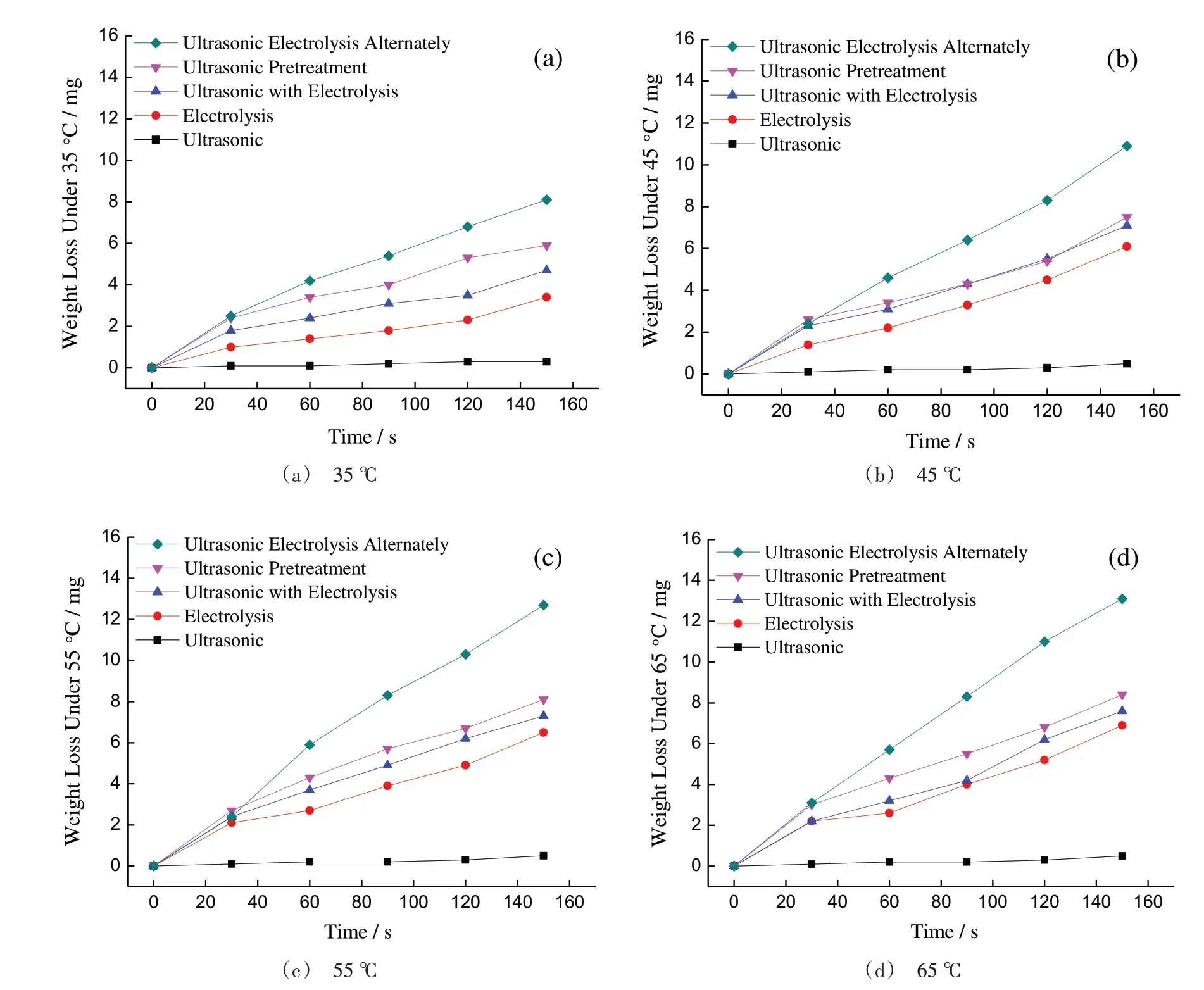

在四种不同温度下,五种工艺的失重量的变化趋势以及五种去氧化皮工艺试验最终失重量示于图7和表3中。当电解液温度从35 ℃升高至65 ℃,各工艺的效率排序与75 ℃时(图6)相比,没有发生明显改变。并且在各温度下超声清洗与电解酸洗交替处理的失重量远大于其他四种工艺,极大地提高了氧化皮去除效率。从表3 可以观察到,相同电解酸洗的处理时间下,35 ℃时超声清洗与电解酸洗交替处理的失重量较75 ℃时电解酸洗的失重量更高,即35 ℃超声清洗与电解酸洗交替处理相比75 ℃时电解酸洗,降低了去氧化皮的温度要求,而去氧化皮效率更高,可以做到对单纯酸洗工艺的替代。

2.3.3 电解超声协同作用机理

对于超声清洗,其主要原理为超声波穿过液体时,液体振动产生大量微小气泡,即空化泡。超声波传播间隔形成正压区和负压区,空化泡在负压区生长,在正压区迅速闭合,从而交替受到压缩和拉伸。在气泡被压缩崩溃瞬间,产生高达几十兆帕至上百兆帕瞬时压力,从而破坏不锈钢氧化皮结构,降低氧化皮与基体结合力。

超声清洗与电解酸洗复合处理的去氧化皮效率大于电解酸洗。原因在于当超声波与电解酸洗复合处理时,超声波使电解液中的空化泡不断产生局部高压,从而使电解酸洗导致的疏松氧化皮不断脱落,使电解酸洗去除氧化皮的速率得到了提高。此外,电极表面的传质速率会在超声波的作用下得到增强,使电化学反应速率由传质控制变为氧化还原控制,提高氧化还原反应速率[20]。超声清洗与电解酸洗复合处理正是利用了上述两个作用,使缺陷氧化皮更快脱落与剥离,提升了氧化皮去除效率。

表3 不同协同方式的失重量Tab.3 Weight loss of different synergetic methods

图7 不同温度下不同协同方式的失重量-时间曲线Fig.7 Weight loss-time curve of different synergetic methods under different temperatures

此外,发现超声清洗与电解酸洗交替处理的氧化皮去除效率大于超声清洗预处理大于超声清洗与电解酸洗复合处理。由于电解酸洗的过程中,两电极表面均产生大量的气体,气体在溶液中形成微小气泡,称为掺气泡。掺气泡半径较大,不仅不能作为空化核帮助超声空化作用,反而其存在可以降低空化核溃灭的最小半径,溃灭时间延长,超声空化作用降低[21]。电极产生的气泡聚集电极表面,使氧化皮与电解液的接触面积降低,一定程度上也会对氧化还原反应速率产生负面影响。超声清洗与电解酸洗交替处理工艺可在一定程度上减少上述两种负面作用的影响,故而氧化皮去除效率最高。

3 结论

(1)17-4PH 不锈钢材料在经过1040 ℃固溶处理及520 ℃时效工艺处理后,表面生成主要成分为Fe3O4与Fe2O3的氧化皮,呈现疏松、多孔和沟壑状缺陷。

(2)影响氧化皮去除效率的电解酸洗工艺因素依次为电流密度、电解液温度和电解液浓度。

(3)设计了五种不同的氧化皮去除工艺,其中效率最高的为超声清洗与电解酸洗交替处理工艺,并且35 ℃超声清洗与电解酸洗交替处理工艺比75 ℃时的电解酸洗工艺氧化皮去除效率更高。