异种金属扩散焊接接头的超声检测

2021-01-26闫彧

闫 彧

(中国航发北京航科发动机控制系统科技有限公司,北京 102200)

异种金属扩散焊接,例如钢-铜扩散焊接等,是通过扩散焊接的方式将不同力学、耐磨等性能的金属材料连接在一起的一种焊接技术,此种焊接技术可以综合两种材料的使用性能,充分发挥两种材料的优势。然而在实际应用中,扩散焊接接头会存在多种类型的缺陷,这些缺陷严重影响焊接结构的完整性,从而影响零部件本身的使用性能。

对于扩散焊接接头质量的无损检测技术,应考虑扩散焊接接头的位置及缺陷特性,扩散焊接的缺陷主要出现在零件内部。常规的表面无损检测技术,如渗透、磁粉检测无法检测零件内部的缺陷。射线检测可以检测内部缺陷,其利用厚度差形成的影像黑度差来判别缺陷,而扩散焊接多为面积型缺陷,厚度差过小,所以射线检测效果不好。

目前,国内外对扩散焊接的主要检测方法为超声检测[1]。相较于其他无损检测技术,超声检测的优势明显:① 超声检测基本不受制于试件的材料,可对金属、非金属、复合材料等多种材料进行检测;② 采用超声波发射信号和接收回波信号的特点,可对零件内部缺陷的大小、位置、走向、埋藏深度,甚至性质等进行正确评估;③ 检测可覆盖零件的全部区域,并且对试件从一侧进行检测即可完成;④ 超声检测设备可存储零件的检测参数及波形信息。

笔者采用超声检测对铸造锡青铜ZCuSn10Pb2Ni3和结构钢2Cr3WMoVA两种材料的扩散焊接接头的不同类型缺陷进行试验,并对其检测结果进行了分析。

1 检测对象

零件由钢-铜扩散焊接而成,焊接所用钢材料为结构钢2Cr3WMoVA,铜材料为铸造锡青铜ZCuSn10Pb2Ni3。零件焊接时,将一件钢材料与一件铜材料组装后,在两侧施加一定的预紧力载荷,然后浸入盐浴炉中焊接,再进行机械加工。零件经加工后的结构如图1所示。零件直径为20 mm,总高度为12 mm,铜合金厚度为1.8 mm,实施超声检测时,使超声波垂直于铸造锡青铜面入射。

图1 加工后零件结构示意

2 检测设备及检测参数

超声检测是基于材料状态对超声波声场的影响来检测的,超声波在不同介质中传播会产生衰减,当声波传播至固、液、气等界面时会产生反射、折射等,通过分析回波信号的变化来获取被检对象的质量信息[2]。检测设备为水浸式超声C扫描成像系统,型号为UTSCAN-1,设备硬件由4个单元构成,分别为:机械传动单元、电器控制单元、超声探伤单元和信号采集处理单元等。设备水槽尺寸(长×宽×高)为800 mm×800 mm×200 mm。采用GE ALPHA系列ISS型水浸聚焦探头,探头直径为15 mm,聚焦类型为点聚焦,探头频率为10 MHz,晶片尺寸为6 mm,焦距为20 mm。

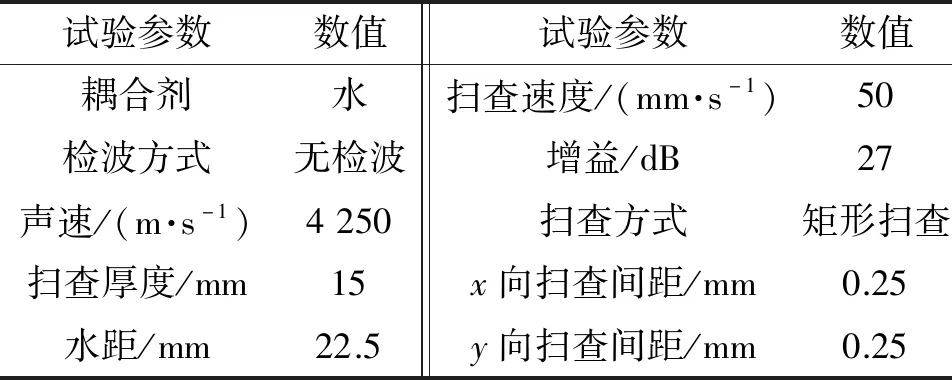

超声波垂直于铜合金面入射,铜合金为铸造铜合金,主要成分为Cu,Sn,Pb,密度为8.9 g·cm-3,纵波声速大约为4 250 m·s-1。超声检测主要参数如表1所示。

表1 超声检测主要参数

3 检测试样

对扩散焊接接头质量的检测要求为可检测0.5 mm平底孔当量以上的缺陷,超过2 mm平底孔当量的缺陷即为不合格,并要求能定位缺陷的准确位置。扩散焊接的内部缺陷主要为钢-铜焊接界面的未焊合等面积型缺陷,因此在零件上使用电火花加工制作人工平底孔。人工缺陷试样外观及超声检测结果如图2所示。

图2 人工缺陷试样外观及超声检测结果

超声检测成像时,检测深度在闸门范围内,回波高度超过设定的闸门高度时,回波最高点的位置会以图2(c)所对应的代表深度的色块显示出来。图2(b)的蓝色环状表示零件本身的结构钢基体反射回波,说明焊接接头处未存在缺陷;中心没有颜色的位置,表示超声波从零件内部穿过,没有界面反射。黄色的区域为人工平底孔显示,反射波形明显。从图2(d)可以得出,人工平底孔位置距铜表面深度为1.99 mm,检测结果与预制的人工缺陷大小和深度相吻合,同时与焊接结合面位置相吻合。试样检测结果准确可靠。

4 检测结果及分析

采用超声检测方法对含有不同声学表征的扩散焊接接头进行检测,并对缺陷位置进行定位,然后将零件剖切后对焊接接头处的缺陷进行金相检验。结合金相检验的分析结果,验证焊接接头多种类型缺陷的超声检测准确性。

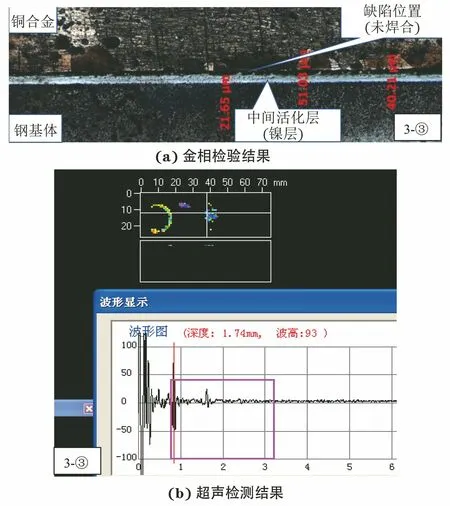

选取试样1,2,3号为3件声学表征不同的零件,由图3(a)所示,黄色区域为超声检测的缺陷显示,3个零件的缺陷类型分别为圆周缺陷、单侧缺陷、中心缺陷,超声波从垂直于零件铸造锡青铜表面入射,在焊接接头处产生反射回波,证明焊接接头处存在缺陷;蓝色区域为声波分别穿过铸造锡青铜、焊接接头及结构钢基体,由钢基体底面入射至水时产生的反射回波,该区域表明焊接接头处完好。

对缺陷位置进行剖切并使用金相显微镜进行观察。金相显微镜对缺陷的性质、形貌显示较为直观,可对缺陷进行初步的评定。对上述1,2,3号试样分别选取零件边缘、二分之一半径以及中心等共5处位置进行对比,检测结果及金相剖切位置如图3所示。

图3 3个试样的超声检测结果及金相剖切位置示意

圆周缺陷(试样1)金相检验及超声检测结果如图4所示,由金相检测结果可知,焊接接头处扩散良好,未见未焊合、裂纹等缺陷,中间活化层(镍层)测量厚度约为7 mm16 μm,焊接接头处铸造铜合金再结晶晶粒尺寸约为100 μm。其中试样1的①,⑤号位置在铸造锡青铜上可见裂纹缺陷,其余位置未见缺陷。试样1的超声检测结果为零件外周存在缺陷显示,缺陷回波较高,界面反射波较强,超声检测缺陷深度为1.63 mm,铸造锡青铜本身厚度为1.8 mm,超声检测深度小于铸造锡青铜本身的厚度,可确定缺陷位于铸造锡青铜基体上,且与焊接接头存在一定距离。

图4 1号试样金相检验与超声检测结果

分析结论为该焊接接头扩散良好,焊接接头处未见未焊合缺陷,而零件外周缺陷的产生原因为焊接应力过大导致焊接后铸造锡青铜开裂,开裂位置起源于零件外边缘,受焊接应力的影响,逐渐向内侧延伸。

单侧缺陷(试样2)金相检验及超声检测结果如图5所示,由金相检验结果可知,焊接接头处可见裂纹,中间活化层(镍层)测量厚度约为6 mm13 μm,再结晶晶粒尺寸为70 μm左右。试样2的①号位置焊接接头发生开裂,开裂位置为焊接接头部位铸造铜合金与中间活化层(镍层)的结合面处。由于裂纹缝隙过大,金相腐蚀反酸严重,未能得到裂纹处金相组织的图片,其余位置未见缺陷。试样2超声检测结果为零件的一侧存在缺陷,缺陷回波较高,界面反射波较强,超声检测缺陷深度为1.78 mm,略小于铸造锡青铜本身厚度1.8 mm,可确定该处缺陷位于焊接接头处。

图5 2号试样金相检验与超声检测结果

试样2的焊接接头处可见裂纹,缺陷产生原因为扩散焊接过程中,焊接应力过大导致铜/镍焊接接头处产生裂纹,裂纹位置起源于零件一侧外边缘,受焊接应力的影响,逐渐向内侧延伸。

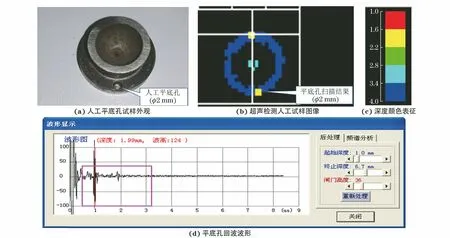

中心缺陷(试样3)金相检验与超声检测结果如图6所示,3号试样的①,⑤号位置焊接接头处扩散良好,焊接接头处铸造锡青铜上存在轻微开裂现象。3号试样的③号位置焊接接头扩散较差,存在未焊合的现象,未焊合处中间活化层(镍层)厚度约为21.65 μm。边缘处再结晶晶粒尺寸约为50 mm100 μm。由超声检测结果可知,3号试样的③号位置处超声检测缺陷回波较高,界面反射波较强,缺陷深度为1.74 mm,略小于铸造锡青铜本身厚度1.8 mm,可确定该处缺陷位于焊接接头处。

图6 3号试样金相检验与超声检测结果

分析结论为零件中心处中间活化层(镍层)较厚,焊接接头元素扩散较差。在固有的扩散焊接条件下,原子的界面扩散不完全,中心位置结合力较弱,从而形成未焊合缺陷。未焊合缺陷在焊接过程中不足以抵抗焊接应力,又导致焊接接头开裂的情况,裂纹位置起源于零件中心位置,并在应力的作用下向外圆延伸。

5 结语

(1) 零件经扩散焊接后,会存在不同类型的缺陷。采用超声检测技术,可以有效地检测出平行于焊接接头的内部缺陷,如未焊合、铜合金开裂等。

(2) 通过对不同超声检测结果表征的缺陷进行剖切,结合金相检验结果进一步分析,表明通过超声检测的扫描图像及回波波形显示可以对焊接接头缺陷的位置、大小、性质进行定性。

(3) 该分析结果有效地确认了超声波检测扩散焊接接头内部缺陷的准确性。结合焊接过程中各参数的实际控制情况,可以有效分析出焊接缺陷的类型及成因。检测可对零件焊接接头部位完全覆盖,实现100%检测。