电弧喷涂涂层的红外热成像检测

2021-01-26李慧娟王俊涛

李慧娟,郭 伟,王俊涛

(1.中国航空综合技术研究所,北京 100028;2.陆军装甲兵学院士官学校,长春 130117)

电弧喷涂技术是以电弧为热源将金属丝材熔化,并用高速气流使其雾化成为微小熔滴,再将其喷射到工件表面形成涂层的一种材料表面成型工艺[1-2]。与等离子喷涂、火焰喷涂、爆炸喷涂等其他热喷涂技术相比,电弧喷涂技术具有低能耗、低成本、高效率、涂层组织易调控等特点[3]。随着新型高性能喷涂材料的不断开发,以及喷涂工艺的不断优化,电弧喷涂技术的应用领域也得到了极大拓展,如:由仅能喷涂约2 mm以下的薄涂层,发展到可以喷涂成型10~20 mm厚的金属零件[4];由仅以手工作业方式在小范围内进行零件表面改性强化,发展到工业自动化喷涂生产线进行装备零部件的规模化成型和再制造。

电弧喷涂层的典型结构是由无数熔融颗粒撞击基体表面,变型堆积而成的层片状结构,且中间夹杂部分微小气孔、裂纹和氧化物。带有涂层的零件在服役过程中,表面涂层直接受到摩擦力、拉伸力、交变应力、腐蚀环境的作用,因此涂层质量检测对于保证零件的服役安全具有十分重要的意义。典型缺陷类型有:裂纹及剥落、气孔、氧化物夹杂、厚度不均匀等。目前,较为常用的涂层质量检测方法包括目视检测、微观结构检测、超声检测、涡流检测和射线检测等[5]。目视检测虽然效率高,但只能观察涂层表面形态,无法识别涂层内部和界面处存在的缺陷。微观结构检测可获取涂层的厚度、微观结构和成分组成等信息,但属于破坏性分析方法,且费时费力,不适用于工业流水线大规模的连续无损检测。超声检测法利用超声振动能量在涂层、基体和缺陷中的不同传播特性,对涂层质量进行检测和判断,其局限在于超声波在工件中传播时受工件形状的影响明显,对规则形状的工件检测效果较好,而复杂形状的工件不适宜采用超声检测方法[5]。涡流检测可以评估涂层与基体界面分层的危害程度,可以测量涂层的厚度,但需采用校准试样进行校准[6-7],在工程实际中,受成本和时间因素的影响,往往难以制备标准试样。射线检测技术适用于大部分材料的内部缺陷检测,但对检测环境和操作人员的要求较高,检测成本也相对较高,高分辨率的计算机断层成像(CT)是一种较好的涂层质量分析技术,可对涂层中的裂纹和孔隙进行检测,但对涂层和基体之间的界面分层缺陷检测效果较差。

主动式红外热成像检测方法作为新型无损检测技术在复合材料脱黏缺陷的检测中已得到了广泛应用[8],但其在涂层质量检测,以及检测适用性、检测能力等方面的研究较少。笔者对电弧喷涂涂层与基体分层缺陷开展了涂层质量的红外热成像检测试验,结果表明,主动式红外热成像方法能够实现对涂层内部分层缺陷的准确、快速和非接触检测,利用热扩散曲线能够对分层程度进行有效区分。

1 红外热成像检测方法

1.1 检测理论

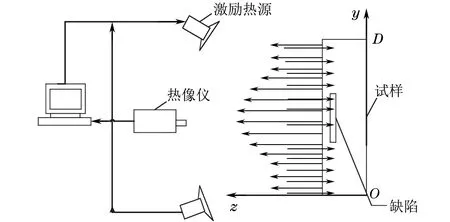

主动式红外热成像技术利用材料的热学特性,依据热传导理论和热辐射定律,研究了主动式激励热源与检测试样、试样内部缺陷之间的相互作用,对材料及结构内部的损伤和缺陷进行无损检测。利用外部热源对待检测表面施加变化温度场(热波),热波在待测物体内部进行热传导,物体内部无分层、夹杂等缺陷时,热波到达物体底部产生热反射,物体内部存在缺陷时,热波在缺陷位置发生反射,同时由于缺陷的比热熔与物体本身存在差异,所以反射到物体表面的热辐射量产生明显变化。利用红外热像仪采集热辐射量的差异,即可分析物体内部的缺陷。物体的比热容、尺寸、表面状态等都会对热的传输或图像采集产生影响。红外热成像检测原理如图1所示。

图1 红外热成像检测原理示意

1.2 检测应用

主动式红外热成像技术被大量应用于复合材料与复合结构中,随着红外热成像技术分辨率及数据处理技术的发展,其被逐渐应用于金属及非金属表面涂覆质量的检测中。美国研究人员应用红外热成像检测方法对涡流发动机的等离子喷涂热障涂层进行监测,实现了表面涂层从开始脱落至完全失效的全过程监测,其利用电子显微镜对失效涂层进行微观测量,验证了红外热波检测技术对热障涂层进行质量检测的可行性与准确性。德国萨尔布吕肯大学、肯塔基州立大学等研究机构利用红外热成像方法测量金属基底上的金属涂层和陶瓷涂层的热特性、光学特性、几何特性等,并检测涂层裂缝、破裂等缺陷[9]。美国西北大学的BIRL基础工业研究实验室对船体的涂层进行了检测,有效地解决了再敷涂层的脱黏、水泡等检测难题,节省了大量人力、物力[10]。国内,首都师范大学、北京航空航天大学、北京航空材料研究院等机构采用红外热成像技术对热障涂层进行微观检测,获取了热障涂层的厚度、微观结构与成分等信息[11-12]。哈尔滨工业大学利用脉冲红外热成像方法对SiC涂层进行了有效检测,并取得了良好的检测效果[13]。霍雁[14]利用红外热成像方法对铝基底抗核加固涂层、漆层涂层、吸波涂层等不同类型涂层的涂覆质量及厚度进行检测。结果表明,红外热成像方法能够实现涂层内缺陷的检测,并对涂层厚度进行有效区分。

2 试样制备

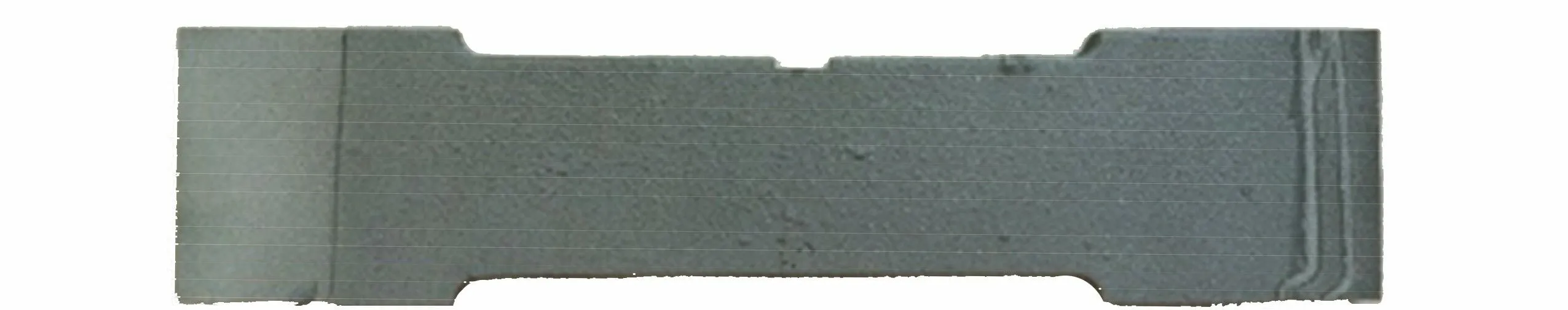

试样基体材料为45#钢,尺寸为300 mm×50 mm×3 mm(长X宽X高)。在其中一个表面采用电弧喷涂方法制备3Cr13合金涂层,采用连续扫描多层叠加成型方法使涂层厚度达到约1 mm,每一遍喷涂过程之间不进行冷却,目的是增大涂层内部热应力,使其在试样边缘部位发生翘曲和界面分层。成型后的试样外观如图2所示,涂层左侧边缘部位发生了界面分层和翘曲,但通过肉眼无法从表面识别分层的范围和程度。

图2 涂层试样外观

3 检测试验与分析

3.1 检测系统

试验选用德国AT公司生产的IRNDT红外热成像检测系统,该系统由用于图像采集的红外热像仪,用于产生激励能量的卤素灯,以及用于数据采集与分析处理的数据分析系统组成。图像采集系统为美国FLIR公司生产的SC7000红外热像仪,其主要性能指标为:分辨率为640像素×512像素;像素间距为15 μm;波段为2.5 mm5.0 μm。卤素灯加载总功率为5 kW,通过加载时间与频率进行调节。数据分析系统用于实现热激励源的调控与触发、红外热像仪的信号采集、试验条件的设置、后续数据的处理以及红外图像的再现等。通过数据处理系统对采集到的红外信号进行处理,得到被测试样的内部信息,达到实现缺陷检测的目的。

试验过程中,利用卤素灯对涂层表面进行热加载,利用热像仪采集加载过程及降温过程中试样表面热辐射量的变化,利用数据处理系统对采集到的热辐射量数据进行分析与计算,得到试样表面各位置在加载前后的热辐射量变化与差异,从而实现对涂层质量的检测。

3.2 试验过程

检测对象为合金涂层试样,长度为300 mm,为使检测对象完全处于热像仪的视野范围,热像仪的可视区域尺寸至少为300 mm×300 mm(长×宽),同时尽量减少非必要背景环境占用热像图画面,根据热像仪镜头焦距,调整热像仪与检测对象间的距离,确定检测距离为0.4 m。

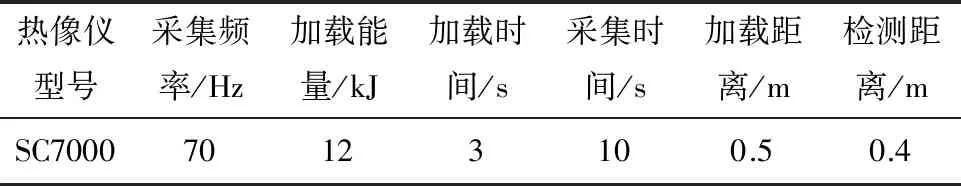

试验采用卤素灯热激励方式进行热加载,热加载类型为长脉冲持续加载,根据待检涂层的材料类型选择加载能量与加载时间,利用红外热像仪对涂层表面进行热辐射量的采集。由于涂层为金属材料,厚度较薄,所以热像仪采集频率选择高频,具体检测参数如表1所示。

表1 红外热像仪检测参数

利用上述试验参数对试样进行激励加载,根据热像仪采集加载过程中与加载结束后试样表面的温度场变化过程,对采集到的数据序列进行处理,选择能够反映内部缺陷的热像图,并对图像进行分析,得到内部缺陷显示。

3.3 试验结果

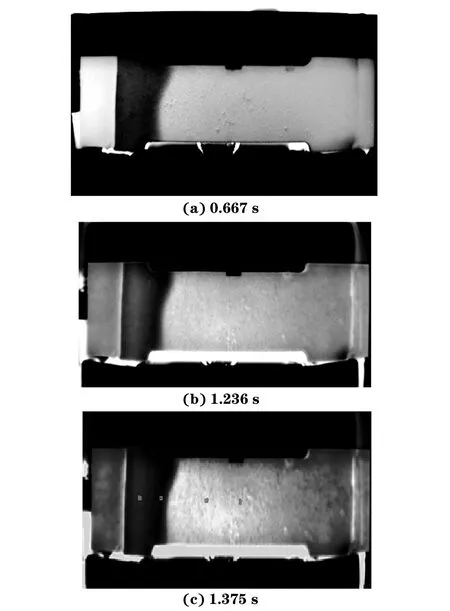

根据主动式红外热成像检测原理进行分析,热波在物体内部随时间的延长进行热传导,在不同时刻被反射回物体表面,能够被红外热像仪检测到的热辐射量也不同,由于分层缺陷内部是空气隙,空气的比热容高于试样基体(钢)的,所以在红外热像图中缺陷区域的温度低于完好区域的,在红外检测结果中呈现黑色。另外,随着时间的延长,检测的深度也随之变化,直到全部传导到物体下表面。因此,可以通过检测结果平面图中各位置灰度的差异确定缺陷在长度、宽度方向上的位置,通过缺陷出现的时间来确定缺陷在厚度方向上的位置。选择不同时刻的显示图像对缺陷进行分析,不同时刻的试样红外热成像检测结果如图3所示。

图3 不同时刻的试样红外热成像检测结果

从图3可以看出,采用主动式红外热成像方法能够准确检测出试样中的分层缺陷。缺陷不同时刻的显示对比度存在一定差异,图3(b)中缺陷区域左侧与图3(a)中相同位置相比,颜色变浅,说明内部分层程度存在一定差异,可以在缺陷区域不同位置选取标记点,通过分析标记点的热扩散曲线对脱黏缺陷进行分析。

根据试样的实际尺寸对检测图像进行尺寸标定,随后对红外检测图像中的缺陷区域进行测量,在试样上部缺陷长度为58.5 mm。

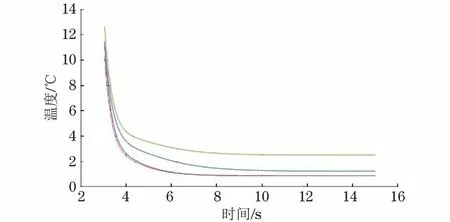

在试样不同位置选取4个标记点,由图3(b)及3(c)可以看出,缺陷区域不同位置的灰度存在差异,说明缺陷位置或分层厚度存在差异,因此在缺陷区域中不同灰度位置选取两个标记点,分别用绿色与蓝色标记点表示。同样,在完好区域选择两个标记点,用红色与紫色标记点表示。通过分析缺陷区域不同灰度显示位置标记点的热辐射曲线差异,分析缺陷的严重程度。1.375 s时刻4个标记点热辐射随时间的变化曲线如图4所示。

图4 1.375 s时刻4个标记点热辐射随时间的变化曲线

由图4可以看出,施加热加载能量时物体表面的热辐射量最大(温度最高),随着时间的延长,试样表面缺陷区域与完好区域中4个标记点的热辐射量均逐渐降低。在热传导过程中,由于热波在有限深度反射回表面的热辐射量(温度)与完好区域反射回表面的热辐射量存在差异,所以缺陷区域的热辐射曲线逐渐偏离完好区域的热辐射曲线。图4中红色与紫色两个颜色标记点均位于完好区域,两标记点的热辐射随时间的变化曲线基本重合,说明完好区域的热扩散过程保持一致。绿色标记点的热辐射随时间的变化曲线偏离完好区域标记点的程度要明显大于蓝色标记点的偏离程度,说明绿色标记点区域的分层厚度大于蓝色标记点区域的,这与解剖试验结果相符。

3.4 验证分析

试样涂层表面边缘处与基体已发生分离,结果如图5所示,其中“1号”区域对应热辐射随时间变化曲线中的绿色标记点,“2号”区域对应该曲线蓝色标记点,“3号”及“4号”区域分别对应该曲线红色与紫色标记点。由图5可以看出,边缘处分层最严重,且持续向试样内部延伸,分层厚度逐渐减小。经过测量“1号”区域,分层厚度达到0.3 mm,“2号”区域分层厚度约为0.1 mm,与各标记点热辐射随时间变化曲线的显示结果保持一致。

图5 分层位置解剖结果

对目视可见的分层缺陷进行测量,试样上沿分层缺陷长度为56 mm,与红外检测结果的误差为4.5%。

4 结语

(1) 对检测结果时间序列进行了分析,不同时刻所显示的检测结果不同,均能对内部缺陷进行显示。因此,主动式红外热成像方法能够实现对电弧喷涂涂层的有效检测。

(2) 利用不同位置标记点的热辐射随时间的变化曲线对分层缺陷进行描述。对不同时刻的红外检测图像进行比较,不同时刻缺陷区域检测结果灰度图显示不同,能够体现内部分层缺陷的严重程度存在差异。