基于特征分析的BP神经网络轴承剩余寿命预测

2021-01-26叶国文赵转哲刘永明张师榕

叶国文,赵转哲,刘永明,付 磊,张师榕

(安徽工程大学1.机械工程学院;2.人机自然交互和高效协同技术研究中心安徽省新型研发机构;3.先进数控和伺服驱动安徽省重点实验室,安徽芜湖241000)

轴承在工业中应用广泛,有很多道工序都需要由轴承来担任,一旦轴承出现损坏,会对整个工厂造成巨大的损失,甚至会对操作工人产生危害。传统的轴承维修都是临时维修或者定期维修,但这样往往会花费大量的时间和经费,对工厂造成大量的经济损失。因此,对轴承进行准确的寿命预测,在损坏前及时更换轴承就显得非常有必要。近几年社会对于轴承的寿命预测已经有部分人进行了研究[1-3]。现在轴承寿命预测逐渐引起了学者们的重视[4-5],戴邵武等[6]通过提取时域特征,采用粒子群算法(PSO)和支持向量机(SVM)构建寿命预测模型;张继冬等[7]通过全卷积神经网络建立寿命模型,提高了轴承寿命预测的精度;杨超等[8]采用灰色关联度分析和极限学习机(ELM)相结合的方法对滚动轴承性能退化趋势进行预测。在预测方法上,王建平等[9]将传统理论与阿伦尼斯(Arrhenius)模型相结合的方法来给出可靠的寿命预测;韩林洁等[10]使用双向长短期记忆神经网络BiLSTM建立寿命预测模型。

这些文献在特征提取上对轴承的故障产生时间做出了一些精确预测和优化,建立了寿命预测模型,但并未对轴承的整个寿命做出系统的寿命预测曲线,而且轴承类型多种多样,需要不断进行验证。本文主要通过BP神经网络对轴承的剩余寿命做出一个完整的寿命预测曲线,根据辛辛那提大学轴承实验数据的数学特性,对实验数据进行相关特征值的提取,以特征值作为输入,以剩余寿命作为输出,建立BP神经网络轴承寿命预测模型,并运用神经网络预测出完整的轴承剩余寿命预测曲线。

1 轴承剩余寿命预测BP神经网络模型的建立

1.1 轴承剩余寿命预测模型数据

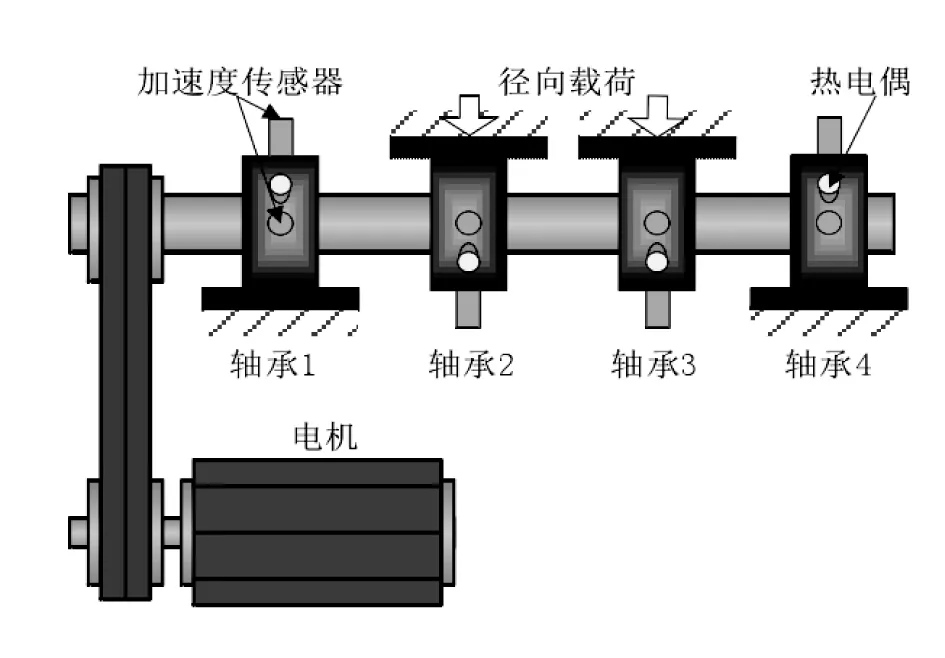

轴承剩余寿命预测数据来源于辛辛那提大学的轴承外圈故障数据,整个实验平台的结构如图1所示,该平台由电动机、主轴、四套轴承组件、加载装置、测量系统和润滑系统组成。电动机为整个系统提供动力。主轴带动四个实验轴承旋转。轴承均为标准件,实验轴承均为滚动轴承,实验轴承的运转均在实验室内进行,实验室的温度为常温。主轴的转速为2000r/min。实验轴承受26.67KN的径向静载荷。轴承的振动数据由安装在轴承座上的加速度传感器收集,采样频率为20KHz,每10分钟取样一次,每个样本为1.024秒,总共收集了984套数据。

图1 试验台结构图

实验结束后对轴承进行拆解,故障表现为轴承1外圈出现严重故障,如图2所示[11]。

图2 实验轴承1外圈故障照片

1.2 特征分析与提取

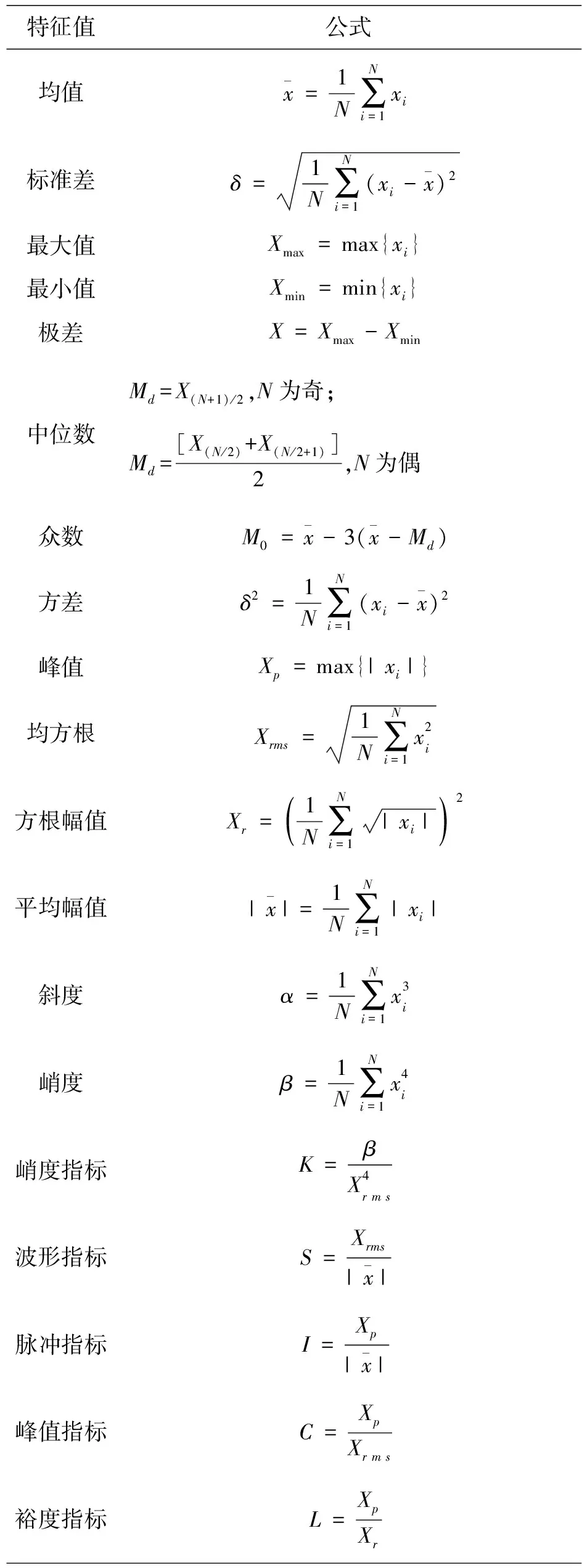

对实验测试数据进行特征值提取,常用的特征值及公式如表1所示。

表1 常用特征值及公式

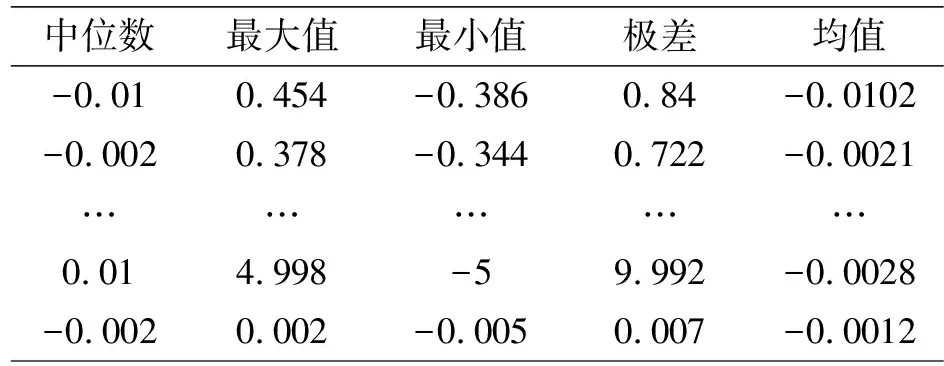

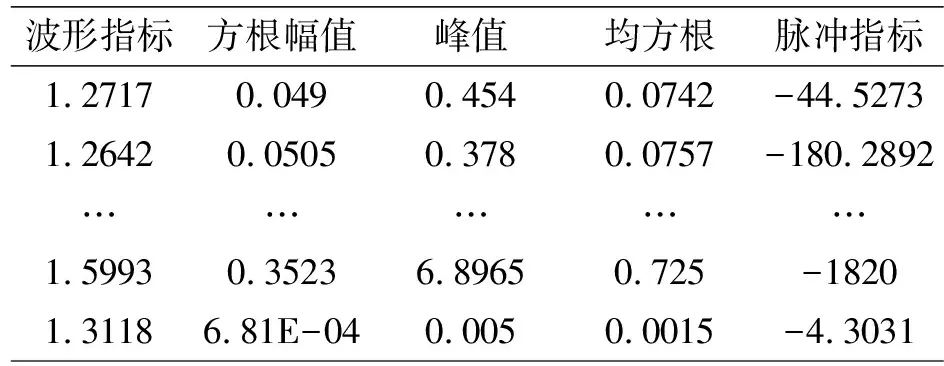

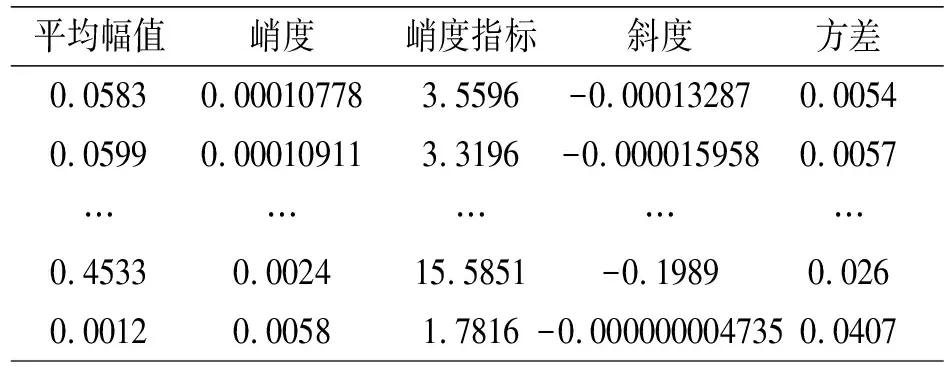

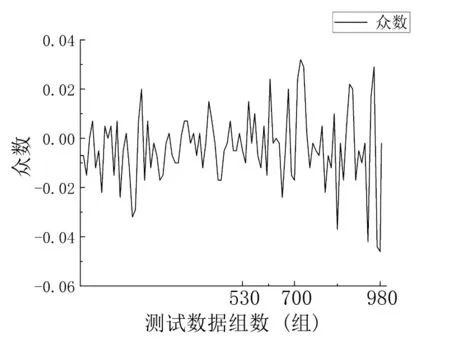

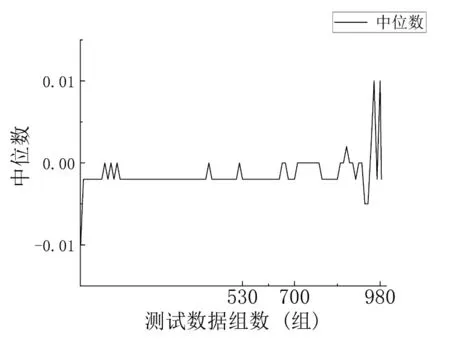

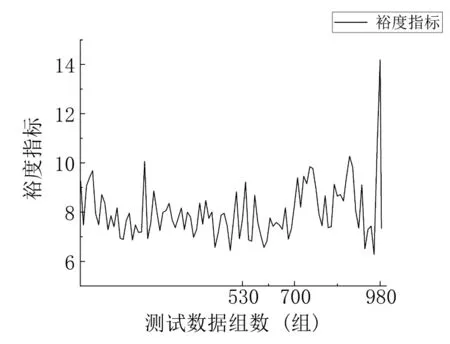

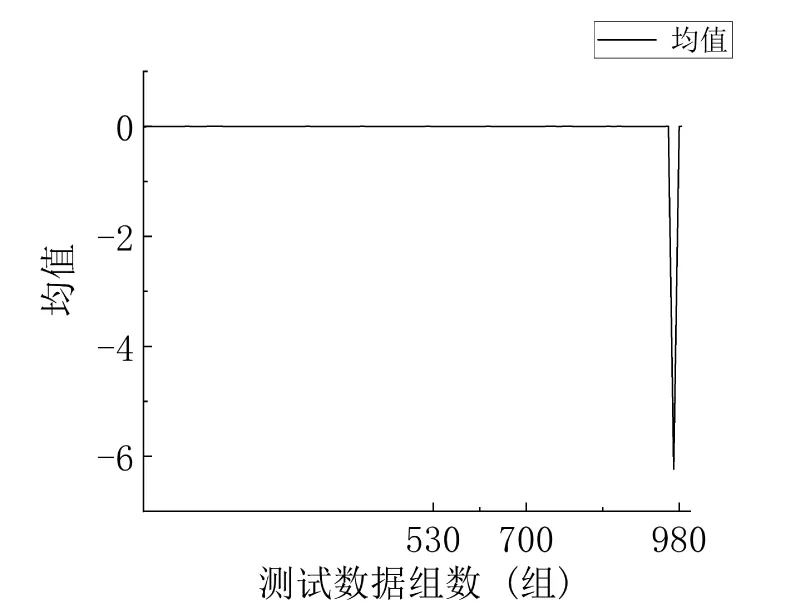

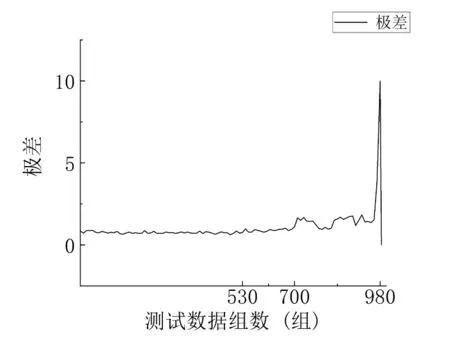

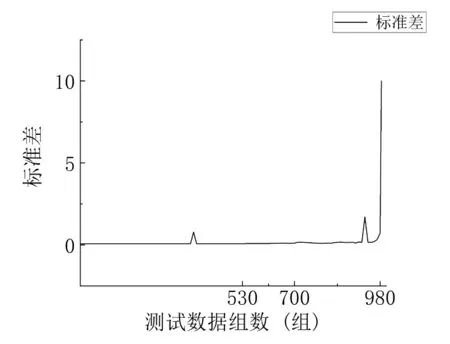

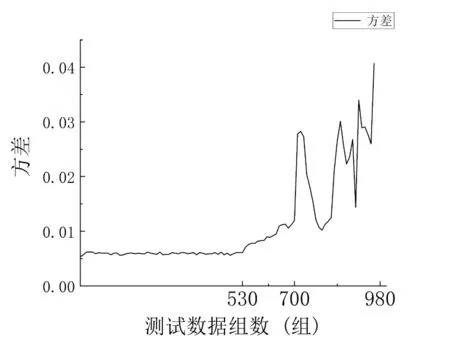

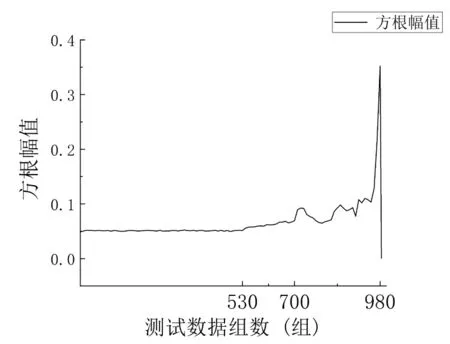

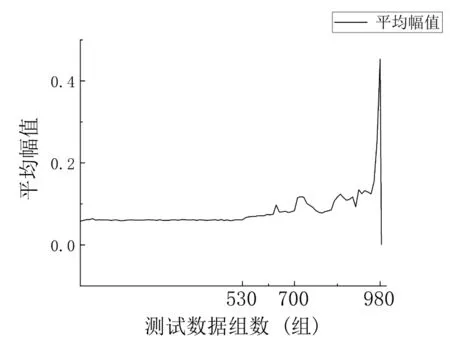

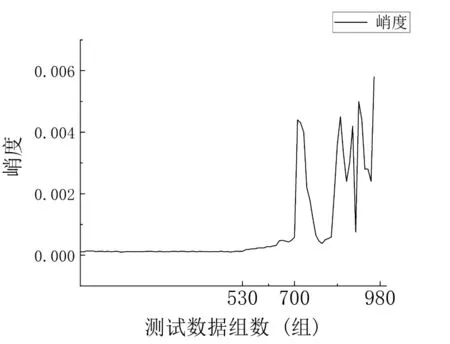

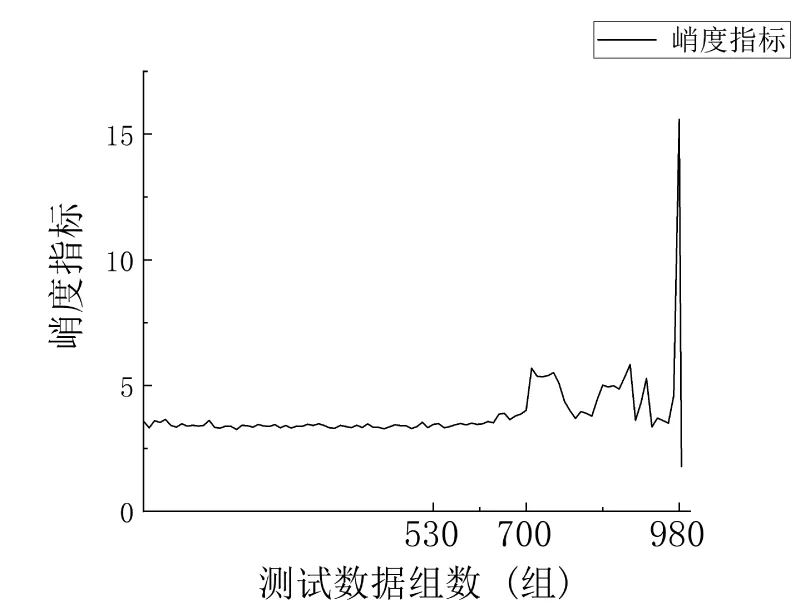

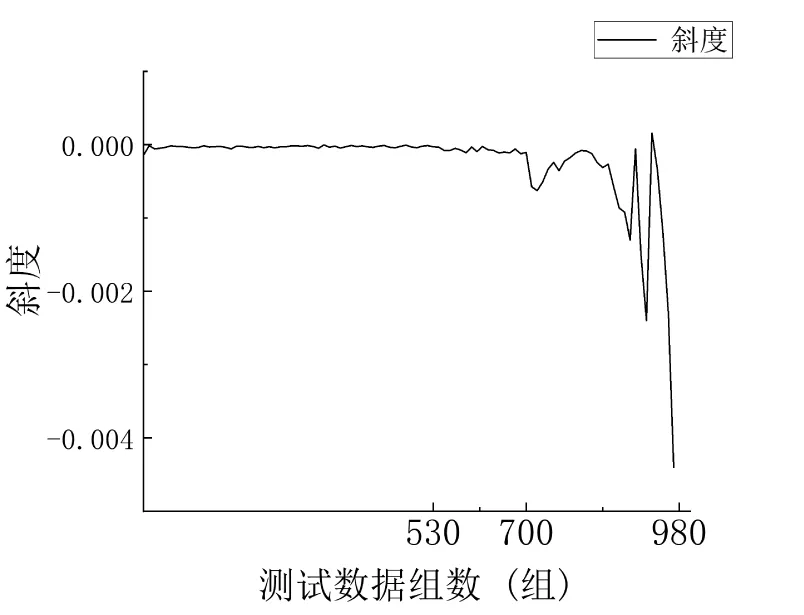

依据上述公式所得出的特征值数据如表2、表3、表4、图3所示。

表2 实验数据所提取的各类数据值

表3 实验数据所提取的各类数据值

表4 实验数据所提取的各类数据值

(a)

(b)

(c)

(d)

(e)

(f)

(g)

(h)

(i)

(j)

(k)

(l)

(m)

(n)

(o)

(p)

(q)

(r)

(s)续图3 各类特征值图像

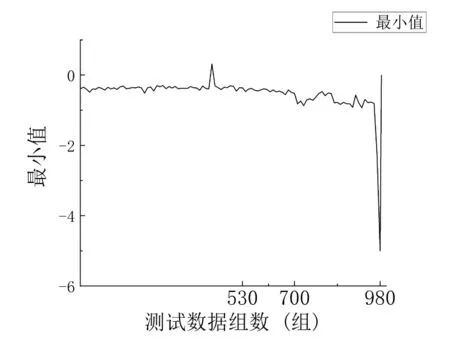

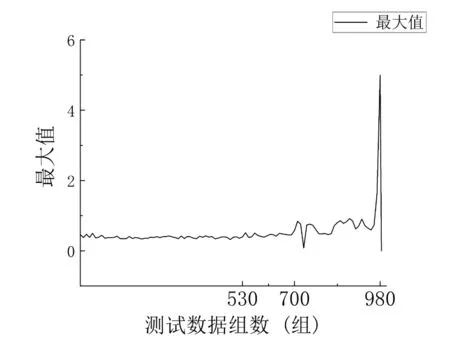

对图3进行分析,图3(j)到图3(s)显示在采集第530组数据时轴承出现了早期故障[11]。由于标准差、极差、均值、中位数、众数、最大值、最小值、峰值指标、裕度指标特征趋势并不明显,所以去除这些特征值。选取波形指标、方差、方根幅值、峰值、均方根、脉冲指标、平均幅值、峭度、峭度指标和斜度10组特征值作为基础数据。这10组特征值在第530组数据之前一直处于轻微波动状态,在530组之后开始出现数值波动,符合文献[12]的结论,并在第700组数据以后开始出现数值大幅波动情况。表明轴承在530组数据的时候出现早期故障,并持续扩大,在700组数据以后开始出现剧烈波动,表明轴承出现较大故障,在980组数据左右数值达到最高点,表明轴承已损坏。

1.3 BP神经网络预测模型的建立

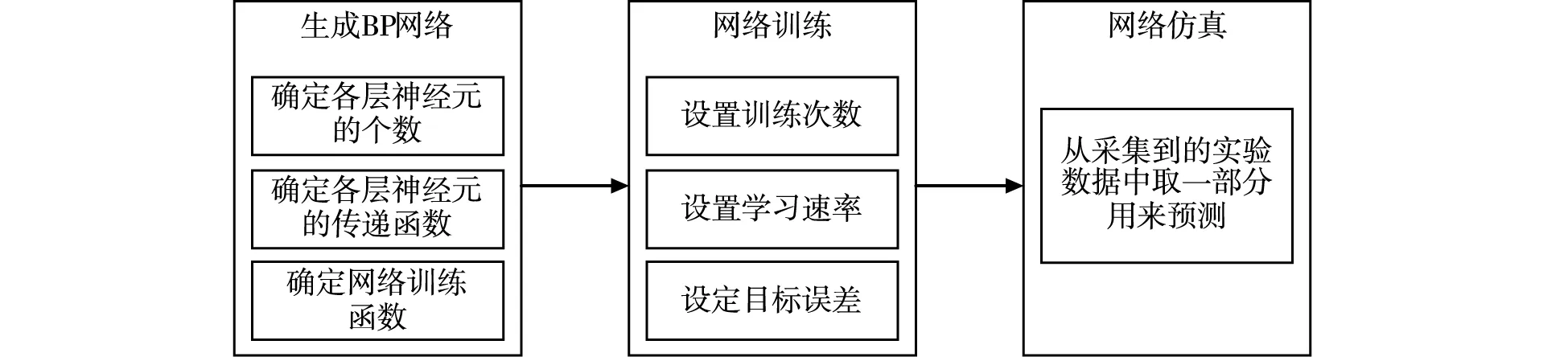

BP神经网络预测模型建立的流程如图4所示。

图4 网络模型建立流程图

根据上述数据,进行网络初始化:

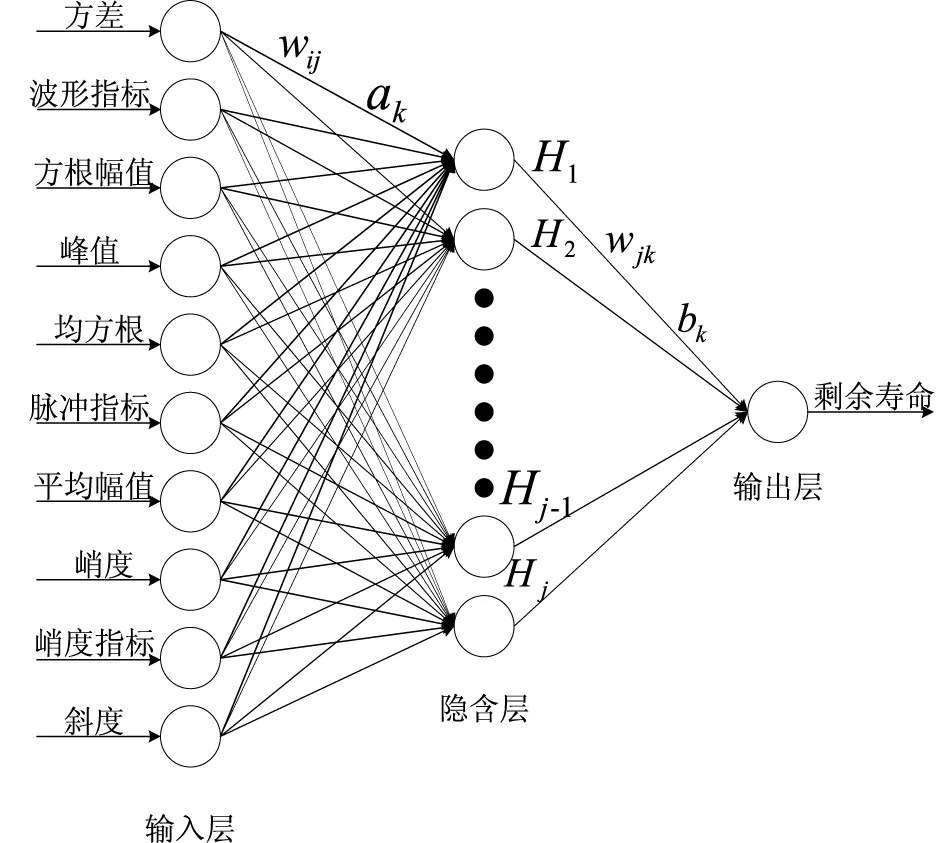

输入节点个数10,隐含层节点个数为u,输出层节点个数1,隐含层输出为Hc,输出层输出为Od(剩余寿命),输入层到隐含层的权重wij,隐含层到输出层的权重wjk,输入层到隐含层的偏置ak,隐含层到输出层的偏置bk,学习速率设置为0.0065,激活函数采用sigmoid函数,误差采用的是均方误差计算公式。其神经网络模型如图5所示。

图5 BP神经网络模型图

隐含层的层数u根据公式(1)计算得出是5层,其中a取2[13]。

(1)

式中,m为输入神经元节点数量;s为输出神经元节点数量;a的取值范围在[1~10]之间。

网络设置最大的迭代次数5 000次,学习速率0.0065,训练目标最小误差为10-5,采用随机划分的方法划分数据集,计算误差采用均方误差算法,采用梯度下降方法进行训练,收敛速度快。

隐含层输出可表示为:

(2)

输出层输出可表示为:

(3)

观测值与输出值的差值可表示为:

ek=observedt-predictedt

(4)

误差计算公式可表示为:

(5)

输出层到隐含层权值更新公式为:

wij=wij+0.0065Hc(1-Hj)xiwjkek

(6)

隐含层到输出层权值更新公式为:

wjk=wjk+0.0065Hcek

(7)

输出层到隐含层的偏置更新公式为:

ak=ak+0.0065Hj(1-Hc)wjkek

(8)

隐含层到输出层偏置更新公式为:

bk=bk+0.0065ek

(9)

式(1)到式(8)中,observedt为观测值,predictedt为预测值,i=1…10,j=…u,k=1

从提取的特征数据中各取50组用作训练集,再从提取的特征数据中各取另外50组用作测试集进行网络模型仿真。

2 模型仿真

模型中输入样本是100个,输入神经元节点是10个,输出是100个,测试集数量50组。

在建立BP神经网络模型之后,把从实验数据提取的10类特征值作为输入,轴承剩余寿命按百分比表示形式作为输出,来训练网络。

利用建立的预测模型对样本数据进行训练:神经网络每次运行结果都往次结果不一样,所以在训练到误差最小时,记录下数据。BP神经网络实际迭代次数是14次,验证的网络模型最大误差是0.332,实际误差是0.000806,实际误差接近目标误差,结果表明该网络模型最终收敛。

该网络模型采用的是梯度下降的方法,泛化能力较好,当输出误差连续六次训练误差增加了或者不下降,则说明网络已经达到最好的效果,可以停止训练。由训练结果可知最大梯度为1.32,阈值梯度为10-7,实际梯度为0.0112,梯度下降训练算法的阻尼因子最小值和最大值分别是:0.00100和1010,训练实际值是10-5,阻尼因子实际值越大越好。

如图5所示,真实值与预测值能够较好的拟合,并且从结果来看轴承的剩余寿命随着工作时间的增多而降低,在轴承运转8940min时,轴承的寿命已经降到20%以下,这时就需要及时的进行维护或更换轴承部件。

图6 预测结果对比图

3 结论

(1)根据辛辛那提大学轴承实验数据的数学特性,对实验数据进行相关特征值的提取,其次,以特征值作为输入,以剩余寿命作为输出,建立BP神经网络模型。

(2)通过将剩余寿命的实际值绘制的折线与BP神经网络剩余寿命预测模型的折线做了对比,验证了BP神经网络剩余寿命预测模型的准确性和可行性。

(3)轴承剩余寿命是工厂里所要用到的一个重要参数,从模型产生的结果可以了解轴承的运转时间在5 800min、7 200min、9 000min时对应的剩余寿命分别为90%、43%、18%。能够准确、实时知晓剩余寿命,可以有效的减少企业的经济损失,对提高企业效益有较大帮助。

(4)与滑动轴承的寿命预测曲线[14]相比,滑动轴承的寿命预测曲线开始较为平稳,但经过一段时间后开始急剧下降,下降到一定程度后,又开始平稳下滑;而滚动轴承的寿命预测曲线开始运行时较为平稳,经过较长一段时间后,其剩余寿命预测曲线开始呈线性下降。