高湿热环境下隔震支座连接板防腐技术经济分析

2021-01-26林国琦田元福

林国琦,田元福

(海南大学 土木建筑工程学院,海南 海口 570228)

为有效地降低建筑物在地震力作用下的受损破坏程度,国内外学者经过大量研究,提出了建筑减隔震技术[1].例如日本、美国等多震国家在进行抗震设计时,广泛使用叠层橡胶支座来进行隔震.在我国云南省的昆明市、思茅、临沧、版纳等市州的部分高层建筑上也进行了应用.经过多次强烈地震的考验,发现其具有良好的隔震效果和出色的抗震性能.自住房与城乡建设部于2014年颁布《关于房屋建筑工程推广应用减隔震技术的若干意见》(建质[2014]25号)后,全国地震烈度较高的地区积极推行,包括海南省等热带沿海地区的建设项目上隔震支座大量被使用.

近几年的工程实践观察及有关文献的试验研究[2]表明,在长期海蚀环境下隔震橡胶支座的刚度会出现降低的趋势同时连接构件的腐蚀均会影响支座的正常使用稳定状态,最终可能导致地震作用中上部结构的安全性无法得到保证.因此,借鉴现有的海港工程防腐技术进行理论分析,提出适合在高湿热海洋地区的隔震支座防腐技术有重要现实意义.

1 隔震支座的表面防腐防护

隔震支座上下外层均设置连接钢板,钢板上预留螺栓孔,用来在安装过程中与上下部混凝土柱连接起来,基本结构见下图1.

图1 隔震支座结构示意图

现行规范《建筑隔震橡胶支座(JG/T 118-2018)》中限定,内部叠层钢板材料应采用Q235或者不低于Q235性能的钢板,对于封板则宜采用Q345的钢板.针对外观规定采用橡胶包裹,支座侧向不允许出现钢板外露的规定,但是针对上下连接钢板及附属连接螺栓的防护体系规范没有进行特别规定.

隔震支座上下连接钢板承受竖直方向传来的巨大建筑荷载,并且在地震作用中将水平荷载传递给橡胶本体,通过橡胶本体的变形实现地震能量的耗散,从而保护上部结构免受破坏.因此,连接板是隔震支座的重要组成部分.如在建筑设计寿命周期中,由于维护不当或者是防腐保护失效引起连接板或者是螺栓孔周围出现锈蚀,后果不堪设想.在内地城市,由于常年气候干燥,该问题并不凸显,但是在南方温度湿度较高的地区,大气锈蚀环境相当恶劣.因此,该问题应引起广大学者进行研究探索.

目前国内生产隔震支座的厂商较多,对支座表面钢结构的防护主要使用普通有机防腐涂料,其中常见的防腐体系有:酚醛类底涂+醇酸类面涂,氯化橡胶底涂+面涂等.采用的防腐涂料涂刷厚度根据隔震建筑的使用环境类别进行设计.通过调研发现普通隔震支座的表面防护油漆干膜厚度在80~150 μm左右.

2 高湿热海洋环境下涂层破坏机理

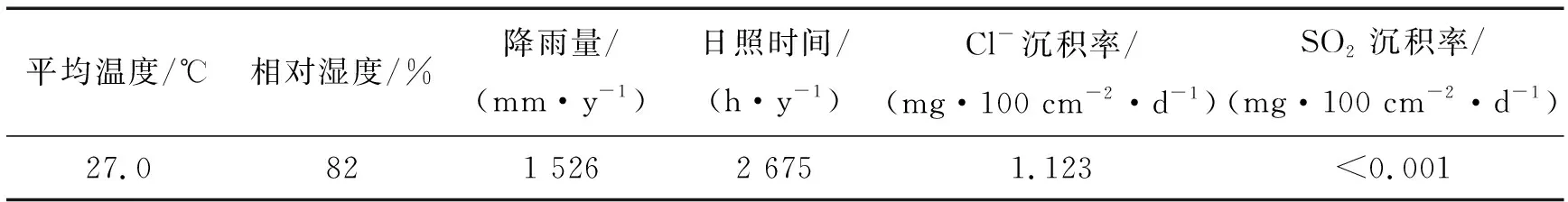

2.1 高湿热海洋大气特征西沙站是我国海洋大气环境腐蚀测试的试验站之一,其代表了南海海洋大气环境的典型特征.多年连续观测到的数据[3]表明了西沙站高湿热的特征,如表1所示.

表1 西沙试验站环境数据

工业和信息化部电子第五研究所在1999年1月~2000年7月期间开展过低碳钢18个月的连续户外暴露试验[4],试验的地理位置包括:西沙永兴岛、琼海和广州.最终测得腐蚀率从高到底排序依次为永兴岛、琼海、广州.其中琼海的腐蚀率为:49.3 μm·y-1.另外,马长李[5]等人经过数据对比认为海南万宁站的大气腐蚀性介于C4或者C5之间.

2.2 高湿热环境涂层破坏机理用于保护钢结构基材的涂层主要成份为高分子材料,在太阳光辐射及高温湿度的大气环境诱导下,高分子化学结构键薄弱位置发生断裂成为自由基,发生自由基反应,最终涂层的长分子链间裂解出现老化,与基材间的附着力下降,从而失去将金属与腐蚀介质阻隔的功能.

对于有机涂层的失效机理,国内外的相关研究很多.潘莹[6]等人认为影响丙烯酸聚氨酯涂层老化的主要因素有:阳光、热、温度、水和湿气等.李倩倩[7]等人在我国典型热带海洋气候条件的万宁试验站,进行丙烯酸聚氨酯涂层(BDC)近海大气的自然老化试验,对其在近海地区的老化历程及老化机理进行了研究,发现引起样品中期涂层失效的原因为腐蚀介质Cl-的侵入而引起的老化.

3 隔震支座上下连接钢板防腐方案的技术分析

《民用建筑设计通则》(GB 50352-2005)规定,3类普通建筑和构筑物设计使用年限为50 y.因此,对于隔震建筑中的支座设计寿命的合理年限应超过50 y.综上所述,现有的在隔震支座上下连接钢板上进行普通的有机涂层防护方法并不能满足高温高湿环境下的长效防腐要求.因此,在高温高湿环境中使用的隔震支座,其连接钢板的防腐须参照海上工程钢结构的防腐方案进行处理.目前主要的研究有:重度防腐涂层保护,金属热喷涂和使用耐候钢等防腐方案.

3.1 重度防腐涂层保护单纯使用有机涂层已经不能满足在恶劣的海洋大气腐蚀环境下的钢结构防腐蚀要求.因此,在重要的海洋工程中,采用的涂料里会添加一些化学性能比金属基材更活泼的金属材料,如锌粉、铝粉等,在发生电化学反应时金属Zn/Al能够对被保护基体进行牺牲阳极保护.重度防腐体系往往涂有多道涂层,包括底漆、中间层和面漆进行配套使用,最终的干膜厚度达300 μm以上.目前在海洋大气环境中,常用的防腐体系有无机富锌+焦油环氧涂料、无机富锌+环氧树脂涂料和玻璃鳞片涂料等.环氧富锌底漆的漆膜厚度达60~80 μm,以增强其牺牲阳极的保护能力.中间漆采用环氧云铁漆,厚度也较常规涂装厚度有所增加,并且考虑在高温、高湿环境下延缓水汽及盐粒子的扩散速度,面漆采用一道聚氨酯面漆加一层氟碳面漆,降低成本的同时有更好的结合力.经过上述防护方法的处理,涂层耐老化性能、耐蚀性能均得到提升,使用寿命可达10 y[8]以上,但在实际工程中每年需进行定期维护,对表面缺陷、脱落位置进行清洁、涂刷.

3.2 热喷涂封闭防护热喷涂技术最早于二十世纪40年代应用于金属防腐保护.通过高温的火焰、电弧、等离子体和压缩气体等热源,将活性粉体材料(一般为铝粉或者锌粉)加热并加速,形成熔化、半熔化或未熔化固态的高速粒子流,依次喷向预处理的金属表面,并在其上不断沉积而形成涂层的方法[9].热喷涂前期对金属工件的表面处理要求比较高(达到Sa2级以上),施工使用设备较笨重,工艺要求严格.但同时具有施工工件及场地不受限制,基体与防护材料间的粘接可靠、防腐寿命周期长等等优势,广泛应用于各种高度腐蚀环境中.

3.2.1 热喷涂防护的机理热喷Zn或喷Al后的涂层对于底层钢基体具有较高的附着能力,一般高于有机涂层要求的5 MPa.不同的施工方法产生不同的附着力,经过电弧热喷涂层可高达48 MPa,而火焰喷涂层的附着力则可达28 MPa.根据标准ASTM C633的测试方法,现场施工测试要求最低值为11~17 MPa.因此,经过热喷涂处理的工件表面行成致密的涂层,该涂层可以阻挡腐蚀介质的渗透,另外在大气形成的腐蚀环境中,由于Zn或Al的电位比较低,因此在电化学反应中牺牲阳极保护基材.Zn或Al涂层在腐蚀过程中生成难溶的钝化氧化物也进一步减缓腐蚀的反应进程,从而起到长时间保护基材作用.目前在一些近海钢桩、海上作业平台、及船舶储罐的防腐工程上使用并且取得较好的效果.

3.2.2 热喷涂防护寿命国内大量学者的研究,在严格的施工条件下经过热喷涂的钢构件在海洋环境中使用寿命可达20 y以上.周学杰[10]等人在榆林(海南三亚)海洋环境下进行连续22 y的长期曝露试验,对几种金属热喷涂涂层(Zn 、Al 、Al-Me-Re 和Zn-Al )经封闭涂装处理的复合防护体系和无机富锌为底涂层的重防腐蚀体系进行对比研究,指出喷Zn-Al涂层+聚氨酯涂层体系在海洋环境具中优良的防腐蚀性能,基本防护寿命可大于22 y.萧以德[11]等人研究发现通过电弧热喷涂工艺的合金涂层在大气和海水环境下的防腐性能表现优良,其中的Zn,Al和Zn-Al合金涂层能提供超过20 y的腐蚀防护寿命.

3.3 使用耐候钢耐候钢指通过添加少量合金元素(P,Cu,Ni,Cr等),使其在大气中的耐腐蚀性能比碳钢更优越的低合金钢.黄涛[12]的研究表明,在腐蚀环境中,耐候钢材表面生产出致密且连续的锈层,其主要成份为稳定的α-FeOOH,抑制了环境中腐蚀性Cl离子的渗透迁移,提高了材料的耐蚀性.

二十世纪初,美国、德国、英国和日本等国就开始对耐候钢进行大气暴露试验及相关研究.美国海军研究实验室的Southwell[13]等人经过16 y的海洋大气暴露试验,发现Ni-Cu合金的耐蚀性能表现良好,并且在腐蚀率为线性的假设下推断,该种合金50 y后的失重率仅为1.5 g·dm-2(腐蚀深度为1.7 mm).由此可知,使用该结构合金可满足海洋大气环境下建筑物隔震连接板的设计要求年限.

我国钢铁研究总院青岛海洋腐蚀研究所在国家自然科学基金委组织下于上世纪80年代开始进行钢材的腐蚀系统研究实验,并获得了大量的数据.通过8 y的大气暴露腐蚀数据进行回归分析,提出钢材的拟合腐蚀发展曲线[14]

D=Atn,

(1)

其中,D为碳钢腐蚀深度/mm,t为暴露时间/y,A,n为与环境有关的常数.

在腐蚀环境最恶劣的万宁站(大气腐蚀环境相当于西沙站)中,耐候钢种09CuPCrNi的A=0.027,n=0.62,由此推断出该合金50 y后的腐蚀深度仅为0.3 mm.

从上述相关研究可以看出,使用耐候钢的隔震支座在建筑设计年限(<50 y)内不需考虑腐蚀作用,且不需要进行防锈的维护,具有较好应用前景.

4 隔震支座上下连接钢板防腐方案的经济分析

从工程经济学角度来看,投资方案的选择应综合考虑设备在整个寿命周期内的制造、运行、维护和报废等各个环节产生的费用,并基于全寿命周期成本(Life Cycle Cost,LCC)进行最佳分析,从而选择最经济的备选方案[15].

4.1 隔震支座经济性模型构建费用现值法是根据基本折现率计算出每个备选投资方案在计算期内所有费用的现值,并由此进行评价方案经济效果的一种方法.应用中以费用现值最小的方案为最优.该方法要求各备选方案的所有费用流入和费用流出能估计出来,常用来对新建、改建、扩建项目进行经济性评价,在该评价的方法中LCC总成本主要由3个部分组成:一次投资成本(Investment Costs),简称IC;运行成本(Operation Costs)或者维护成本,简称OC;报废成本(Discard Costs),简称DC,考虑到隔震支座产品钢构件防腐失效后基本报废,因此可以简化取残值DC为零.

LCC的计算公式

LCC=IC+OC,

(2)

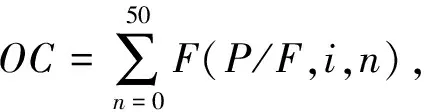

(3)

其中,n表示计算周期,即为隔震建筑设计周期中的第n年,n≤50;F表示第n年维修投入成本;i为折现率,根据文献[16]针对长期全寿命周期中折现率的研究,取i=2%.

4.2 隔震支座的腐蚀LCC分析

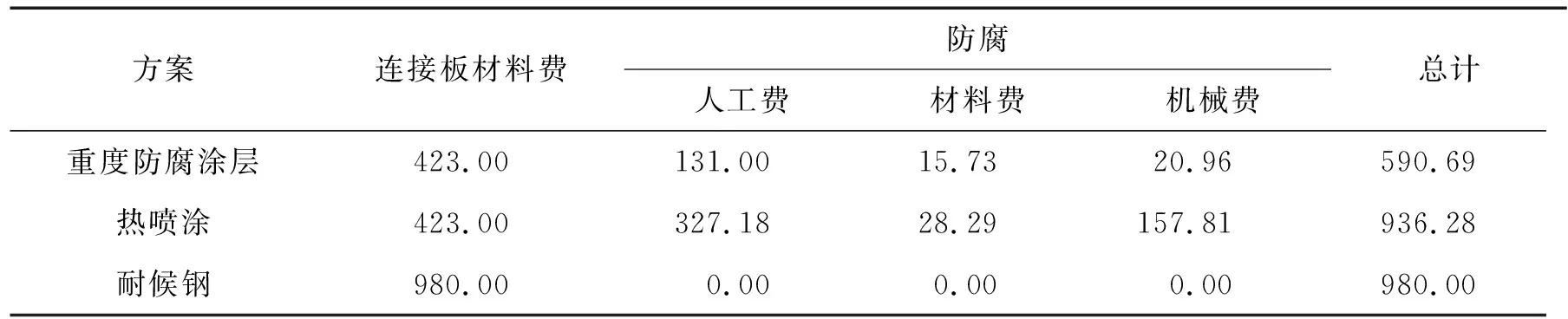

4.2.1 一次投资成本(IC)隔震支座防腐蚀的一次投资成本(IC),主要是隔震支座生产过程中用于钢构件防腐,投入使用前所发生的一切费用,主要包括原材料、钢构件表面处理、购买防腐材料、设备和人工成本等.根据调研,某制造商的LNR620型号[17]隔震支座连接板尺寸为640 mm×640 mm,表面为3层(底漆、中间漆和面漆)油漆防腐处理,按照定额计算防腐所占隔震支座总生产成本的比例较小.3种不同防腐方案的一次投入成本见表2.

表2 一次投入成本IC 单位:元·100 kg-1

2) 表2中连接板的材料费数据依据海口市市场调研价格.

从表2中所列的一次投入成本可知,采用第一种防腐涂层方案,劳动成本较低、技术成熟,所需要的投入也最小,也是目前广泛使用的方法;采用耐候钢方案则由于所用材料成本过大,整体投入相比最大.

4.2.2 运行成本(OC)隔震支座在正常使用期间由于外部环境潮湿或者发生地震使橡胶本体发生位移等,也会产生各类维护费用,比如环境保护、防腐维修和人工成本等.针对使用涂料体系防腐的隔震支座,维护成本包括对面层的处理及重新涂刷面层.目前针对一个隔震支座在其经济寿命周期内产生的维护成本,还缺少相应的数据,但是每种防腐的方法都有自己的防护寿命,所以在建筑的设计寿命周期内不可避免发生运行维护的费用.3种不同防腐方案的在设计寿命内的周期运行成本如下表3所示.

表3 50 y设计周期累计运行费用现值OC 单位:元·100 kg-1

2) 防腐涂层及热喷涂方案在设计寿命到达后基面需要进行电动工具进行除锈.

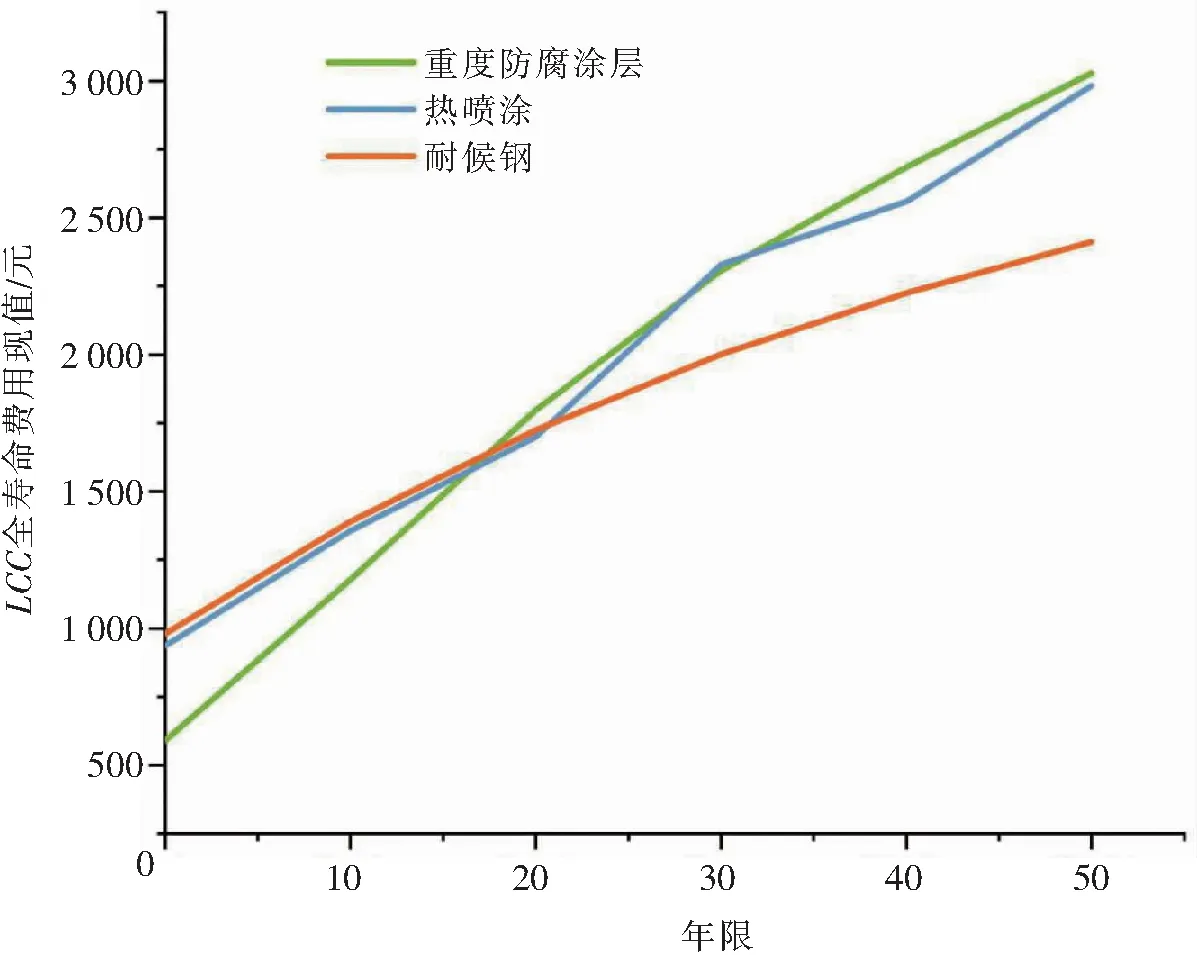

从表3中所列的运行成本可知,随着使用年限的增加,不同方案的费用现值增长的幅度不同,重度防腐涂层由于寿命较短,每次更新涂层需要的表面清理成本很大,累计运行成本最高;热喷涂使用寿命为20 y,累计运行成本偏高,而耐候钢在使用过程种只需要日常的巡检及清洁,几乎无需进行化学维护,所以运总体行成本最低.不同方案全寿命累计费用现值如图2所示.

图2 全寿命累计费用现值

从图2中可知,随着使用时间增长,整体费用也逐渐增加.按照现值年金计算得出3种方案的平均值(元·100 kg-1)分别为:重度防腐涂层保护96.30、热喷涂94.85、使用耐候钢76.68,可知对于设计年限为50 y的一般隔震建筑中的支座连接板使用耐候钢为最低投资方案.投入阶段(0 y),使用防腐涂层保护投入最低,但由于后期维护成本过大且大修频次过多,导致整体费用最高.因此,该方案并不适合选在50 y的设计周期内使用.重度防腐涂层在设计寿命为10~20 y左右设计寿命的环境中体现出成本优势,可选择使用;热喷涂方案则适合于20 y左右设计寿命的环境中使用;对于设计寿命超过25 y及以上的工件,则适合选用耐候钢.

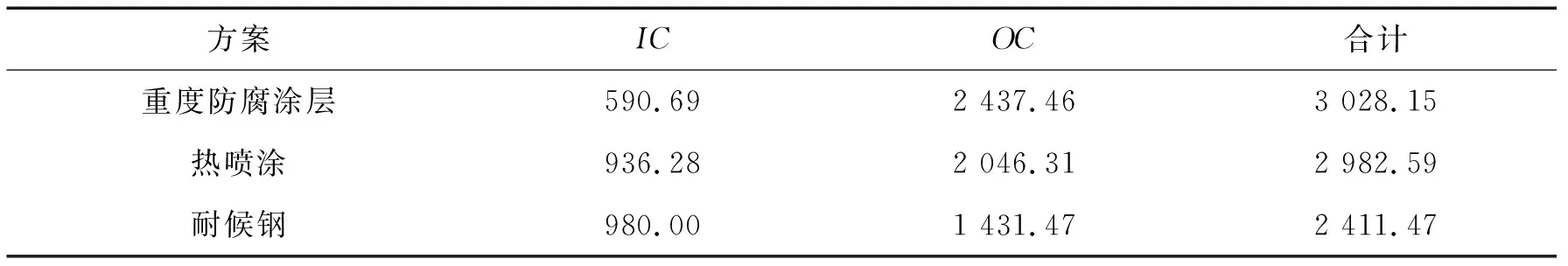

4.2.3 全寿命周期成本(LCC)不同方案的全寿命周期成本(LCC)如见表4所示.

表4 全寿命费用(LCC) 单位:元·100 kg-1

从表4不同方案的LCC(IC+OC)计算结果可以看出,在50 y的设计周期内,采用耐候钢进行防腐防护的全寿命费用现值为最小,主要原因在于该方案在使用年限内几乎不需要维护或者维护成本很低.按照时间价值理论,使用耐候钢方案为在隔震建筑中为最优选择方案.

5 小 结

由于《建筑隔震橡胶支座(JG/T 118-2018)》规范没有明确规定隔震支座钢构件的防腐防护方法.因此,目前普遍使用有机防锈涂层进行表面封闭,该方法具有施工简便,快速及造价便宜等特点,但是在高温和高湿环境中,比如海南、广东、广西沿海等地区,Cl-离子浓度较高,很容易破坏表面涂层从而使钢构件出现锈蚀,降低隔震支座的使用寿命,因此在该类环境中作为长效防护方法具有很大风险,建议不宜采用.

通过经济技术分析,在高湿热海洋环境下建筑隔震支座连接板、预埋板应使用耐候钢,虽然一次性投资较大,但是在建筑物运营期免除了大量的维护成本,并且能够保证建筑物在50 y的设计寿命周期内使用安全.