爆炸载荷下飞机典型加筋结构毁伤特性*

2021-01-26刘文祥童念雪殷文骏师莹菊张德志

程 帅,刘文祥,童念雪,殷文骏,师莹菊,张德志

(西北核技术研究所强动载与效应重点实验室,陕西 西安 710024)

加筋结构具有结构强度高、质量轻等优点,是飞机外表面的常见结构,也是支撑飞机强度、保证气动外形设计的重要基础。研究加筋结构在爆炸冲击波作用下的毁伤特性,对飞机抗爆能力设计有重要意义。

加筋板是飞机外型的典型机构,加筋板在爆炸冲击波作用下的破坏效应一直是装备设计中的热点问题。对于爆炸载荷下加筋板破坏效应的研究集中开始于20 世纪90 年代,是在梁、圆板、矩形板等简单结构冲击破坏效应的基础上展开的[1-2]。与简单板相似,加筋板在爆炸载荷作用下也主要存在3 种破坏模式:塑性大变形(模式Ⅰ)、拉伸撕裂(模式Ⅱ)和剪切撕裂(模式Ⅲ),其中模式Ⅲ一般发生在载荷强度较大[3]或材料强度较高[4]的情况下。模式Ⅰ下加筋板的变形规律相对简单,加强筋随面板共同发生塑性变形,且变形随爆炸载荷强度的升高而单调增大[5-6],且具有较好的线性关系[7-8]。对于模式Ⅱ的破坏情况,Nurick 等[7]的实验结果表明,加强筋能够减小板中心的位移,且随着加强筋刚度增高,拉伸撕裂的位置由边界逐渐过渡到加强筋处。Rudrapatna 等[9]建立了固支矩形加筋板动态响应模型,预测了相似的破坏模式。Yuen 等[10]进一步研究发现,加强筋虽然能够减小板中心的位移,但也限制了板的塑性变形能力,因而降低了拉伸撕裂发生时的载荷强度。同时,加强筋的分布也是影响加筋板抗爆性能的重要因素:单根加强筋位于板的对称面时可以起到加固效果,但等距、平行排布的双加强筋则会将板的变形限制在中心区域,降低加筋板拉伸撕裂的载荷阈值[11-12]。综上,根据使用条件合理设计加强筋的刚度和分布,是加筋板抗爆设计的前提[13]。

不难发现,目前对于爆炸载荷下加筋板的毁伤研究重点关注了板的大变形或撕裂破坏模式,对加筋板开始发生塑性变形的载荷阈值关注较少。而飞机为保持气动外形,爆炸载荷下仅能允许外表面加筋结构发生较小的塑性变形。本文中,通过实验和数值模拟,研究飞机表面典型加筋结构在爆炸载荷下的响应规律,并分析影响加筋板塑性破坏阈值的因素。

1 实验设计

本文中选取图1 所示的某型飞机典型加筋结构为研究对象。结构整体为近似的矩形,且有小幅弧度;长度约为870 mm、宽度约为480 mm,由蒙皮、外框、纵向加强筋和横向加强筋等4 种钣金件铆接而成。各钣金件的材料均为高强度铝合金,材料密度为2.84 g/cm3,弹性模量约为72 GPa,屈服强度约为270 MPa;泊松比约为0.3;强化模量约为0.7 GPa。外框内被加强筋分割为6 个部分,各部分的尺寸和各结构件的厚度分别如图1 和表1 所示。

图2 为实验现场的布局图。实验时将球形装药固定在地面的预埋钢板上,爆炸当量为1 kg TNT,预埋钢板为500 mm×500 mm 的方形板,厚度为30 mm。将加筋蒙皮试件固定在图3 所示的夹具上,夹具通过地钉固定。由于试件具有小幅度的弧度,在夹具上设计了螺杆和压紧片,并在压紧片和蒙皮之间添加了橡胶垫,避免在夹紧时造成预应力及试件变形。蒙皮表面和压力测点表面到爆心的水平距离均为4 m,试件的几何中心距离地面高度为0.55 m。根据点爆炸理论,设计的实验工况属于触地爆炸,设计的实验条件下蒙皮表面受到的冲击载荷应是近似均匀的[14]。压力传感器选用KD2004L 型压电传感器,量程为300 kPa,响应时间小于4 μs。传感器敏感面平齐安装在与试件夹具相似的支架的钢板上,测量钢板表面的反射压力历程。

图 1 某飞机典型加筋蒙皮试件Fig. 1 A typical reinforced skin specimen of an aircraft

表 1 试件各结构件的厚度Table 1 Thicknesses of different structural parts of the specimen

图 2 实验现场布局及夹具Fig. 2 Experimental layout and fixtures

图 3 加筋蒙皮试件夹具和压紧结构Fig. 3 Reinforced skin specimen fixture and compression structure

选取如图1 所示实验件横向加强筋中点、区域蒙皮中心等典型位置,测量爆炸冲击波作用下实验件动态响应的应变和位移。采用BA350-3CA 型应变花测量横向加强筋中点、蒙皮中心的应变。位移测量采用光子多普勒测速仪(photonic Doppler velocimetry, PDV),通过调节支架使光纤探头垂直对准实验件蒙皮背面[15]。实验测试系统采用电探针触发,电探针位于雷管上,雷管爆炸后的爆炸产物导通电探针形成触发信号。

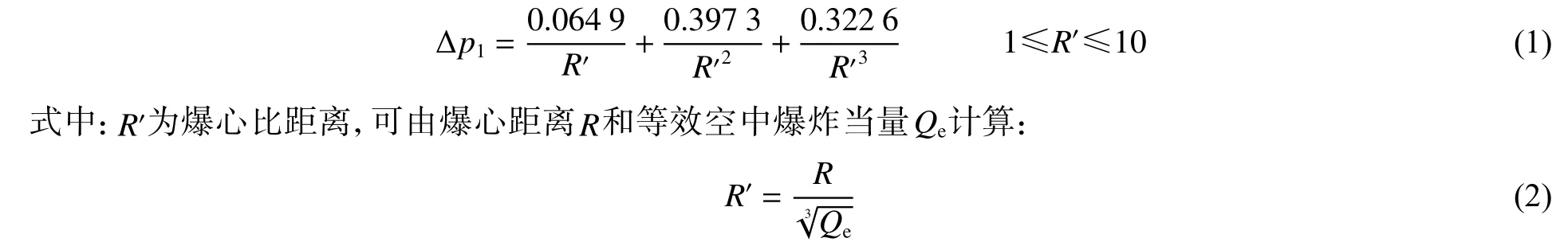

2 压力载荷数据及等效空中爆炸当量

实验中压力测点获得的原始数据如图4 所示,压力载荷超压峰值约为147 kPa,超压峰值到时约为5.5 ms,正压作用时间约为3.4 ms。根据经典爆炸理论,对于发生在理想地面的触地爆炸,相同爆心距离下,1 kg TNT 爆炸产生的冲击波特征与2 kg TNT 空中爆炸产生的冲击波特征相当。使用商业软件AUTODYN 建模计算2 kg TNT 爆炸条件下空中爆炸的冲击波历程曲线如图4 所示,可见实验测得的冲击波超压峰值与理想情况相比偏低,正压作用时间也偏短。主要原因是,实验场地的地面条件与理想地面有较大差距。如图5 所示,由于场地基础是非常松软的泥土和钢板刚性等原因,实验后钢板中心形成了明显的炸坑,导致形成的冲击波峰值和正压作用时间均低于理想地面假设的模拟结果。

图 4 实验和数值模拟得到的压力载荷历程Fig. 4 Pressure history curves obtained by experiment and numerical simulation

图 5 钢板中心形成的炸坑Fig. 5 The crater formed at the center of the steel plate

为确定非理想地面条件下实验中触地爆炸工况的等效空中爆炸当量,可采用以下计算方法[16]。首先,由Henrych 公式可以计算爆炸比距离下的自由场冲击波超压峰值:

3 结构响应数值模拟方法及数据分析

为了更准确地分析、研究爆炸载荷下实验件的动态响应规律,使用商业软件LS-DYNA 建立图6 所示的有限元模型进行数值模拟。为提高动态响应的计算效率和精度,模型的网格划分全部采用四边形壳单元,单元的尺寸尽量接近10 mm×10 mm。同时,为简化模型,建模时忽略了铆钉的影响,对加强筋、外框与蒙皮重合、铆接的区域也全部采用单层壳单元,单元的厚度设置为蒙皮与加强筋或外框结构的厚度之和。实验件材料的本构模型采用双线性模型。

但考虑到实验件的夹持方式并不是理想的固支或简支边界,为考虑夹持方式的影响,在模型中设置了夹紧片。夹紧片的网格仍然划分为壳单元,网格尺寸尽量接近10 mm×10 mm;壳单元的厚度为两侧夹紧片的厚度之和。夹紧片的材料为钢,采用线弹性本构模型,密度为7.83 g/cm3,弹性模量为200 GPa,泊松比为0.3。夹紧片的外边缘设置为固定边界。通过节点耦合方式计算夹紧片与实验件间相互作用。

模型中通过关键字“LOAD_BLAST”添加爆炸载荷。由于该关键字选取的工况为理想的空中爆炸,模型中的爆心坐标选取在通过蒙皮几何中心的法线上、距离蒙皮表面4 m 的位置;爆炸当量参考等效空中爆炸当量计算结果,为1.56 kg TNT。

图7 中将有限元模型应变测点的计算结果与实验数据进行了比较。由图7 可见,3 个测点应变时间历程曲线的最大值为曲线第1 个峰值。有限元模型计算得到的应变曲线第1 个峰值和变化趋势整体上与实验数据有较好的一致性。当应变曲线进入第2 个振动周期后,有限元计算结果、实验数据的振动基线略高于实验数据,其原因可能是有限元模型中没有考虑振动阻尼。

图8 中将有限元模型位移测点的计算结果与实验数据进行了比较。与应变数据相似,各测点的最大位移仍然是曲线的第1 个峰值;且第1 个振动周期过后,各测点的位移曲线均在位移为零的曲线附近振动,说明测点所在蒙皮区域的响应也在弹性变形范围内。从整体上看,有限元计算的位移历程曲线与实验数据变化趋势基本一致,但有限元计算的位移峰值与实验数据相比偏低。其原因可能来自两个方面:(1)有限元模型中的夹紧片是单层的,且厚度为实际夹具两片夹紧片之和,模型简化方法导致夹紧片刚度偏高,因而位移计算结果偏低;(2)有限元模型中夹紧片的外边缘设置为固定边界,而实际装夹中,为避免夹紧力过大导致蒙皮边缘变形,压紧片夹紧时使用的螺栓预紧力较低,即实验中压紧片的固定方式远达不到固定边界的要求,导致有限元模型计算的位移结果偏低。此外,蒙皮中心的位移是附近结构应变累积的结果,因此位移峰值的计算偏差可认为是附近应变计算偏差的加权积分,因而位移计算结果的偏差比应变偏差更大。

图 6 考虑夹具的有限元模型Fig. 6 A finite element model considering the response of fixtures

图 7 应变实验数据与模拟结果的比较Fig. 7 Comparison of experimental data and simulated results for strain

综上,通过有限元计算得到的实验件应变和位移结构响应历程与实验数据具有较好的一致性,能够反映爆炸载荷下实验件的变形历程。

4 加筋结构塑性破坏规律及影响因素

图9 为使用有限元模型计算的实验条件下加筋结构的等效应变分布云图。由图9 可见,实验选取的应变测点中,两个位于横向加强筋中点的测点变形接近弹性极限,位于蒙皮中心的应变测点仅发生小幅弹性变形。根据计算结果,实验件的两处位置还有塑性变形产生,分别位于一条纵向加强筋的中点附近,以及两条纵向加强筋与外框联结处,大小约为1%。上述计算结果表明,当加筋结构发生小幅塑性变形时,外框和加强筋是主要的承力结构。由图9 可见,受到横向加强筋影响,“几”字形结构的纵向加强筋的最大塑性变形出现在中点附近,以及纵向加强筋与横向加强筋的连接处,因此纵向加强筋的塑性变形是横向、纵向的双向拉伸变形叠加的结果。对于纵向加强筋与外框联结处,纵向加强筋的边界处于固支与简支之间,加载时边界处会发生拉伸变形,同时横向边框发生拉伸变形,因此也可认为纵向加强筋与外框联结处的塑性变形是双向拉伸变形叠加导致的。此外,加强筋与加强筋、外框联结处存在的应力集中现象,也是导致塑性变形较大的重要原因。

进一步地,选取图9 中塑性变形区域,分析实验件最大变形与载荷特性的关系。图10 为实验件最大变形与反射超压峰值、正压作用时间的关系。图10 中pr为触地爆炸冲击波在刚性壁面的反射超压峰值,tp为正压作用时间。由图可见,反射超压峰值相同时,随着正压作用时间增长,实验件的最大变形逐渐增大并逐渐趋近于极限;正压作用时间超过20 ms 后,实验件最大变形与极限值的偏差低于5%,此时反射超压峰值是影响实验件最大变形的主要因素。对比图7、图8 的结构响应曲线可知,实验件开始变形到第1 个应变峰值的时间不超过2.5 ms,即冲击波正压作用时间超过最大应变出现时间8 倍时,反射超压可能成为影响结构最大变形的主要因素。根据材料弹性模量和屈服强度,可知铝合金开始发生塑性变形的应变值约为3.75×10-3,对照图10 可知,能够引起结构塑性变形的反射超压峰值约为44.2 kPa。

图 8 位移实验数据与数值模拟结果的比较Fig. 8 Comparison of experimental data and simulated results for displacement

图 9 实验件等效应变云图模拟结果Fig. 9 Simulated effective strain contour in the specimen

图 10 不同反射压力峰值下,最大变形随正压作用时间的变化Fig. 10 The maximum deformation varied with positive pressure action time at different reflected pressure peaks

冲击波正压时间小于15 ms 时,反射超压峰值相同时,随正压作用时间增长,实验件最大变形显著提高。为分析此时影响实验件最大变形的主要因素,将反射超压峰值到时作为起始时间、结构响应第1 个应变峰值时刻作为结束时间,积分计算反射超压载荷的有效冲量[17]。图11 给出了正压作用时间小于10 ms 时,实验件最大变形随有效冲量Ieff变化的规律。整体上看,随着有效冲量增大,实验件的最大变形近似线性增大;受计算偏差、结构响应特性等因素的影响,实验件最大变形的计算结果分布在一个狭长的带状区域。因此,随着冲击波正压作用时间缩短,压力载荷有效冲量逐渐成为影响结构变形的主要因素,且引发结构塑性变形的有效冲量约为56.6 Pa·s。

图 11 不同反射压力峰值下,最大变形随有效冲量的变化Fig. 11 The maximum deformation varied with effective impulse at different reflected pressure peaks

5 结 论

通过实验和有限元模拟研究了爆炸载荷下飞机典型加筋结构的结构响应规律,基于实验中测得的压力、应变和位移历程数据和有限元计算结果,得到以下主要结论。

(1)采用超压峰值结合经验公式的方法,推算了非理想地面条件对触地爆炸效应的影响,实验测得的冲击波反射超压、实验件结构响应历程数据均证实了上述方法的可靠性。

(2)实验选取的加筋结构在爆炸载荷下的塑性变形首先除了出现在加强筋的中点,还可能出现在加强筋与加强筋联结处、加强筋与外框联结处,其原因与双向拉伸变形叠加、应力集中现象相关。

(3)随着冲击波正压作用时间增长,影响实验件最大变形的主要因素逐渐由有效冲量变化为反射超压峰值;冲击波正压作用时间较短时,引发实验件塑性变形的有效冲量阈值约为56.6 Pa·s;冲击波正压作用时间较长时,实验件最大变形主要受反射超压影响,引发实验件塑性变形的反射超压峰值约为44.2 kPa;冲击波正压作用时间超过最大应变出现时间8 倍时,反射超压可能成为影响结构最大变形的主要因素。