基于Simplorer /Simulink联合仿真计算IGBT损耗的方法

2021-01-25张幸福肖明康石其辉

朱 元,张幸福,肖明康,石其辉,陆 科

(1.同济大学 汽车学院,上海 201800;2. 同济大学 中德学院,上海 201800)

0 引 言

电动汽车凭借其优良的节能环保性能受到越来越多人的青睐,IGBT作为电动汽车不可缺少的重要部件,其可靠性也成为人们研究的重点。由于IGBT经常工作在高温、高功率的环境下,工作时其内部结温会不断升高,从而产生热应力,最终将在封装的薄弱环节处引起失效[1]。研究表明,约55%的功率模块失效是由于IGBT结温引起的[2]。而IGBT的损耗计算是估计结温的前提,因此,有必要准确计算IGBT的损耗,为选择合适的功率模块,设计合理的散热装置,以及对IGBT可靠性分析提供数据支持。

目前,国内外有关IGBT损耗研究主要通过搭建IGBT物理模型或者通过公式推导进行损耗计算[3-6]。物理模型方法主要采用Pspice[7]、Saber[8]等仿真软件,使用电源、电容等一些相对简单的元件,搭建器件物理模型来仿真IGBT动态特性,得到IGBT模块瞬间电流、电压波形进而计算损耗。然而,这些仿真软件难以搭建电路控制模块,且没有考虑负载电机模型对损耗的影响。采用Simulink搭建损耗公式可以比较容易地实现损耗计算,且Simulink模型能够实现电路控制模型的搭建,但是模型没有考虑IGBT开关延迟等情况,这就导致了仿真结果不准确,不能完全反映电机运行的真实情况,得到的逆变器IGBT损耗也与实际结果相差较大[9-10]。也有通过联合仿真的方式,对电机进行控制。文献[11]基于Simplorer/Maxwell的联合仿真对高速感应电机进行控制,计算和分析了电机电磁损耗,然而没有考虑逆变器IGBT模块的损耗;文献[12]通过Simplorer/MATLAB联合仿真,实现了光伏并网逆变器的仿真建模,研究重点主要在与逆变器并网电流的控制策略上,同样没有考虑逆变器IGBT模块的损耗问题。

本文提出了基于Simplorer/Simulink的联合仿真计算IGBT损耗的方法。首先分析推导了IGBT损耗计算公式,然后在Simulink中搭建电机控制算法与损耗模型,在Simplorer中搭建IGBT模型与电机有限元模型,通过联合仿真的方式发挥各自软件的优点,最后进行实验验证,发现相较于公式计算结果,联合仿真结果获取的损耗更加接近逆变器IGBT的实际工作情况。

1 IGBT损耗计算

IGBT模块的开关过程如图1所示。从图1中可以看出,IGBT的损耗包括导通损耗和开关损耗两部分,本文采用近似计算的方法,针对一个电流周期,分别对导通与开关损耗进行计算[13]。

图1 IGBT模块的开关模型

1.1 IGBT导通损耗

IGBT的导通损耗是指IGBT完全导通时所产生的损耗,主要由IGBT的导通电流和导通压降决定。假设电流周期为Tc,开关周期为Tsw,一个电流周期内有N个开关周期,则导通损耗可计算如下:

(1)

式中:Vceo为IGBT导通时的压降;Rce为IGBT的导通电阻。

考虑到电流周期Tc远大于开关周期Tsw,故可得:

(2)

式中:D(t)为IGBT导通的占空比。

基于文献[14]对损耗的研究,可以对式(2)进行简化计算,得到IGBT导通损耗公式:

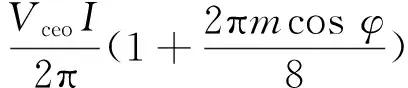

(3)

式中:I为相电流最大值;m为调制比;φ为功率因数角。

类似地,可计算续流二极管FWD导通损耗公式,不同的是FWD导通的占空比为1-D(t)。

(4)

式中:Rf为FWD导通电阻;Vf为FWD的导通压降。

1.2 IGBT开关损耗

IGBT的开关损耗是指在开关过程中产生的损耗,包括开通损耗和关断损耗两部分[15]。其表达式如下:

(5)

式中:fsw为逆变器开关频率。

开关损耗与输出电流大致成正比,可以根据器件数据手册中的额定电流I下的每次开通和关断能量损耗,对瞬时电流i下的单个开关能量作线性近似[16]。在实际应用中,直流母线电压也是影响器件开关损耗的主要因素,因此也要在额定电压的一定范围内对损耗作线性调整。考虑到这两个因素,可以得到改进后的开关损耗计算公式:

(6)

式中:fsw为逆变器开关频率;Eswref为数据手册中IGBT的开关损耗;Vdc,Imax分别是仿真过程中的母线电压和相电流最大值;Vdcref,Imaxref分别为数据手册中母线电压与相电流最大值的参考值。FWD开关损耗也可以根据同样的原理得出:

(7)

1.3 IGBT总损耗

以上分析的是单个IGBT及其反并联续流二极管的功率损耗,由于整个逆变器是由6个IGBT与FWD组成,其总损耗可以近似认为是单个IGBT损耗及FWD的6倍,因此总损耗p如下:

ptotal=6(pIGBT_cond+pIGBT_sw+pFWD_cond+pFWD_sw)

(8)

2 联合仿真建模

为模拟逆变器带有电机负载时的运行情况,弥补Simulink仿真时忽略电机自身的非线性特点和IGBT非理想开关的特性,以及ANSYS Maxwell 软件进行电机的电磁仿真过程中无法加入电机控制算法的问题,本文提出在Simulink中搭建电机控制算法与损耗模型,在Simplorer中搭建IGBT模型与电机有限元模型,通过联合仿真的方式对IGBT损耗进行研究。该方法的仿真效果更加接近逆变器实际工作情况,获取IGBT损耗也更加准确。

2.1 Simplorer中模型搭建

Simplorer主要进行电机场路耦合,即通过在Simplorer中建立逆变器模型,然后在Ansoft Maxwell 中设置Simplorer接口功能,将电机的电磁模型导入到Simplorer中,最后将仿真电流等参数反馈至Simulink模型。

Simplorer软件中半导体器件选用高级动态模型来建模。首先需要根据 IGBT手册查找相应的参数,通过IGBT建模工具提取参数,如转移特性曲线和输出特性曲线,然后进行隔热设置,保存后生成测试电路,执行测试电路可得到IGBT的开通关断曲线。图2为搭建完成的IGBT开关过程示意图。测试波形中存在导通和关断延迟,证明设计的IGBT符合使用要求,能够反映IGBT实际的工作状况。

图2 Simplorer中IGBT模型开关波形图

完成逆变器中IGBT模块建模后,便可以导入电机的有限元模型。电机的端部电感和电阻是不能忽略的,因此要在逆变器与电机之间添加端部电感和电阻。在电机输出一侧,还需要添加测量模块来获取电机参数,包括电机转速、角度以及转矩等变量,电机控制算法根据这些参数对电机进行控制。设置完成后,可以通过Simplorer直接获取IGBT两端电压与电流的变化,进而得到损耗。

2.2 Simulink中模型搭建

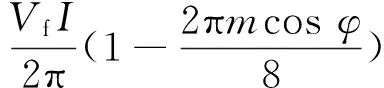

将电机控制模型、逆变器IGBT模型、电机电磁瞬态场模型通过AnsoftSimplorer软件整合以后,便可以通过Simulink建立三相电机控制的联合仿真模型。Simulink中的模型主要包括电机控制模块和损耗计算模块两部分组成。

电机控制模块主要通过FOC控制算法实现对电机的控制。FOC算法实现过程为采集到三相电流,经过Clarke变换后得到两轴正交电流量Iα,Iβ,然后通过Park变换得到旋转坐标系下电流Id,Iq,在实际控制中,一般采用Id=0的控制策略。将Iq与Id反馈与命令的差值分别送进PI调节器,得到对应的输出Vq和Vd;通过传感器得到电机转过的角度,进行Anti-Park变换,得到Vα,Vβ,然后根据SVPWM算法获取逆变器开关的工作状态,并控制逆变器工作,驱动电机转动[17-18]。

损耗计算模块在前面已经详细推导过,将电机控制算法中获取的Id与Iq、Vd与Vq、转角θ、逆变器母线电压VL等变量输入损耗计算模块,即可完成Simulink中公式计算的模型搭建,其模块框图如图3所示。

图3 Simulink中电机控制算法与损耗计算模块

2.3 联合仿真模型

在完成Simplorer与Simulink中的模型搭建以后便可以对两个软件进行接口的配置,具体过程如下[19]:

1) 在Simplorer中添加Simulink连接部件,并对Simulink部件的输入输出端口根据需要进行添加,按照端口与Simplorer中端口进行连接,完成Simplorer部分的配置。

2) 对Simulink进行配置,添加S-Function模块,输入的函数对应Simplorer中的文件名,然后将对应端口连接,连接过程中要保证各个端口数据类型一致。之后设置求解器参数,参数设置要与Simplorer中的设置保持一致。

3) 初始化电机控制系统仿真模型、电机电磁瞬态场仿真模型和逆变器仿真模型的仿真时间和步长;判断模型之间是否建立连接;若能够建立通讯,则可以进行联合仿真计算。

Simplorer联合仿真平台得到MATLAB Simulink输入的控制IGBT模块开关的信号,并经过IGBT驱动信号产生的三相电流输入到Maxwell电机模型中,软件记录电机模型输出的三相电流和电机转矩、转速、转角等信息,最后得到基于联合仿真获取的IGBT损耗和基于公式推导获取的IGBT损耗。图4为联合仿真的总体结构框图。

图4 联合仿真总体结构图

3 仿真结果

仿真实验中,IGBT模型型号为英飞凌FS820模块,电机模型参数如表1所示。

表1 联合仿真负载电机参数表

在配置好仿真步长后,点击Simulink中的开始按钮,即可进行联合仿真。仿真给定的母线电压为350V,冷却液温度为25 ℃,流量为10L/min,开关频率10kHz,控制电流Id=0,Iq=300A,转速设定为1 000r/min。

对仿真结果进行分析,发现三相电流呈正弦形,且三相电流波形峰值与给定的Iq相等,如图5所示,说明电机能够正常运行。IGBT导通电流也呈正弦形,且当IGBT两端电压为母线电压时,通过IGBT的电流为0,此时IGBT处于关断状态;而当两端电压近似为0时,导通电流达到最大值,IGBT处于导通状态,如图6所示,说明IGBT模块开关正常,模型搭建准确。

图5 联合仿真三相电流波形图

图6 联合仿真IGBT的电流与电压波形图

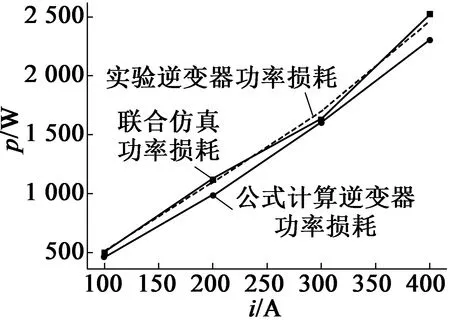

图7为采用功率分析仪进行实际实验、联合仿真计算与公式计算得到的逆变器损耗波形对比图。可以发现,在相同条件下,联合仿真结果更加接近实验结果。

图7 联合仿真IGBT损耗对比

4 结 语

本文通过对IGBT损耗进行分析,并通过Simplorer与Simulink联合仿真的方式,实现了对带有电机负载的IGBT模块的控制以及损耗计算,与传统的损耗计算方法相比,具有以下优点:

1) 联合仿真能够将逆变器中IGBT模块开通和关断的延迟过程体现出来,更加符合逆变器的实际工作过程;

2) 通过电机控制算法和电机本体的Maxwell模型进行联合仿真,使得电机的工作状态与实际工作状态更为接近,相比较于传统的Simulink仿真模型,三相电流的仿真值更加准确,计算得到的损耗更可靠;

3) 仿真结果取得了良好的测试效果,不再需要进行大量的试验过程,提高了测试效率,有效降低了逆变器选型的时间成本;此外,计算得到的损耗也为IGBT结温估计计算提供了数据,可对逆变器工作时的可靠性进行评估。