高速动车组甩油环密封泄漏特性研究

2021-01-25王本涛王起梁

李 森 王本涛 王起梁

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213000)

迷宫密封作为旋转机械领域的关键部件,在工业生产中发挥着重要作用。高速动车组齿轮箱一般采用迷宫密封结构,但由于齿轮箱内部流场复杂,压力波动大,同时伴随气液两相流动过程,密封系统存在失效风险。尤其是随着轴端转速的增加,箱体平衡温度快速上升,内部压力增加,可能在轴端出现窜油、漏油等现象,严重影响齿轮箱运行安全。因此,有效控制迷宫密封高低压过渡区域的泄漏流动,提升设备运行的安全性十分重要。

最初对于迷宫密封的研究主要采用基于热力学分析和试验修正相结合的方法估算密封系统的泄漏量[1]。但由于理论模型未考虑泄漏流动效应,导致这些公式的计算结果偏差较大。随着计算流体力学的发展,研究者对于迷宫密封系统的分析逐渐深入。其中,Rhode等[2]采用有限元法对迷宫密封进行了系统分析,指出密封齿数和密封间隙对密封效率影响较大,密封齿厚影响较小,而旋转轴的摩擦损耗提升了密封效率; Childs等[3]通过对比研究转子(TOR)/静子(TOS)上布置密封齿对迷宫密封系统泄漏特性的影响,指出TOS的泄漏量比TOR增大约5%~10%。除了结构尺寸的影响,Witting等[4]的试验指出,随着密封入口马赫数和雷诺数的增加,密封效率也将得到提升。

综合已有关于迷宫密封系统的研究,已有文献中的不足主要体现在以下两方面:(1)关于迷宫密封的研究都是以空气为工质,而工业生产中常见的以润滑密封为主导的两相流动研究极少涉及。与空气相比,密封中的油气两相流动过程受力更为复杂,两相交互作用强烈,准确计算密封端内两相流场的分布形态将有助于给出更合理的密封端结构设计;(2)关于两相流动条件下迷宫密封甩油环结构参数变化对密封泄漏特性影响的研究鲜有涉及。类似结构下不同旋转角度、悬臂/壁面间隙和进出口压差将显著改变密封端的流场结构,进而对密封端的泄漏特性产生影响。因此,开展在两相流动条件下甩油环密封的流动与泄漏特性的研究十分必要。

下文采用油/气均匀两相流动模型,对高速动车组甩油环密封内部的流场结构进行了研究,分析了不同旋转角度、悬臂/壁面间隙和进出口压差条件变化对甩油环密封的流动与泄漏特性的影响,得到了泄漏特性变化的趋势及规律,以期为更高性能的甩油环密封优化设计提供参考。

1 计算模型

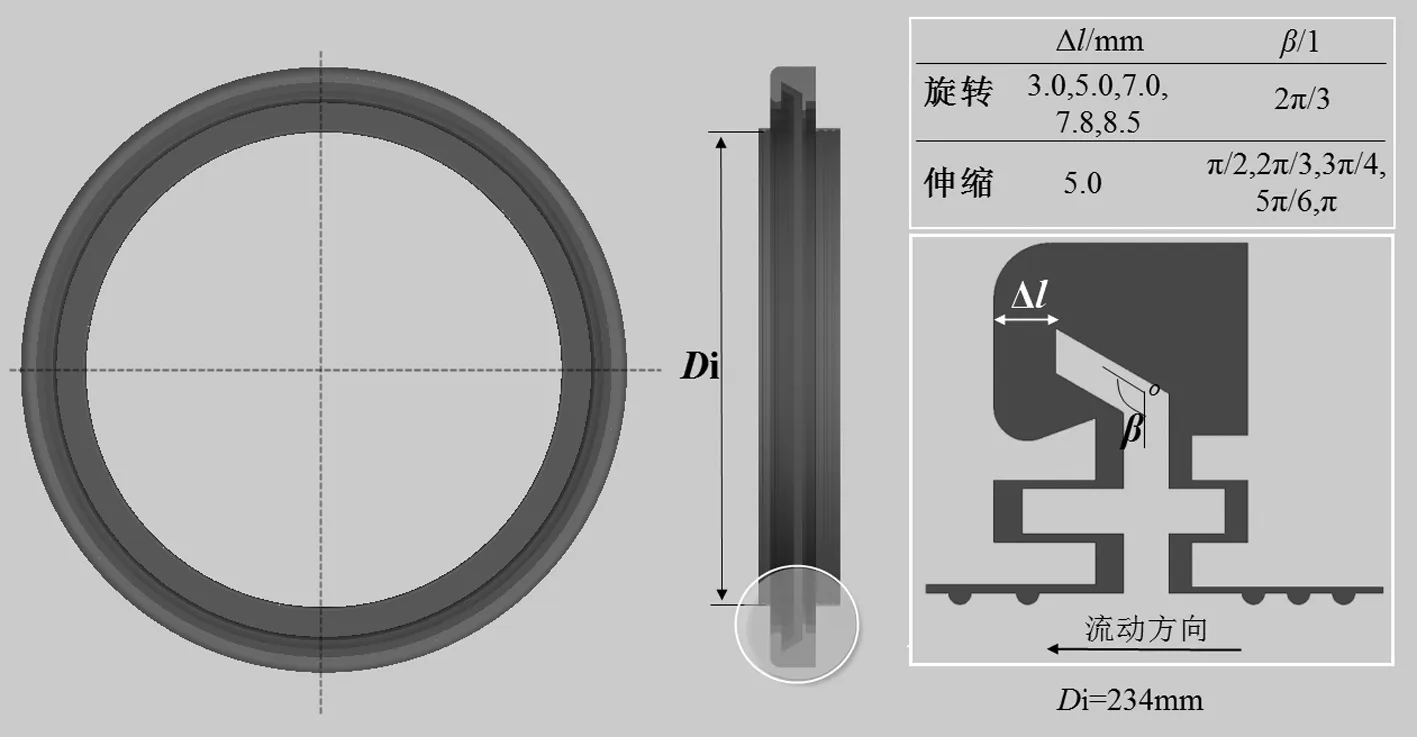

参考现有高速动车组齿轮箱密封端设计,构建如图1所示的甩油环计算模型,并以此为基准,通过改变甩油环悬臂旋转角度β和悬臂/壁面间隙Δl,研究密封的流动与泄漏特性。结构尺寸的变化规律如图1所示。

图1 甩油环关键几何尺寸

流体计算域采用多块结构化网格,并对壁面进行了加密处理,以保证计算域壁面第一层网格的y+值趋近于1。经过网格无关性验证,不同结构的网格节点数基本保持在300~400万之间。考虑到密封结构的周期性,选取一个弧段(15°)作为研究对象,弧段两侧采用周期性边界条件。表1给出了计算所采用的边界条件和求解方法。进口给定总温总压,出口给定背压。针对旋转/伸缩的每一个结构,通过调节进口总压使落压在1.5 kPa~5 kPa之间变化。CFD计算的收敛判据为控制方程的残差达到10-6量级,同时进出口流量残差小于0.1%。

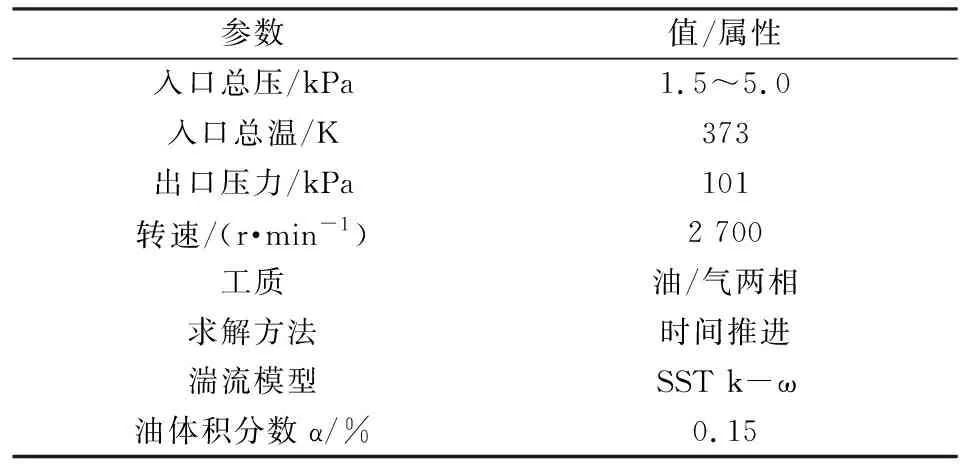

表1 边界条件及求解方法

2 数值处理方法

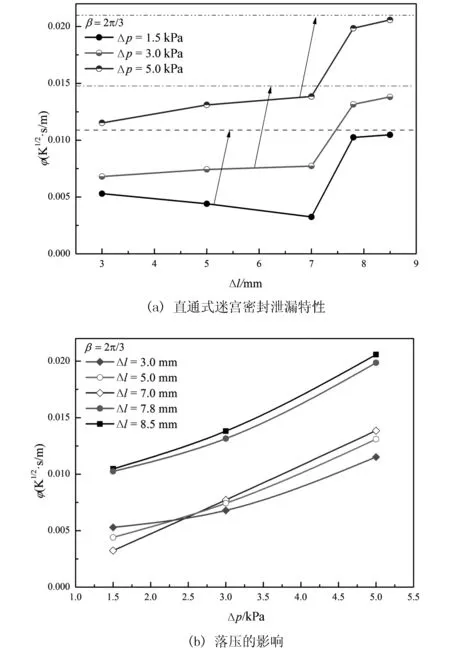

不同的湍流模式对于流场计算结果的准确性有较大影响。根据相似原理,本文采用文献[5]提供的直通式迷宫密封试验件作为计算模型,并与文献[1]中的Martin一维迷宫式密封泄漏关联式结果进行了比较。迷宫密封模型的尺寸、边界条件与试验相一致。如图2所示,RNG K-ε模型过高地预估了密封的泄漏量,一维试验关联式的计算结果相较于试验结果偏低,而采用SST K-ω模型的计算结果与试验值吻合较好。因此,下文甩油环流场计算采用SST K-ω模型来求解三维RANS方程。

图2 直通式迷宫密封泄漏特性

3 计算结果与分析

3.1 不同悬臂/壁面间隙的影响

为便于表征不同几何参数和工况下的泄漏特性,本文采用Stocker等提出的泄漏系数

其中:m为泄漏量,P0、T0为入口总压总温,Ale为泄漏通流面积。图3给出了不同悬臂/壁面间隙和进出口压差条件下密封泄漏量的变化规律。总体而言,随着悬臂/壁面间隙的增大,泄漏量逐渐增加。不同进出口压差条件下的泄漏量变化略有区别。当进出口压差为1.5 kPa时,泄漏量随悬臂/壁面间隙的增大呈现先减小后增大的趋势。泄漏量随悬臂/壁面间隙的变化存在临界值。当间隙值低于这一临界值时,间隙减小带来的泄漏量降低效果并不显著(同时可能诱发悬臂振动);间隙值高于临界值时,泄漏量急剧增大,之后趋于平缓并接近无甩油环时的泄漏量,说明此时甩油环的作用可以忽略。图3(b)为5种不同间隙下泄漏量随进出口压差的变化规律。根据流量函数方程,泄漏量与落压比成正比。因此随着进口压力的上升,泄漏量呈线性增加。

为了分析悬臂/壁面间隙变化对泄漏量影响的成因,图4为当进出口压差为1.5 kPa时,甩油环附近的油相体积分数和速度流线分布。受流体惯性和壁面的限制作用,甩油环尾缘流束收缩引起有效通流面积减小,由几何结构造成的突扩过渡产生强的逆压梯度, 引起流动在甩油环尾缘发生流动分离。流动分离使得甩油环尾缘形成两个关于尾缘射流流面对称的反旋转涡对,这一低压区涡对在尾缘射流两侧卷吸射流区流体进入两侧腔室,并通过离心分层作用将油相分离,形成如图所示的油相分布。油相射流主要由自由射流区、冲击滞止区和壁面射流区三部分组成。在自由射流区内,射流边界层与外部流体之间的剪切作用为流体质量、动量和能量交换提供驱动,射流在两侧漩涡作用下发生相应偏转。在冲击滞止区内,射流倾角对射流冲击面流场产生强烈影响:当悬臂/壁面间隙减小时,射流倾角减小,射流“下坡”L侧回流区的尺寸变小,而“上坡”R侧回流区的尺寸变大,倾斜冲击射流场的最大压力区向“上坡”侧转移,两侧腔室湍流耗散作用显著增强,对泄漏过程起到明显阻滞作用。

图3 不同悬臂/壁面间隙下的泄漏特性

图4 不同悬臂/壁面间隙下的油相体积分数及速度流线分布

密封的泄漏量同时取决于射流刚度和射流入射角度。改变悬臂/壁面间隙将显著改变尾缘泄漏射流的攻角和强度。为了表征尾缘射流分布特征对泄漏量的影响,图5所示为对应进出口压差下甩油环尾缘射流的冲击特性。定义射流雷诺数如下:

Re=ρoiluha/μoil

其中:ρoil为润滑油密度,u为射流初始速度,μoil为润滑油黏度,h为尾缘混合相射流宽度,定义为从壁面开始,沿法线方向至油相体积分数α为壁面油相体积分数90%的区域宽度。如图5所示,将尾缘泄漏射流近似简化为单边约束的湍流射流,得到与图4射流核心区相对应的无量纲速度衰减分布。可以看到,不同间隙下射流的衰减规律相似,但衰减速率随间隙的增大逐渐递增。这主要与射流雷诺数和射流冲击距离相关。射流雷诺数与悬臂/壁面间隙成反比,射流雷诺数越大,射流刚性越强,流体保持自身运动状态的能力越强。定义射流冲击距离H如下:

H=Δl/cosθ

其中:入射角度θ为“上坡”侧夹角,Δl为射流出口到冲击壁面的法向间距。当悬臂/壁面间隙降低时,入射角度逐渐趋近于射流出口角度,射流冲击距离减小,射流阻滞特性增强,但同时射流油相质量流量增加。总体而言,悬臂/壁面间隙减小一方面使得甩油环尾缘射流强度增加,湍流耗散作用增强,对泄漏过程起阻滞作用。但同时射流强度的增加也导致油相质量流量增加。当悬臂/壁面间隙大于临界值时,射流特征起主导作用,降低悬臂/壁面间有助于增强湍流耗散,降低泄漏量;当悬臂/壁面间隙远小于临界值时,油相流量起主导作用,泄漏量增加。

图5 不同悬臂/壁面间隙下的射流冲击特性

3.2 不同旋转角度的影响

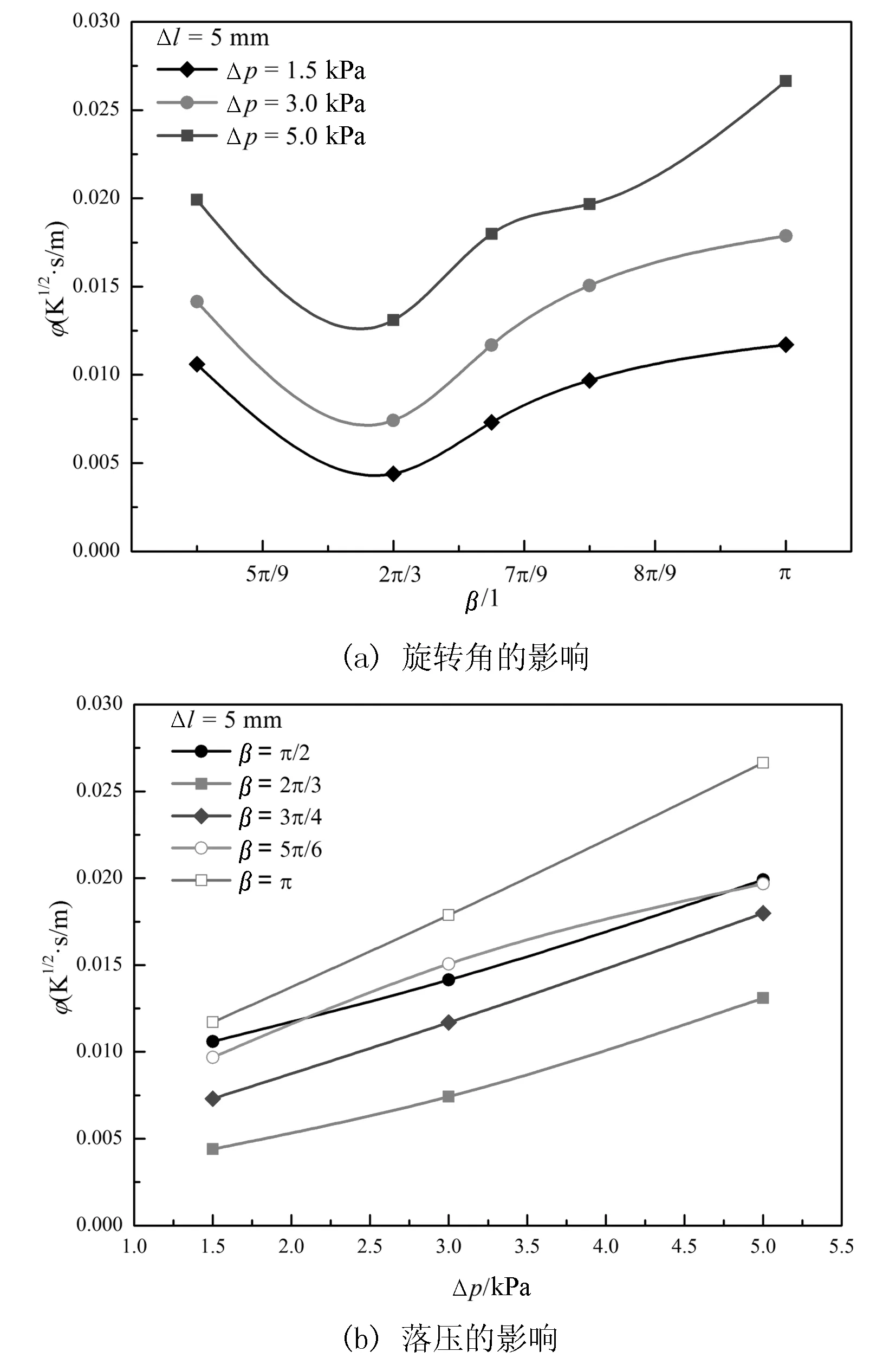

图6所示为不同旋转角度和进出口压差条件下密封泄漏量的变化规律。不同进出口压差条件下的泄漏量变化规律基本相同。以2π/3作为临界点,当旋转角度低于临界值时,密封泄漏量随着转角的增大而降低,降低的幅度介于15.2%~25.5%之间;当旋转角度高于临界值时,泄漏量随着转角的增大而增大,增幅在11.3%~18.6%之间变动。可以看到,相比于悬臂/壁面间隙的影响,密封的封严性能对旋转角度的变化更敏感。图6(b)为5种不同旋转角度下泄漏量随进出口压差的变化规律。与上一节类似,根据流量函数方程,泄漏量与落压比成正比。因此随着进口压力的上升,泄漏量呈线性增加。

图6 不同旋转角下的泄漏特性

不同旋转角度下泄漏量的变化主要是由射流特征变化进而引发的耗散作用产生。改变旋转角度改变了射流速度,加剧了泄漏流与内壁面的摩擦作用,同时给分离涡注入能量,加强了涡的耗散。对于本文的密封结构,封严效应主要包括甩油环处的流束收缩效应与节流效应、腔室内的湍流耗散效应(湍动能耗散成为热能)、壁面的剪切效应以及透气效应。腔室的湍流耗散和壁面剪切有助于提升密封性能,而透气效应则弱化了密封性能。不同转角下甩油环密封的封严性能同时还受甩油环下部喉道有效通流面积的影响。转角低于2π/3时,随着转角的增大,有效通流面积减小,封严性能增强;当转角高于2π/3时,随着转角的增大,有效通流面积增大,封严性能弱化。

4 结论

对不同旋转角度、悬臂/壁面间隙和进出口压差条件下甩油环密封的流动与泄漏特性进行了数值研究,得出主要结论如下:

(1)甩油环密封的泄漏量同时取决于射流刚度和射流入射角度。射流雷诺数越大,射流刚性越强,入射角度越趋近于射流出口角度,但同时油相流量增加。

(2)不同旋转角度、悬臂/壁面间隙和进出口压差对甩油环密封的泄漏特性有重要影响。悬臂/壁面间隙增大,泄漏量逐渐增加。泄漏量随悬臂/壁面间隙的变化存在临界值。当间隙值低于临界值时,间隙减小带来的泄漏量降低效果并不显著;间隙值高于临界值时,泄漏量急剧增大,之后趋于平缓并接近无甩油环时的泄漏量。设计时综合考虑结构的流动及强度特性,间隙值应略低于临界值。

(3)一定间隙下,甩油环悬臂存在最佳转角。当转角低于临界值时,密封泄漏量随着转角的增大而降低,当旋转角度高于临界值时,泄漏量随着转角的增大而增大。