硫铁矿制酸系统转化工序技改实践

2021-01-25林天云徐洁书

林天云,徐洁书

(铜陵有色金属集团股份有限公司铜冠冶化分公司,安徽铜陵 244001)

铜陵有色金属集团股份有限公司铜冠冶化分公司(以下简称铜冠冶化)有2 套400 kt/a 硫铁矿制酸系统,主要用于处理公司内部矿山铜选尾矿硫精砂和高硫铁,分别于2007 年和2009 年建成投产。两套系统配置相同,均采用ⅢⅠ-ⅣⅡ、“3+1”二转二吸制酸工艺。硫酸生产装置投入运行后,运行情况良好,各项主要指标均达到设计值。受硫酸市场价格的影响,铜冠冶化对原料配比进行了调整,调整后入炉原料含硫w(S)仅为28%左右,较原设计值36%相差较大,导致进入转化工序的烟气SO2浓度降低,转化器各段温度过低。为适应工艺条件的变化,铜冠冶化对转化工序进行了相应的改造。

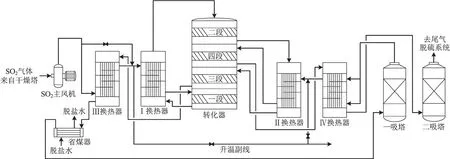

1 转化工序工艺流程

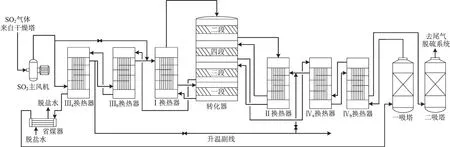

转化工序工艺流程见图1[1]。

从SO2鼓风机来的冷气体(俗称一次气),经Ⅲ换热器和Ⅰ换热器加热到425 ℃,进入转化器一段催化剂层。经转化器一段、二段和三段催化剂层催化氧化后,SO2转化率约为94.7%,生成的SO3气体经换热器换热后再经省煤器换热,温度降至180℃送往一吸塔制取硫酸。一吸塔出来的SO2气体(俗称二次气)经Ⅳ换热器和Ⅱ换热器加热到430 ℃,进入转化器四段催化剂层进行第二次转化。经催化转化后SO2总转化率不低于99.80%,生成的SO3气体经Ⅳ换热器换热降温后送往二吸塔制取硫酸。在各换热器进行换热时,被加热的SO2气体走换热器的壳程,而被冷却的SO3气体则走换热器的管程。

图1 转化工序工艺流程

2 转化工序运行状况及存在问题

2.1 运行状况

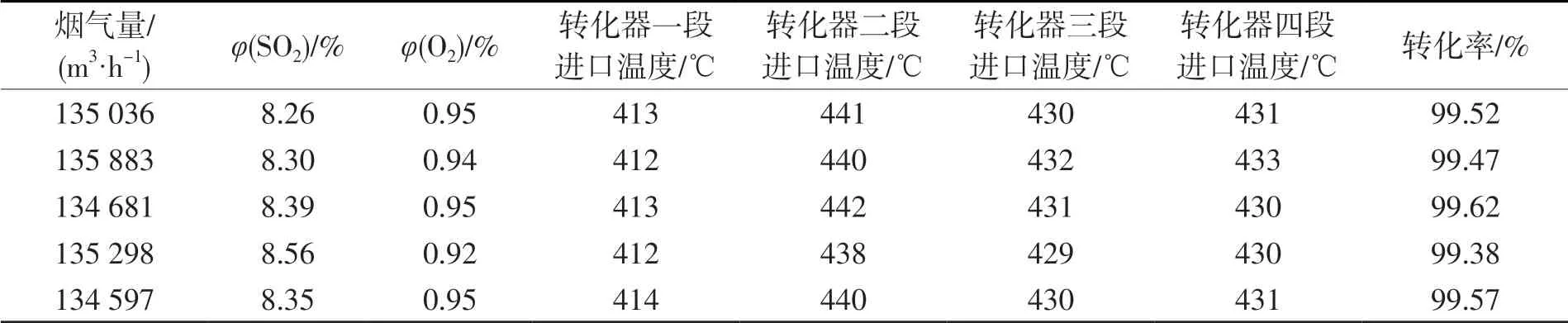

原料配比调整后,硫酸产量由原来的800 kt/a降低到720 kt/a,烟气中SO2浓度降低,干吸稀释阀长期处于关闭状态,转化器入口烟气φ(SO2)最高仅为8.50%左右。转化器一段进口烟气温度偏低,达不到设计值425 ℃,其他各段温度可调节范围较小,转化工序难以达到热平衡,转化率偏低。转化工序主要运行技术指标见表1。

2.2 存在的问题

2.2.1 Ⅲ换热器内酸泥堆积严重

转化器三段出口烟气的温度偏低或干燥塔除沫不充分,均会导致烟气夹带酸雾,酸雾随着烟气进入Ⅲ换热器,在换热器内形成积酸,对换热器列管造成腐蚀,出现内漏、串气现象。同时换热管束间隙长期堆积酸泥,烟气通道堵塞严重,含SO2的烟气流通量减小,换热效率大大降低,系统热平衡难以维持[2]。

表1 转化工序主要运行技术指标

2.2.2 Ⅳ换热器积酸严重

因一吸塔出口纤维除沫器除沫效果不佳等原因,Ⅳ换热器内出现积酸现象,造成列管腐蚀、串气;少量含SO2的烟气没有进入催化剂层,而是直接通过腐蚀泄露点进入尾气吸收装置,导致转化率偏低,尾气脱硫耗碱量增加。另外,出现腐蚀串气的列管不易维修,通常采取封堵的措施处理,但封堵的管束多了,会导致换热器的有效换热面积减少,出现了Ⅳ换热器换热面积不足的情况。

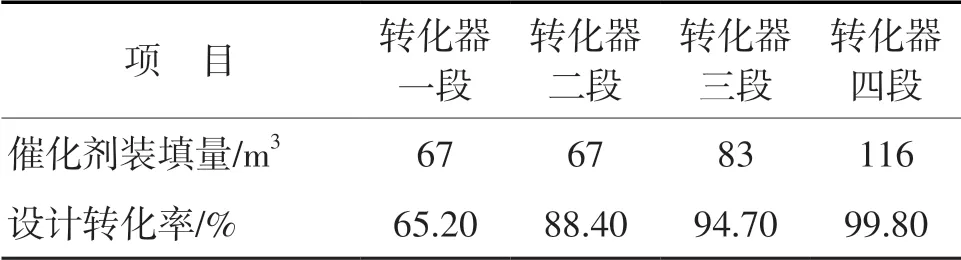

2.2.3 催化剂装填系数低

催化剂的装填量对SO2转化率的影响较大,催化剂装填量的不足也会导致转化率偏低。目前采用的是VK38 系列催化剂,转化器一至四段装填量分别是58,62,65 和85 m3,总装填系数为225 L/(t·d),与国内同类产品的装填系数260~300 L/(t·d)相比,明显偏低。

3 转化工序的改进

3.1 改进措施

为了减少积酸和酸泥对换热器的腐蚀,提高换热器的换热面积,提出以下改进措施:

1)新增Ⅲb换热器。新增l 台换热器Ⅲb与原有Ⅲ换热器(此时称Ⅲa)串联使用,作为新的Ⅲ换热器,可提高转化工序的操作弹性。由于冷烟气在Ⅲb换热器中走壳程,下进上出,为减少干燥塔丝网除沫器堵塞或损坏引起的酸雾波动对换热器造成的腐蚀,提高换热器管束的耐腐蚀性,同时兼顾改造成本,在Ⅲb换热器管束的下半段进行渗铝处理。

2)新增Ⅳb换热器。在Ⅳ换热器前增加1 台小换热器Ⅳb,该换热器全部采用316L 不锈钢制作,与原有的Ⅳ换热器(此时称Ⅳa)串联使用,作为新的Ⅳ换热器。为避免冷凝酸在换热器中累积腐蚀管束,一吸塔出口烟气在Ⅳb换热器中走管程,先进入Ⅳb换热器管程底部,经过换热后从管程上部出来,再进入Ⅳa换热器的壳程下口,在Ⅳa换热器中再次进行换热。此时烟气中的酸雾形成的冷凝酸汇集到Ⅳb换热器的底部,可在检修时定期排出,避免与管束长期接触,减少对设备的腐蚀。

3)催化剂装填量调整。根据转化器各段的转化率及换热面积进行计算,调整催化剂的装填量。将转化器各段的催化剂取出进行筛分并回填,在一至四段上部分别添加9,15,18 和31 m3孟莫克XLP110 型新鲜催化剂。重新装填后,总装填系数达285 L/(t·d),确保各段SO2转化充分。调整后的催化剂装填量见表2。

表2 调整后的催化剂装填量

改进后的转化工序工艺流程见图2。

图2 改进后的转化工序工艺流程

3.2 运行效果

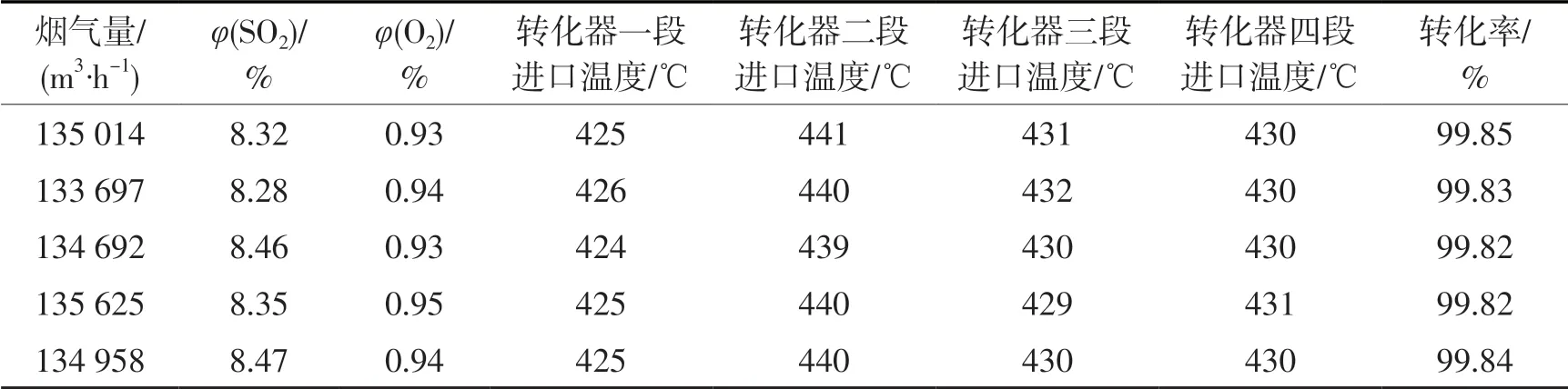

转化工序改进后,装置对烟气中SO2浓度的适应范围更宽,对各段进口烟气的温度调节更方便灵活,换热器的腐蚀、堵塞等现象明显减少。转化器一段进口烟气温度达到了设计值425 ℃,转化率达到了99.80%以上,主要运行技术指标见表3。

表3 改进后转化工序主要运行技术指标

4 结语

铜冠冶化硫铁矿制酸系统转化工序改造后半年以来运行情况良好,系统转化热平衡的问题得到彻底解决,装置对烟气的适应性明显增强。工艺指标得到进一步优化,大大减少了尾气脱硫的耗碱量,节约了成本,提高了资源的利用率,可为同行业处理低品位硫铁矿提供借鉴。