基于不确定性理论的乳品降膜蒸发器设计

2021-01-25朱传琪张安朝吴海滨

张 霞 田 玮 朱传琪 张安朝 吴海滨

(1.天津市轻工与食品工程机械装备集成设计与在线监控重点实验室,天津 300222;2.天津科技大学机械工程学院,天津 300222)

乳品加工过程中,为了避免牛奶因为蒸发脱水导致其热敏感性物质遭到破坏,常采用降膜蒸发器进行乳品蒸发浓缩。降膜蒸发器具有较高的传热系数和较低的温差,且物料停留时间短,适用于热敏性物料的浓缩[1]。但同时降膜蒸发装置也具有高能耗的特性,对环境有非常显著的影响[2-3],因而对蒸发器的传热性能、设计方法等进行研究有重大的现实意义。Gourdon等[4]研究了液体降膜的流动特性,发现干物质含量、流速、蒸发温度都会对其产生明显影响,而且流量、气泡和蒸发传热系数均与热流密度相关。而且依据传热原理开发出牛奶降膜蒸发过程的计算工具,计算结果表明压降通过对饱和温度的影响[5],从而影响蒸发器传热性能。Díaz-ovalle等[6]在研究食品热处理过程中产生污垢现象时,发现污垢是牛奶热处理过程中不可避免的。牛奶蒸发过程在非最佳操作条件下会产生积垢,对蒸发器的传热性能产生副作用。因此,建立了考虑污垢厚度、膜厚、温度和干物质含量等变量的降膜蒸发器结垢模型,用来预测污垢的形成。Zhang等[7]建立了降膜蒸发器的性能预测模型,并比较常规五效蒸发和机械蒸汽再压缩三效蒸发的能耗情况。Madoumier等[8]利用化工过程模拟的流程模拟方法,提出了一种在化工过程模拟中模拟食品液体物性的方法,并将这种方法应用于牛奶蒸发过程中的热容、沸点升高、导热系数、密度、黏度、表面张力等特性分析中。

国内外学者的研究对深入了解乳品蒸发过程中的降膜流动和传热特性有很大作用,但对于牛奶蒸发过程中的传热不确定性和降膜蒸发器设计过程中的不确定性鲜有研究。牛奶蒸发器在设计和操作过程中都有非常大的不确定性,分为参数和模型两类不确定性,参数不确定性指进料温度、进料浓度、蒸发温度等在合理波动范围内的变化;模型不确定性指计算蒸发传热时采用的不同传热关联式导致的计算误差。如果对于这些不确定性没有充分考虑,将导致设计出的蒸发器不能正常地在实际操作条件中运行,进而导致产品质量不合格或能耗过高。全面考虑这些不确定性的影响可以精确、合理地设计降膜蒸发器,降低制造成本,并提高设备操作可靠性。此外,分析乳品降膜蒸发器传热性能不确定性时所采用的研究思路和研究方法,对于合理分析其他类型换热器性能的不确定性也有重要的理论借鉴意义。

1 研究方法

以全脂生牛奶作为流体物料,三效乳品降膜蒸发器为计算模型,采用蒙特卡洛随机抽样法,建立三效降膜蒸发器传热面积计算模型,分析研究参数和模型的不确定性对降膜蒸发器传热面积设计计算的影响。多效蒸发器是使用上一效的二次蒸汽作为下一效的加热蒸汽,因其节能减耗的特点被广泛用于乳制品的蒸发浓缩过程中。在降膜蒸发器中,料液通过分布器被均匀地分配到所有管道上,进入垂直管上部,在重力的作用下呈膜状在管的内表面向下流动[9]。根据传热方程,在降膜蒸发器的工艺设计中,总传热系数根据式(1)计算:

Q=UA(TV-TL),

(1)

式中:

Q——传热量,W;

U——总传热系数,W/(m2·K);

A——传热面积,m2;

TV——加热蒸汽温度,℃;

TL——蒸发温度,℃。

三效乳品降膜蒸发器蒸发量为6 000 kg/h,三效的蒸发温度依次为70,59,48 ℃,加热源是81 ℃的生蒸汽,物料入口牛奶浓度11.5%,出料牛奶浓度46%。降膜蒸发器采用06Cr19Ni10不锈钢换热管,管径Φ50 mm×1.5 mm,管长6 m,管壁导热系数为46 W/(m·K)。在降膜蒸发器的设计计算过程中,需要计算物料的热物理性质,黏度、比热容、密度和导热系数是牛奶较为重要的4种物理性质,其计算公式:

(2)[10]

ρ=1 042.01-0.37T+3.6×10-4T,

(3)[11]

Cp=3 833.194 1-0.280 083-1.758 6T-0.109 81×10-4X2+0.234 1×10-2XT+0.050 4T2,

(4)[12]

λ=(326.58+1.041 2T-3.37×10-3T2)(0.46+0.54X)×1.73×10-3,

(5)[8]

式中:

μ——黏度,Pa·s;

ρ——密度,kg/m3;

Cp——比热容,J/(kg·℃);

λ——导热系数,W/(m·K);

T——温度,℃;

X——浓度,%。

1.1 定量化降膜蒸发器设计不确定性因素

为了定量化降膜器设计过程中蒸发传热因素,将主要影响因素分为参数不确定性和模型不确定性两类。参数不确定性分为乳品进口浓度和蒸发温度,模型不确定性分为管内传热和管外传热关联式。

1.1.1 参数不确定性 在降膜蒸发装置中,浓缩将使牛奶的许多性质发生变化,包括离子强度、pH以及热物理性质[13]。对蒸发传热影响最大的流体物性是黏度,其他较为重要的物理性质有密度、比热容和导热系数[14]。蒸发过程中,牛奶的物理性质会随蒸发温度和牛奶干物质含量而改变。在蒸发器进料处,由于奶源不同,很难确保每一次蒸发时进口的牛奶干物质含量相同,且蒸发过程中,由于测量及控制误差,蒸发温度存在浮动,那么不确定性参数牛奶浓度和蒸发温度会对计算总传热系数产生影响,从而影响传热面积的计算。奶源不同,生牛乳浓度会有所不同,一般在11.5%~12.0%[15]。牛奶属于热敏性物料,蒸发温度不宜过高,不超过72 ℃。因此,假设牛奶浓度和蒸发温度均服从均匀分布,采用蒙特卡洛随机抽样方法,在牛奶浓度(11.5%~12.0%)和蒸发温度(69~71 ℃)分布范围内抽取样本进行计算。

1.1.2 模型不确定性 在降膜蒸发器传热面积设计计算过程中,总传热系数计算至关重要。在影响降膜蒸发器总传热系数的不确定因素中,模型的不确定性主要考虑物料侧管内与冷凝管外的分传热系数关联式,总传热系统的计算公式:

(6)

式中:

hi——管内分传热系数,W/(m2·K);

ho——管外分传热系数,W/(m2·K);

di——管内径,m;

do——管外径,m;

dm——平均管径,m;

Rdi——管内污垢热阻,m2·K/W;

Rdo——管外污垢热阻,m2·K/W;

λ——管壁导热系数,W/(m·K)。

蒸发过程中污垢热阻的影响非常复杂[16],管内污垢热阻选为1.76×10-4m2·K/W,管外污垢热阻设为0。

不同学者总结出的管内和管外试验关联式如式(7)~(14)所示。

料液侧管内分传热系数关联式:

Nu=1.1Re-0.333,

(7)[17]

Nu=0.606Re-0.22,

(8)[17]

Nu=[(0.008 5Re0.2Pr0.65)2+1.43Re-0.3332]0.5,

(9)[5]

Nu=1.663 6Re-0.264 8Pr0.159 2,

(10)[18]

hi=2.65Re-0.158Ka0.056 3,

(11)[19]

式中:

Nu——努塞尔数;

Re——雷诺数;

Pr——普朗特数;

Ka——卡皮查数;

hi——管内分传热系数,W/(m2·K)。

冷凝侧管外分传热系数关联式:

ho=λlρl0.333g0.667μl-0.667(Re-0.44+5.82×10-6Re0.8Pr0.667)0.5,

(12)[20]

(13)[21]

(14)[22]

式中:

μl——水黏度,Pa·s;

ρl——水密度,kg/m3;

ρv——水蒸气密度,kg/m3;

λl——水导热系数,W/(m·K);

Re——雷诺数;

Pr——普朗特数;

ho——管外分传热系数,W/(m2·K)。

这些试验关联式用于研究传热模型对总传热系数的不确定性影响,同时也用于最终蒸发器传热面积计算。管内乳品的分传热系数主要受牛奶流动特性、牛奶热力学状态、结垢等情况的影响。Adib等[23]总结和分析了不同的管内试验关联式,比较了式(12)、(13)和(14)的管内传热试验关联式在相同条件下的计算值。

管外的冷凝分传热系数主要受加热蒸汽和管子排布等因素的影响。Broom[20]提供了一个在Chen等的试验关联式的基础上精度更高的试验关联式。HTRI(Heat Transfer Research,Inc.)[21]根据工程经验数据,推荐了一个可用于管外冷凝的经验关联式,也可用于换热器中管束冷凝的情况。林纪方等[22]依据前人试验数据,推导出一个适用于高、低速冷凝气流并层流与湍流区域都适用的普遍关联式。这3个试验关联式的使用范围各不相同,由于实际工程问题的使用条件很难与这些公式得出时的试验条件准确对应,研究中根据模型集成法联合使用这些试验关联式,以提高模型预测可靠性。

1.2 降膜蒸发器不确定性设计分析方法

蒙特卡洛模拟法是在自变量分布已知的情况下,求因变量分布的一种有效方法,是一种基于概率论和统计分析的基础方法。首先需要将所求问题与概率模型相关联,再经过模拟抽样、数据分析来进行最后的求解。

图1为研究降膜蒸发器不确定性设计的技术路线图。如图1所示,首先假设独立变量蒸发温度和入口浓度是均匀分布,采用蒙特卡洛随机抽样法在两个设计参数分布范围内抽取1 000组样本,代入计算模型进行蒸发传热计算。在每一次计算总传热系数与传热面积时,采用迭代计算的方法,首先假设不同效中的蒸发量和总传热系数值,然后将不同管内与管外的试验关联式两两组合,每个关联式赋予权重后进行计算,得到最终的总传热系数和传热面积分布,并与假设值比较,如果相对误差小于4%,则认为所得结果符合要求。因此,每一个管内和管外传热关联式使用1 000个总传热系数,并得到1 000个传热面积数值,用于确定三效蒸发器设计面积的累积分布函数和概率密度函数。

图1 降膜蒸发器不确定性设计技术路线图Figure 1 Technology roadmap for uncertainty design of falling film evaporation

考虑计算精度和计算成本后,确定抽样次数为1 000。如图2所示,随着样本数量的增加,三效传热面积的变化逐渐趋于平稳。在抽样次数达到400次后,三效蒸发器的中位数相对抽样误差都可以小于0.5%,对应的传热面积约为0.4 m2,对于蒸发器设计而言已有足够精度,可认为达到收敛。对于2.5%和97.5%分位数蒸发器设计面积,需要更多的抽样次数达到收敛,在600次抽样可达到相对误差小于0.5%,为了确保结果可靠性,研究中选定1 000次为抽样次数。

对于使用不同关联式导致的模型不确定性,采用类似于机器学习理论中的集成学习法,能将多个不同的模型聚合从而提高模型性能。若在蒸发器信息模糊的情况下,可以通过每个模型权重相等的bagging方法计算总传热系数,从而避免在联合使用多个试验关联式的情况下,造成设计传热面积不确定性过大的问题。如果蒸发器有更加完善的信息,且与文献报道的试验条件符合度高,也可以根据所设计蒸发器的具体应用情况和文献试验数据的分布,运用类似boosting的机器学习算法赋予模型不同的权重。在这种情况下,计算权重的方法可以采用近似贝叶斯法反演不同的模型权重。此外,也可以采用主观赋权法,即根据传热学专家投票决定属性权重的方法[27-28],将不同试验关联式模型赋予不同权重,进而提高总传热系数计算模型可靠性。在蒸发器工程设计中,通过采用如上所述的不同模型集成方法,降低模型方差和偏差,提高最终传热模型的预测精度[29-30]。

图2 样本数量对传热面积分布的影响Figure 2 Effects of different size of the sample on heat transfer area distribution

2 结果与讨论

2.1 蒸发器总传热系数不确定性的结果分析

当参数不变时,即固定三效的入口浓度和蒸发温度,选取5个不同管内分传热系数和3个管外分传热系数的试验关联式,研究模型不确定性对传热性能的影响。图3为不同的管内试验关联式与管外试验关联式模型计算对比图。图3(a)是三效蒸发温度依次为70,59,48 ℃,第一效入口浓度为11.5%的情况下,选取式(7)~(14)的管内分传热系数试验关联式进行建模研究,随着牛奶从前一效逐效流向后面各效,其浓度增高,蒸发温度降低,致使溶液的黏度增加,降膜蒸发器的传热系数下降。以第一效为例,这5个管内试验关联式计算数值最高值6 055.656 W/(m2·K),最低值为2 146.201 W/(m2·K),相差64.5%。由于式(7)推导过程假设过多,而且有些假设与实际情况误差很大,因此其理论值较低,而且采用纯工质进行试验推导试验关联式——式(8)的理论值也较低[17]。图3(b)是第一效蒸汽温度为81 ℃时,选取式(12)、(13)和(14)的管外分传热系数试验关联式进行对比研究,其最高值为7 497.301 W/(m2·K),最低值为4 059.379 W/(m2·K),相差约45.8%。可以看出,参数确定时不同管内与管外试验关联式的计算结果相差较大,在设计计算时使用不同关联式计算会产生较大误差。

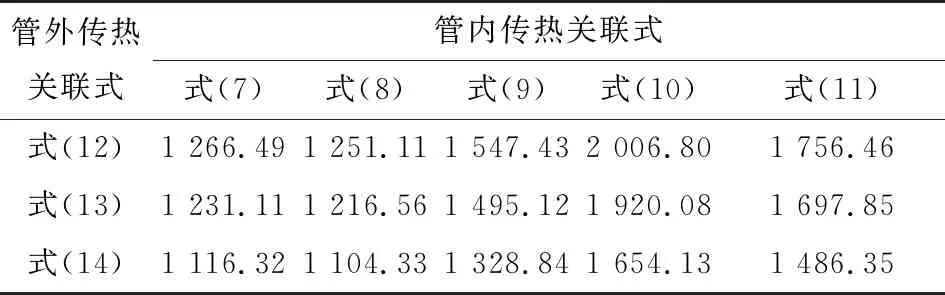

降膜蒸发器计算中将5种管内与3种管外试验关联式两两组合得15种组合模型,其计算得到的第一效总传热系数如表1所示。15种模型组合中总传热系数的中位数最小为1 104.33 W/(m2·K),最大为2 006.80 W/(m2·K),相差902.47 W/(m2·K)。图4为蒸发温度和进料浓度均变化时降膜蒸发器三效总传热系数的分布。由图4可知,三效的总传热系数的概率密度均为先增大后减小,在中位数处密度最大。对比三效的总传热系数小提琴图,第一效的总传热系数分布最为集中,第三效的总传热系数分布最为分散。采用模型集成的方法计算出的三效总传热数的中位数分别为1 472.65,1 435.61,1 363.73 W/(m2·K),变异系数分别为0.009 83,0.011 4,0.013 4。由此可知,第三效蒸发器总传热系数的离散程度最大,第一效的总传热系数离散程度最小。总传热系数的计算是降膜蒸发器设计计算的关键,因此总传热系数的不确定性会对最终传热面积的确定产生很大影响。

2.2 基于概率和模型平均蒸发器传热面积的结果分析

降膜蒸发器三效传热面积的累积分布函数和概率密度函数图如图5所示,3个图可用于确定满足不同概率情况下所需的蒸发器设计面积。如果第一效面积取77 m2时,则只有5%可能性满足设计条件不确定性;如果面积提高到82 m2时,则有50%可能性满足设计条件不确定性;如果需要将设计概率提高到95%,则需要将面积提高到88 m2。对于第二效蒸发器,如果将设计满足概率由50%提高到95%,则换热面积需要从82 m2增加到92 m2,面积需要提高10.87%。对于第三效蒸发器,如果将设计满足概率由50%提高到95%,则换热面积需要从88 m2增加到100 m2,面积需要提高12%。因此,研究所得的传热面积概率分布图可根据不同概率设计要求,定量确定所需的蒸发器面积。在蒸发器设计计算过程中,确定蒸发器的生产任务和操作条件后,通过考虑参数和模型不确定性合理设计蒸发器传热面积,有助于提高蒸发器设计可靠性。若根据使用单位要求蒸发器操作弹性较小,可以选择比较保守的设计概率(如60%)用于工程设计;若使用单位希望蒸发器操作弹性较大,可以将概率提高(如90%)以增加蒸发器面积。定量化蒸发器的操作弹性范围,可看作选定蒸发器后的校核性问题,同样可以采用文中的不确定性方法,将蒸发器面积设为定值,计算得到符合最终浓度要求的蒸发器操作条件(即操作参数的不确定性)。

图3 三效蒸发器中不同管内和管外试验关联式所得分传热系数的对比Figure 3 Comparison of heat transfer coefficients scored by different experimental correlations in and outside the tube in a three-effect evaporator

表1 降膜蒸发器第一效5种管内和3种管外传热模型共15组总传热系数中位数Table 1 Median of the total heat transfer coefficient of dairy first-effect falling film evaporator from 5 inside and 3 outside heat transfer coefficients W/(m2·K)

图4 蒸发温度和进料浓度变化时蒸发器三效总传热系数分布图Figure 4 Distribution of the total heat transfer coefficient of the three-effect evaporator for the evaporation temperature and feed concentration change

虚线分别为5%,50%,95%的传热面积数据图5 三效传热面积累积分布函数图Figure 5 Cumulative distribution function diagram of three-effect heat transfer area

3 结论

(1) 提出基于概率和模型集成的乳品降膜蒸发器设计方法,充分考虑降膜蒸发器设计和操作过程中不同类型不确定性,以设计出高可靠性低能耗的降膜蒸发器,这种基于不确定性理论的设计方法也适用于食品工业中其他类型蒸发器。

(2) 与蒸发器设计中的参数不确定性相比,由于模型不确定性导致乳品降膜蒸发性能的变化更加显著,所以提出可调节模型权重的模型集成法,提高蒸发器传热模型预测可靠性。

(3) 降膜蒸发器设计中管内和管外的不同传热系数关联式,导致蒸发器传热性能不确定性,管内分传热系数最大相差63%,管外分传热系数最大相差45%,管内传热性能不确定性更为显著,需要在降膜蒸发设计过程中认真考虑处理方法。

(4) 更多降膜蒸发传热试验关联式的不确定性集成问题,以及其他蒸发器设计参数(例如管厚度、材料导热系数等)同样具有不确定性,尚需深入研究。