输电线路耐张线夹压接质量带电检测技术

2021-01-25欧阳克俭曹先慧屈国民杨淼谢亿刘赟谢阿萌

欧阳克俭,曹先慧,屈国民,杨淼,谢亿,刘赟,谢阿萌

(1. 湖南省湘电试验研究院有限公司,湖南长沙410004;2. 国网湖南省电力有限公司电力科学研究院,湖南长沙410007)

0 引言

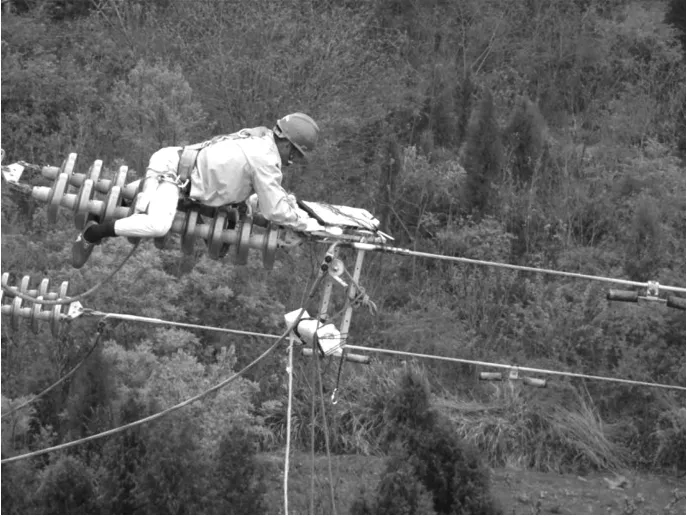

输电线路承力连接金具如耐张线夹存在质量和压接缺陷, 极易导致线路发生断线故障, 并可能由此引发二次故障[1-4]。对耐张线夹开展X 射线无损检测, 可有效排查隐患, 消缺处理可避免断线故障的发生[5-6], 但电网系统较常采用的是停电条件下耐张线夹X 光检测方式, 存在高空作业、辐射污染等安全隐患, 劳动强度大, 作业效率低。与此同时, 停电也在一定程度上降低了用户的用电质量,停电条件下的X 射线检测如图1 所示。针对处于高电压大电流状态的耐张线夹, 文章研发一种不停电即可开展的检查方法, 既可满足电网系统对耐张线夹的检测要求, 亦可解除一线运维单位的停电压力。

图1 停电条件下的X 射线检测

1 带电检测装置开发

带电检测装置开发是将无人机运载技术引入到输电线路承力部件的X 光检测中来, 利用无人机运载带高压屏蔽的DR 射线检测设备, 并将检测设备悬挂于检测部位, 通过地面工作站控制无人机及DR 射线装置, 完成射线检测和图像数据采集, 采集完成后检测设备经无人机运至地面, 完成整个检测。

带电检测装置主设备采用DR 射线, DR 射线检测是指采用数字化X 射线成像检测装置对耐张线夹压接质量进行检测, 可清楚显示压接后耐张线夹内部的结构, 尤其是内部导线铝股、钢芯、线夹铝套管和线夹钢棒的相对位置, 对比压接工艺标准要求即可发现由压接工艺不良造成的内部缺陷。该检测方法降低了常规射线试验的条件和要求, 无需铅房, 无需冲洗底片, 并且可以便携移动到现场进行检测, DR 射线检测成像如图2 所示。

图2 耐张线夹射线检测成像

检测装置带有两个挂钩, 采用无人机连接绝缘绳索, 将检测装置垂直提升到目标导线的耐张线夹压接待检位置, 使检测装置的开口方向能对准目标导地线的待检测耐张线夹位置。由于两挂钩的中点位于X 射线成像模块的中线上, 从而可使导线上的金具位于X 射线成像模块的中心, 确保X 射线成像的图像质量。待检测装置挂在带电导线上后,无人机悬停, 通过地面站无线传输控制DR 设备,发射射线采集检测图像。图像采集完成后, 无人机提升设备脱离导地线检测位置, 缓慢落至地面完成作业。检测装置如图3 所示。

图3 带电检测装置效果图

2 检测装置抗电磁干扰仿真计算

输电线路正常运行时线路周围存在极大的场强, 且随着电压等级、离线的距离不同, 场强的空间分布将有所变化[7-8]。为了保障检测装置在安全的前提下能高质量完成检测, 对检测装置开展了等电位设计、不同屏蔽材料以对电场进行屏蔽[9-10]。由于部分检测元件需要向地面传输无线电信号, 无法将屏蔽设计成完全封装, 因此须对屏蔽性能进行验证, 在保证信号传输的同时, 又达到设备不受电场影响的效果。

2.1 电磁场基本理论

电磁场有限元仿真计算主要由前处理模块、分析计算模块和后处理模块组成。分析求解处理过程主要分为: 选择求解器的类型;建立仿真分析模型;设置材料属性 (电导率、介电常数、磁导率等);设置模型激励源和分析边界条件;设置自适应网格剖分;有限元仿真计算。一般来说, 利用Ansoft Maxwell 软件进行电磁分析的计算流程包含基本规划、建模、加载、划分网格、求解、后处理等步骤[11]。Maxwell 方程组是电磁问题分析的基础, 由4 个微分方程组成:

2.2 电磁场仿真计算

仿真模型中导线型号设为LGJ-300/40, 计算域截断边界采用长方体, 与导线平行的两侧面、顶面及地面加载电位, 垂直于导线的2 个求解域截断平面加载自然边界条件, 有限元模型如图4 所示。

图4 带电检测装置有限元模型

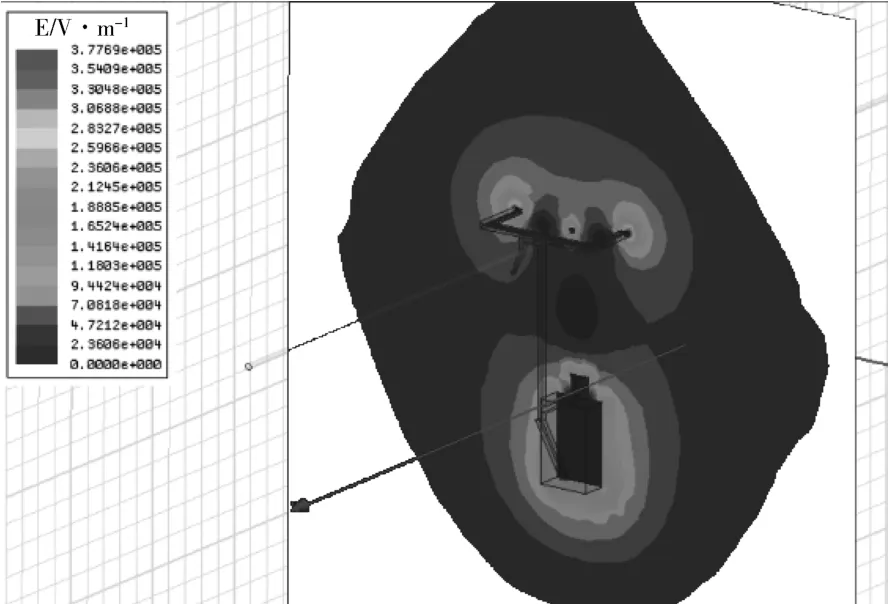

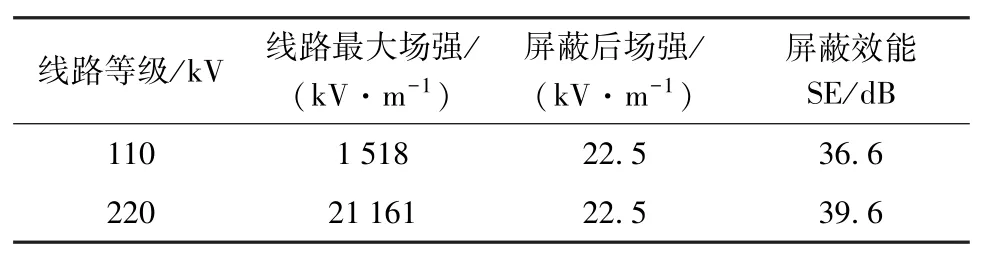

对导线施加电压, 设备支架挂入导线耦合导线电位, 得到DR 设备带电作业时的空间场强分布,如图5 所示, 支架的存在使导线附近电场发生畸变, 成像板外边缘场强最大达378 kV/m。由于射线机所发射X 射线不带电荷, 在电场中并不会受到电场的影响。而X 射线成像设备中成像板距导线较近, 电场通过影响成像板中电子元件从而将X光信号转化为数字信号。成像板在支架边框及中央场强较大, 最大值发生在近挂钩侧, 达360 kV/m。针对110 kV、220 kV 线路电压等级, 电磁场仿真结果见表1。

图5 模型铅垂对称面场强分布

表1 线路X 光数字成像设备屏蔽效能要求

3 耐张线夹压接质量带电现场检测

根据电磁仿真计算结论对检测装置进行了优化改进。本文采用大载重无人机搭载检测装置, 升空过程中, 整体摆动微小, 飞手可稳定操作, 完全满足DR 射线检测要求。选取110 kV 观九线、35 kV李湖线开展了带电现场检测, 无人机悬停检测可在1 min 内完成, 整个检测起落总耗时约5 min。现场带电检测如图6 所示, 耐张线夹检测成像如图7 所示, DR 检测成像优良, 完成满足工程实际要求。

图6 现场带电检测

图7 带电检测DR 成像

4 结论

针对输电线路耐张线夹压接质量这一隐蔽工程需要在停电条件下大面积开展X 光检测的问题,创新性地将无人机运载技术引入到输电线路承力部件的X 光检测中来, 研发了带电条件下的输电线路耐张线夹压接质量无损检测技术。利用无人机运载带高压屏蔽的DR 射线检测设备, 并将检测设备悬挂于检测部位, 通过地面工作站控制无人机及DR 射线装置, 完成射线检测和图像数据采集, 采集完成后检测设备经无人机运至地面。基于抗电磁干扰有限元仿真计算优化设计后, 现场带电检测能快速有效完成。

采用无人机运载技术的输电线路耐张线夹压接质量带电检测技术攻克了电磁屏蔽干扰、仿真计算、带电模拟、无人机飞行技术等技术壁垒, 成功实现了首次无人机挂载的输电线路耐张线夹X 光带电检测, 将有效解决基层单位停电难的问题, 大大提高客户用电质量, 为电网系统带电无损检测提供了新的技术手段。