抽水蓄能电厂水泵水轮机机组主轴密封型式对比

2021-01-25邢红超

邢红超

(安徽桐城抽水蓄能有限公司,安徽 桐城 231400)

0 引 言

抽水蓄能机组是水电厂建设领域的重要装置,其运行流程中包含停机、发电以及抽水等工况,且随时间的变化伴有工况间的相互转换问题,因此对主轴密封的严密性和稳定性提出了较高的要求[1]。为切实保证主轴密封的施工效果,需对其运行特点形成准确地认识,再以合理的方式加强维护。

1 主轴密封对水泵水轮机机组的重要性

水泵水轮机机组在发电和抽水工况中,水是重要的密封介质。主轴和顶盖间形成间隙,该间隙内的水将泄漏至机坑内流道内,主轴密封的作用则是控制该部分水量,以免出现水大范围淹没设备的情况[2,3]。此外,抽水蓄能机在泵工况压水启动和机组调相状态下运行时,对应的密封介质发生了改变,此时采用压缩空气为介质,依然需要控制间隙处的泄漏量,以减小对主体设备带来的不良影响。

2 自补偿式径向主轴密封结构特点及工作原理

2.1 结构特点

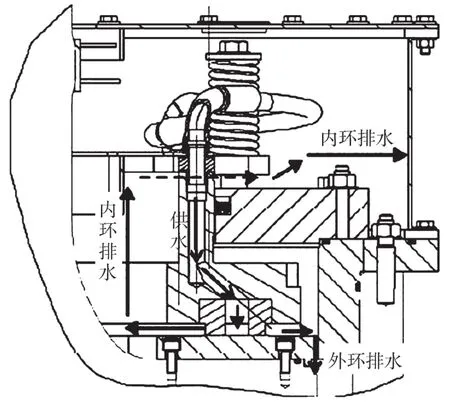

某蓄能机组水泵水轮机配套有自补偿式径向主轴密封装置,具体结构情况如图1所示。各层密封外径侧结构具有倾斜的特征,所构成的倾斜面均采用分块式密封压环,安装到位后于外侧设置弹簧。源自于密封周边的压力将发挥出顶进作用,将密封块顶至大轴抗磨环上,从而达到密封的效果。另外配置有适量的树脂材料,由于其韧性和抗泥沙能力均较为良好,因此装置的稳定性较佳。炭精属于脆性材料的范畴,硬度相对较大,但存在易碎的特点,而下层密封与尾水接触,根据该关系,电站主轴密封上和中2层统一采用的是炭精材料。剩余的下层则为树脂材料,具有抗泥沙磨损的特点,可有效阻止下游尾水的泥沙和杂质,以免该部分进入上部密封并发生磨损。

图1 某机组自补偿式径向主轴密封结构

2.2 自补偿式径向主轴密封组成

主轴密封抗磨环共包含2块,配套6颗M16定扭矩螺栓,以提高两者连接的稳定性。抗磨环外表面采取的是抱轴固定和焊接的制作方式,材料选用的是410马氏体不锈钢,具有足够的强度和耐磨性,相较于炭精密封环和树脂密封环两者其硬度有所提高。

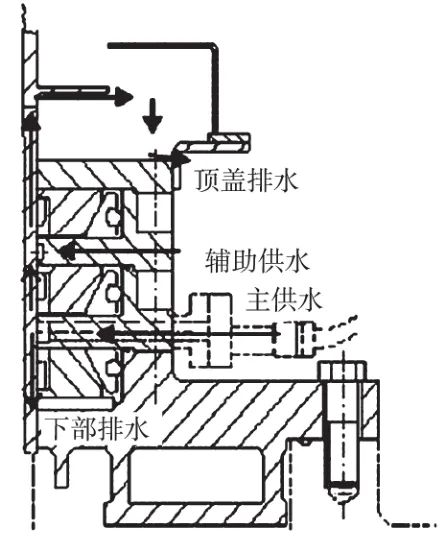

主轴密封排水共形成主供水和辅供水2条路径。具体流向是沿水轮机轴向向下排放到达尾水或沿水轮机轴向上转移,依次经过甩水环和主轴密封盖后,流向发生转变进入至顶盖,并于该处的开孔处转入机坑内,最后到达集水廊道,某机组自补偿式径向主轴密封供排水的具体情况如图2所示。

图2 某机组自补偿式径向主轴密封供排水示意图

2.3 工作原理

扇形密封块背侧主轴密封形成供水压力,该部分在与弹簧弹力发生作用后形成径向力,随着机组的持续运转,密封环和抗磨环间形成水膜。此外,弹簧力的辅助作用使得该部分水膜的厚度在各阶段具有差异性,主要视密封环磨损程度来灵活调整,可有效缓解密封环磨损情况。

3 自补偿式轴向主轴密封结构特点及工作原理

3.1 结构特点

某蓄能机组于水导轴承下方安装有主轴密封,为无水腔结构,基本结构组成包含固定环、活动环、密封环、抗磨环、供排水系统以及弹簧。其中,固定环与密封支座、密封支座与内顶盖依次形成连接关系,前者为M24×100 mm的螺栓和2%的锥销,后者为M24×76 mm的螺栓和2%的锥销。

3.2 工作原理

抗磨环装配精度较高,其中表面水平度的控制较为关键,要求其达到0.02 mm/m,两瓣应紧密衔接,产生的缝间隙不宜超过0.03 mm。以合成耐磨树脂为基础材料,经加工后制得密封环,在与抗磨环所形成的接触面布设炭精小圆面,并利用该装置提高润滑性,保证装置转动的顺畅运行。主轴密封运行期间存在活动环弹力和水膜压力等多重外力,在其共同作用下可实现轴向上下移动,全程可靠性好且水膜厚度合理。

机组运行期间,尾水压力呈逐步增加的变化趋势,向下的水压力作用显著,易干扰活动环的正常运行导致其发生下移现象,从而使水膜厚度减小,而水膜压力呈提高的变化趋势,最终使水膜再次处于均衡点。从另一角度来看,在机组处于停机状态时将导致尾水压力下降,此时活动环所受水压力降低,伴有上浮的变化特点,对应水膜的厚度加大,又导致水膜压力下降,此时也可恢复至平衡状态。部分压力水具有密封作用,其形成两条流动路径,一部分经由抗磨环与密封支座的间隙进入尾水,剩余部分则进入水槽实现外排。

滑动环上下两部分的面积各异,具有上部分面积较大的特点。在机组处于停机状态时,弹簧存在预紧力,加之尾水压力的作用,依然可发挥出密封环的密封作用。根据此工作机制,机组停机阶段无需特别采取水冷却措施。但从实际运行状况来看,尾水中易掺杂部分杂质,其易进入密封面内。为避免此问题,机组停机过程中冷却水应依然维持流动状态。当然,此方式也存在局限之处,即在运行时间延长后主轴密封供水冲刷作用显著,容易影响抗磨环的稳定性,使该处出现较密集的点状小坑,由此影响到抗磨环与密封环的间隙,导致其存在局部间隙不均的状况。

4 应用效果对比分析

自补偿式轴向主轴密封和自补偿式径向主轴密封各自均具有独特的应用优势,但也存在局限之处,具体分析如下。

4.1 自补偿式轴向主轴密封的应用优势

活动环的结构形式良好,在尾水压力和水膜压力发生变化后,能够自适应地沿轴向方向移动,维持机组的稳定性,且在机组频繁启动和工况异常变化的情况下更具可行性。主轴密封的独立性好,对轴系的径向振动无显著影响。此外,活动环采用的是“L”形,可有效发挥出尾水的水压力作用,以达到高效止水密封的效果,而且在机组处于停机状态时顶盖漏水量减小,无明显的水资源浪费现象,满足节能环保的要求。

4.2 自补偿式轴向主轴密封的局限之处

轴向密封结构的内部组成相对复杂,安装难度较大。活动环的材质欠佳,由于刚性不足,因此易发生变形现象,久而久之随动性下降,遇异常状况时将发生卡阻现象,导致密封面水膜受损,从而增加漏水量。

4.3 自补偿式径向主轴密封的应用优势

主轴密封结构精简,无漏水箱,无明显的结构限制性作用,漏水可直接排到顶盖处,主轴密封的安装高度降低,稳定性提高。共布设2道炭精密封环,机组运行期间即便某道存在异常,剩余的炭精密封环也依然可维持正常运行状态,满足密封要求,避免在短时间内出现大范围漏水的现象。此外,结构简单,可快速完成安装作业,且后续的日常维护工作量较小,仅对局部展开检查维修即可,对其他结构的影响甚微,轴向自由度也相对较大,灵活性较佳。

4.4 自补偿式径向主轴密封的局限之处

抗磨环抱轴固定,在此结构方式下若有大范围的磨损情况,则存在相对较大的修复工作量,对维修技术也提出更高的要求。扇形密封块安装时应保证其材料质量的可靠性,同时满足硬度、刚度以及摩擦系数等多个层面的要求,材料采购成本和加工成本均较高,从而影响项目的经济效益。主轴密封供水方式欠佳,其直接注入中层密封腔内,在此基础上分别向上下密封腔流动。在调整供水管路阀门开度后,可以有效控制密封腔的压力,使其维持在合理的区间内,以达到延长密封环寿命的效果。但阀门开度的调整必须具有足够的精度,若存在调整不合理的情况或未考虑密封腔背压监测比值,则极容易加大异常运行状况的发生概率。例如,当密封腔的压力缺乏合理性时,密封温度随之提高,在未及时采取控制措施时密封块易烧毁,从而造成严重的损失。

5 结 论

综上所述,文中所提的两种主轴密封在现阶段的抽水蓄能机组中均得到了应用,且是业内较为前沿的技术形式,在稳定性和密封性等方面的表现均有其独特之处。对于高水头蓄能电站而言,在选择主轴密封型式时需全面考虑到电站水头和转速等关键参数,做出合理的选择,以同时满足技术可行性和经济效益性的双重要求,充分发挥出主轴密封的应用优势,为电站的运行提供可靠的硬件支撑。