数控铣削参数优化方法的研究

2021-01-25王德超朴成道尹凤哲赵德金

王德超, 朴成道, 尹凤哲, 赵德金

(1.延边大学 工程训练中心, 吉林 延吉 133002; 2.延边大学 工学院, 吉林 延吉 133002 )

0 引言

在数控铣削过程中,切削参数的选择对工件表面质量以及数控机床的切削比能、加工效率等会产生重要的影响.传统的数控切削参数的选取一般是以加工者的经验或参考切削手册进行选取,因此难以满足质量需求.对此,国内外众多学者对数控铣削参数优化进行了研究.例如:李聪波等[1]以最高能量效率和最小加工时间为优化目标,采用连续禁忌法对数控铣削参数进行了优化求解; Fratila等[2]以获得最优的工件表面质量为目标,采用田口法对数控加工的切削参数进行了参数优化;谢书童等[3]以降低工件加工成本为目标,运用边缘分布估算法优化了车削参数; Camposeco[4]以加工过程中能耗损耗最少为最终优化目标,运用方差分析法对切削参数进行了参数优化;马峰等[5]以低能耗和少切削液为优化目标,应用非支配排序遗传算法求解了加工目标的最优参数;李爱平等[6]以低能耗为目标,对加工参数进行了全局优化;邓朝晖等[7]以能量效率最高、碳排放最低和材料去除率最大为目标,并将多目标转化为单目标来对铣削参数进行了优化求解.目前,在相关的研究中以切削比能、表面质量为目标的多目标优化研究得较少,因此本文以切削比能和表面质量为优化目标,采用多目标遗传算法对铣削参数进行优化分析.

1 铣削参数模型的确立

1.1 功率模型

分析数控机床的功耗消耗时,通常是根据机床各子系统功耗消耗的特性将机床功耗消耗分为:基本功耗、主传动功耗、进给功耗、负载功耗4个模块[8].机床加工过程中实时功耗消耗的情况如图1所示.

1)基本功耗.数控机床的基本功耗是指从机床启动到稳定运转所消耗的基本功率,包括数控装置Pcn c、照明灯Pled、电控制冷装置Pcool、控制面板Ppop、输入/输出设备功率Pi/o等器件的固有消耗.该模块工作状态恒定,功率不随工况改变而变化.基本功耗的表达式为

Pbasic=C0=Pcn c+Pled+Pcool+Ppop+Pi/o.

式中,C0为机床稳定条件下的待机状态基本功率(测量值).

2)主传动功耗.数控机床的主传动功耗是指主轴旋转运动所损耗的功耗,也是机床功耗消耗中最多的模块.在无负载状况下,主轴恒速转动时其克服的阻力与摩擦是一个稳定值,因此此时的主传动功耗可表示为关于主轴转速n的一次函数,其表达式为

Pspin dle1=k1n+C1.

(1)

式中,k1、C1为拟合常数.因数控机床的主轴电机大部分采用的是变频变压控制,因此也可认为主传动功耗是一个非单调函数[9],如下式所示:

Pspin dle2=k2n2+k3n+C2.

(2)

式中,k2、k3、C2为拟合常数.

3)进给功耗.进给功耗是指运动部件在运动过程中完成刀具或工件的进给运动所消耗的能耗.进给功耗可用如下线性函数公式表示:

Pfeed=k4vf+C3.

式中:k4、C3为拟合常数;vf为进给速度,vf=nfzN(fz为每齿进给量,n为主轴转速,N为铣刀齿数).

4)负载功耗.负载功耗是指机床在负载情况下刀具接触材料并进行切削时所消耗的功耗.根据文献[7]和文献[10]中的理论和模型,可推导出本文数控机床的负载功耗为指数型函数,其表达式为

式中:C4为修正系数,ap为切削深度,ae为切削宽度,y1、y2、y3、y4为拟合常数.

1.2 表面粗糙度预测模型

表面粗糙度(Ra)是评价工件表面微观几何形貌好坏的重要指标,常用的经验公式是以主轴转速n、每齿进给量fz、切削深度ap和切削宽度ae为主的指数型函数[11]:

式中:C5为修正系数,b1、b2、b3、b4为拟合常数.

1.3 切削比能模型

切削比能(specific energy consumption,SEC)是指去除单位体积材料机床所消耗的能量,该指标可以反应机床在切削过程中的能效状态[12].当去除体积量为恒定时,切削比能越低,机床所消耗的能耗越少.在加工阶段,切削比能可以用机床功率Pn ormal与金属去除率(material removal rate,MRR)的比值表示,即:

(3)

2 实验条件及方案

2.1 实验设备及材料

实验平台选用大连机床厂生产的VDF-850A型数控铣床,采用 WB9128 -1 型功率传感器采集机床加工功率.实验材料为45号的方钢(90 mm×90 mm×30 mm),刀具选用DE1004型平底立铣刀(刀具直径为10 mm,齿数为4).

2.2 实验方案与结果

实验步骤为:

1)选取主轴转速n、每齿进给量fz、铣削深度ap和铣削宽度ae4个因素为实验变量,每个因素选取4个水平,且在正交实验表L16(45)中选择前4列作为实验因素序列.

2)使用日本三丰公司生产的Mitutoyo SV-3100型表面粗糙度测量仪(如图2所示)对加工后的工件表面进行测量.测量时沿工件表面等距(3.5 mm)取样,总测量长度为17.5 mm.

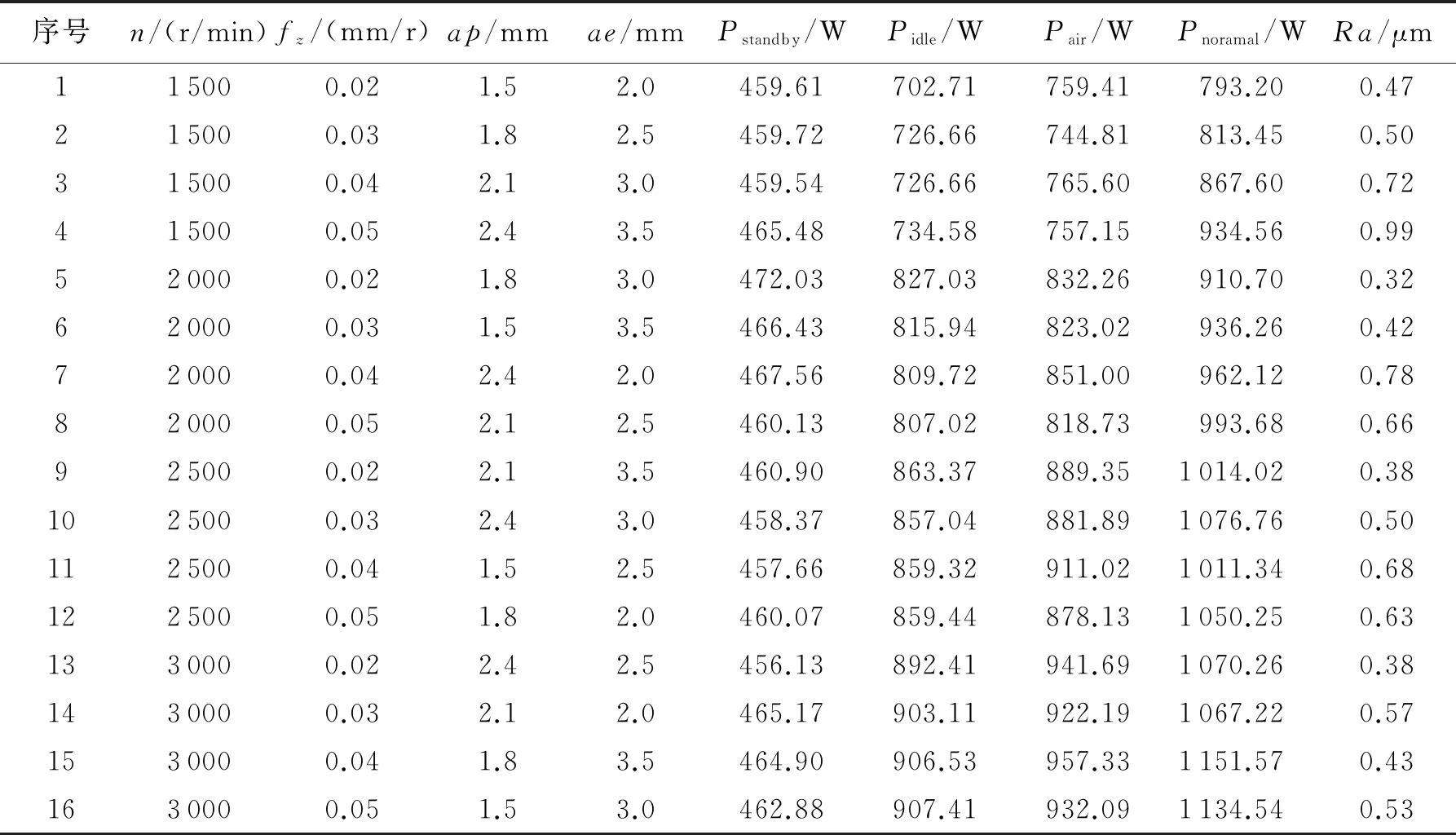

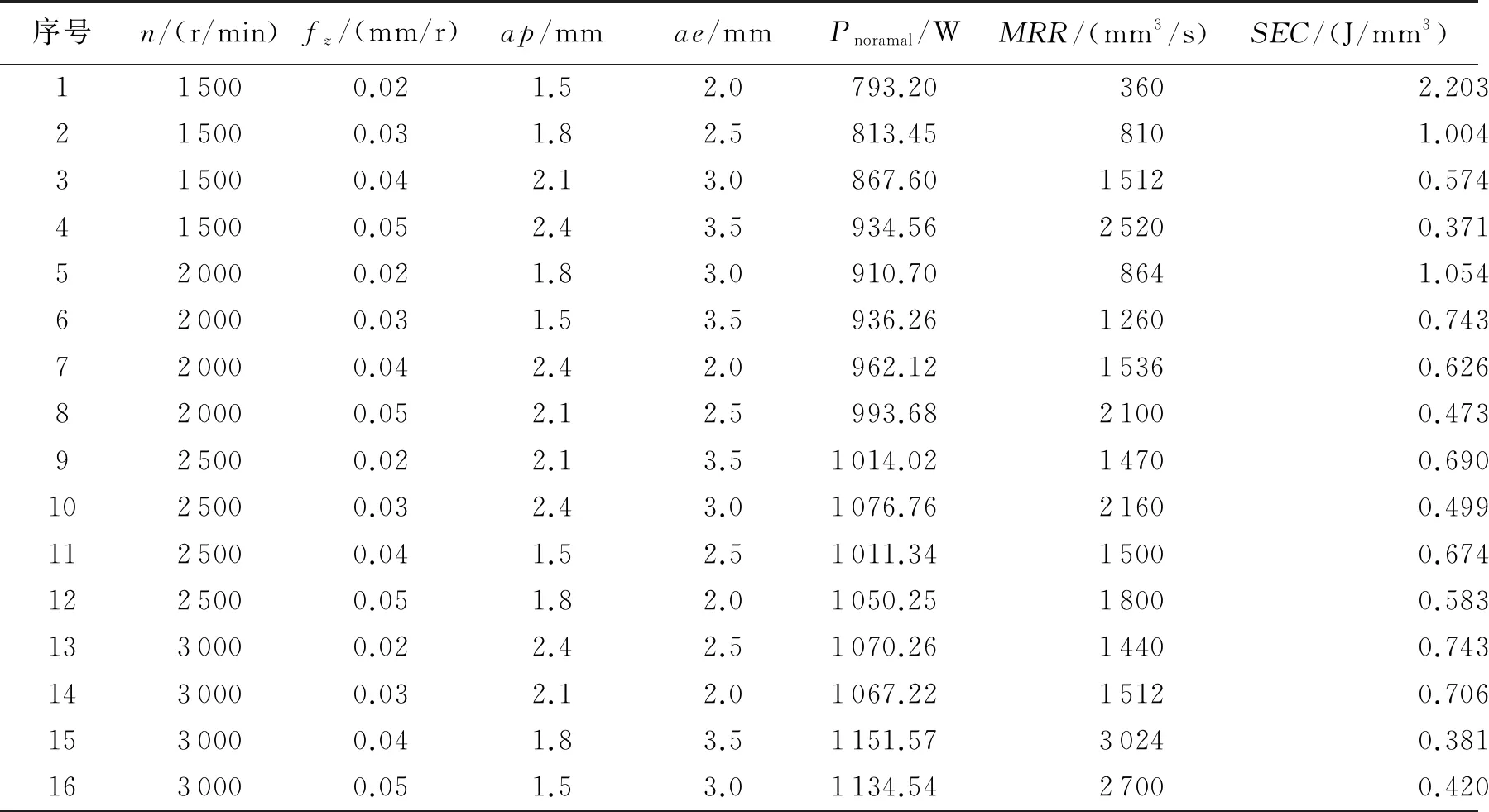

通过上述实验步骤获得的各参数铣削实验的数控机床功率和工件表面粗糙度的测量值如表1所示.将表1中的数据代入式(3)即可得出各参数组的切削比能,如表2所示.

为确定主传动功耗模型,利用Matlab软件中的多元线性回归分析方法对表2中的主传动功率数据进行拟合分析.拟合结果显示,式(1)和式(2)的相关系数分别为0.93和0.99.该结果表明,式(2)完全符合该机床的主传动功耗消耗模型.

表1 各参数的铣削实验测量结果

表2 各参数的MRR值与SEC值

为了验证本文建立的功耗模型的准确性,将功耗数据导入模型中后通过拟合分析与仿真得到了数控机床加工状态功耗的仿真结果,如图3所示.由仿真结果可以看出,仿真预测值与实验值接近,说明建立的能耗模型符合该机床的能耗消耗特性.

3 多目标遗传算法的优化

本文以切削比能和表面粗糙度为优化目标建立数控铣削加工工艺参数的多目标优化模型,其函数可表示为:

m inSEC(n,fz,ap,ae);

m inRa(n,fz,ap,ae);

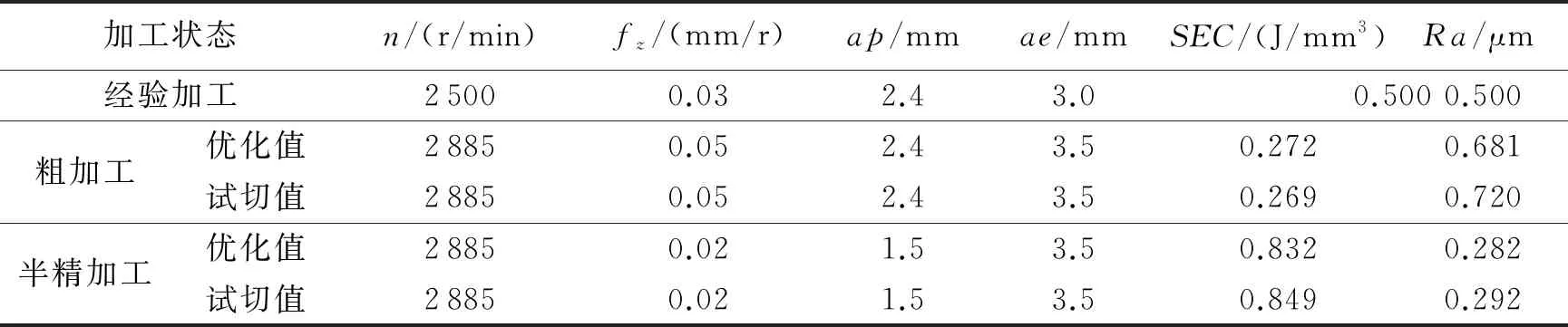

s.t.xmin 在实际铣削加工过程中,加工量的选择通常会受到主轴转速、每齿进给量、切削深度、切削宽度、铣削力、机床功率等因素的限制[15],因此本文对优化函数给出如下约束条件: 1)主轴转速约束.根据数控机床使用说明书(主轴电机在1 500~4 500 r/min时输出稳定功率),并结合实验刀具、机床振动频率、加工工艺等情况,本文将主轴转速的约束条件设置为 nmin≤x1(n,fz,ap,ae)≤nmax. 式中,nmin、nmax分别为实际加工情况下允许的最小、最大主轴转速. 2)每齿进给量约束.根据刀具厂商提供的每齿进给量选择范围,本文将每齿进给量的约束条件设置为 fzmin≤x2(n,fz,ap,ae)≤fzmax. 式中,fzmin、fzmax分别为实际加工情况下允许的最小、最大每齿进给量. 3)切削深度约束.根据切削手册[16]中关于粗/半精加工工艺中切削深度的选取范围和刀具提供的合理区间,以及根据表面粗糙度测量仪测量的实际情况,本文将切削深度的约束条件设置为 apmin≤x3(n,fz,ap,ae)≤apmax. 式中,apmin、apmax分别为实际加工情况下允许的最小、最大切削深度. 4)切削宽度约束.根据切削手册[16]中关于切削宽度合理取值范围的推荐(一般不大于刀具直径的50%),以及干式切削对刀具损伤的情况,本文将切削宽度的约束条件设置为 aemin≤x4(n,fz,ap,ae)≤aemax. 式中,aemin、aemax分别为实际加工情况下允许的最小、最大切削宽度. 应用Matlab软件中多目标遗传算法对试验数据进行优化求解,得到的spread变化趋势如图4所示.在优化过程中,当优化目标、优化参数迭代到 200代时(优化算法设定的上限),优化结果趋于稳定.优化后获得的部分解集如表3所示. 由图4可知,SEC和Ra两者相互抑制,不能同时最小.由表3可知,n和ae均接近设定的上限限定值,这说明提高主轴转速、增大切削宽度可以降低切削比能和提高工件的表面质量. 为了验证优化后的参数对加工工艺(粗/半精加工)的适用性,本文对参数优化前后的实验结果进行了对比,结果如表4所示.由表4的数据可知:加工工艺为粗加工时,采用优化参数时的切削比能(0.269 J/mm3)比参数未优化时的切削比能(0.500 J/mm3)降低了46.2%;加工工艺为半精加工时,采用优化参数时的表面粗糙度(0.292 μm)比参数未优化时的表面粗糙度(0.500 μm)降低了41.6%.由此可见,使用优化的铣削参数进行粗/半精加工时,可以有效降低切削比能和提高工件的表面质量. 表3 部分GA -pareto的解 表4 优化前后的实验结果 本文研究结果显示,使用优化后的铣削参数对工件进行粗/半精加工时,其加工切削比能和工件表面粗糙度比使用经验参数加工时分别降低了46.2%和41.6%.该结果表明,使用优化参数对工件进行工艺加工时可以有效降低切削比能和提高工件的表面质量,因此本文优化方法可为提高工件表面质量和降低能耗提供参考.本文在研究中仅考虑了能耗和工件表面质量2个优化目标,而对切削过程中的振动、切削力等目标未能进行研究,因此在今后的优化研究中将考虑更多的优化目标,以取得更好的优化结果.4 优化与分析

5 结论