Zr-4铸锭补缩工艺的研究

2021-01-25

(西部新锆核材料科技有限公司,西安 710299)

1 引言

锆合金主要应用于核燃料的包壳材料、压力管、活性区支撑部件和核燃料芯体等。锆合金具有较低的热中子吸收截面以及热中子反应堆中子经济性的优势,兼具优异的抗腐蚀性能、加工性能等特点,因此,锆合金是一种重要的战略材料[1~2]。此外,锆合金材料价格较高,在解决了锆合金材料国产化制造之后,产品的经济性也同样重要,因此,在生产制造中通过优化补缩工艺有效降低锆合金铸锭冒口深度,改善Fe元素在缩孔处的富集现象,从而提高铸锭成品率,产生良好的经济性。

锆合金铸锭熔炼是锆材加工工艺中的重要工序,熔炼过程基本可分为三个阶段,引弧建立熔池期、正常熔炼期和头部补缩期。当铸锭熔炼进入补缩期,如果突然结束熔炼熄灭电弧,则铸锭凝固时发生整体收缩而产生缩孔,该部位约在熔池深度的三分之一处,而一般正常熔炼的熔池深度大致相当于坩埚直径,此时铸锭的切头量较大。目前,国内核级锆材工程化应用中熔炼的锆合金铸锭直径基本在600mm~900mm,因此,减小铸锭头部缩孔深度能够减少铸锭切头量,提高铸锭成品率,有明显的经济效益。本文通过研究多支锆合金铸锭的补缩工艺,分析了电流、冷却条件、控制方式等参数对补缩工艺的影响,同时探讨缩孔位置处Fe元素偏析现象,对实际工业化生产具有指导意义。

2 实验方法

实验均选用核级海绵锆为原料,将海绵锆和合金元素压制成电极块进行组焊,使用5吨ALD真空自耗电弧炉经过三次熔炼制成Φ720mm的Zr-4铸锭,按照表1的补缩工艺路线进行补缩实验,通过比对10支铸锭补缩工艺,分析在合金牌号一致、锭型一致的情况下,选用不同的补缩参数对铸锭进行补缩,并对熔炼后成品铸锭进行探伤检测,评估冒口深度和缩孔大小,研究缩孔处Fe元素的偏析现象,从而制订了优化的补缩工艺。

表1 补缩工艺实验方案

3 实验结果与讨论

3.1 影响补缩工艺的控制参数

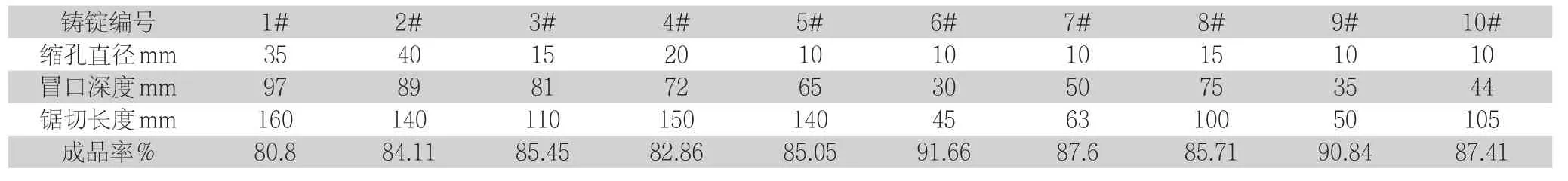

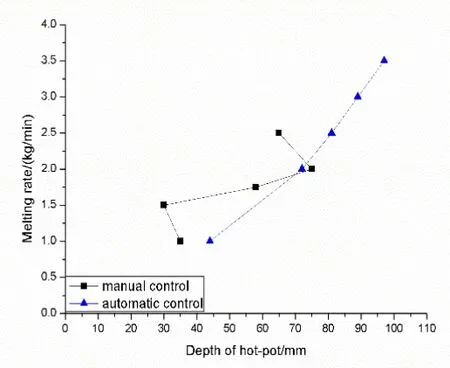

对采用不同补缩工艺的铸锭进行超声探伤检测,评估确定缩孔大小、测量冒口深度并统计实际锯切长度、计算成品率,统计结果见表2。采用不同补缩工艺的10支铸锭冒口深度在30mm~100mm,锯切长度45mm~150mm,成品率均能到达80%以上,但成品率极差达到8.8%,由此可见补缩工艺直接影响铸锭成品率。补缩阶段需要控制好电流、冷却条件、补缩方式等工艺参数。从最终铸锭头部缩孔位置及成品率情况来看,在铸锭热封顶阶段控制电参数、选取适宜的冷却条件、采用手动控制方式,可以减少铸锭头部的缩孔和偏析,减少铸锭的切头量,提高铸锭的成品率。后续将就具体影响补缩效果的控制参数进行讨论。图1是不同铸锭冒口情况及成品率统计图。

表2 Zr-4铸锭统计结果

图1 不同铸锭成品率统计图

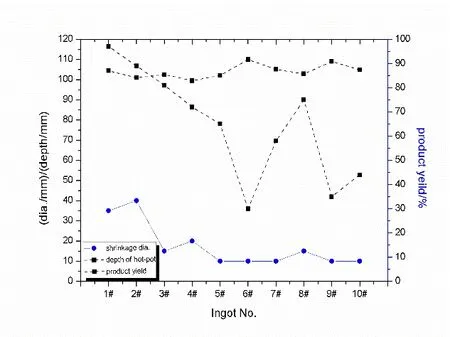

图2 补缩熔速与冒口深度之间的关系

3.1.1 电流的影响

电流是补缩阶段最敏感的控制参数。熔炼电流直接反映在铸锭熔速上,稳弧电流直接反映在熔池状态上。3吨级以上铸锭通常补缩预留电极重量200kg~300kg,补缩时通过控制电流大小以影响熔池凝固状态,避免气孔等有害缺陷形成;另外,在实际工业生产中,在保证补缩质量的条件下,应当尽量提高熔速以利于作业效率,提高产品经济性。对比10支铸锭可以看出,电流控制在8KA~25KA时,冒口深度高达70mm~100mm;电流控制在3KA~15KA时,可将冒口深度控制在30mm~60mm。由此可以看出,在铸锭头部补缩阶段,采取较小的电流可以有效降低铸锭的切头量,提高铸锭成品率。

综合分析,第一,铸锭在头部补缩阶段熔炼电流、熔速远小于正常熔炼阶段,通过逐步降低电流、降低熔速,使熔池平稳过渡到较浅状态,即采用“多级降电流补缩、低电流保温”的方式,使铸锭内部的气体能在稳弧磁场的搅拌作用下,集中于铸锭的端部,尽可能使缩孔处于较浅位置,减少铸锭切头量。第二,避免较大电流时结束熔炼或者突然熄灭电弧,此时熔池深度一般大于熔炼坩埚直径,而缩孔位置也会集中在熔池深度的二分之一处,导致集中缩孔部位较深,铸锭的切头量大。第三,在电压一定时,电流过低会致使熔池深度浅、温度低,虽然有利于补缩效果,但电流密度过低会导致电弧不稳定,造成安全生产隐患。

3.1.2 补缩方式的影响

铸锭头部补缩通常采用手动补缩或自动补缩方式,手动补缩可以根据熔池状态灵活调整,自动补缩是按照设定程序进行。在补缩方式的选择上应充分利用电弧炉系统设置的自动控制方式,但必要时要结合熔池的实际情况和电极剩余量作适当调整,达到补缩终了时电极恰好耗尽,避免发生电极残余过多或损失辅助电极等不良影响。手动补缩和自动补缩控制下铸锭熔速与冒口深度之间的关系如图2所示,补缩熔速与冒口深度呈线性关系,熔速越大冒口深度越大。可以看出采取手动补缩方式的铸锭冒口深度整体较小。

3.1.3 冷却条件的影响

锆合金的真空自耗熔炼是边熔化边冷却结晶的连续过程。在补缩阶段,补缩电流逐级下降,较正常熔炼期电流小很多,此时冷却水温及循环情况的影响就更加明显。冷却速度过大,熔滴落入熔池后不能充分精炼,在搅拌磁场的作用下没有到达坩埚壁就开始凝固,使海绵锆中存在的气体和夹杂不能充分溢出,形成气孔或夹杂,要尽量避免产生此类有害缺陷。冷却速度过小,在熔炼过程中熔池温度高,铸锭冷却不及时,存在较大的安全风险。

表3 Zr-4铸锭铁元素与目标值偏差分析检测结果

3.2 缩孔处Fe元素偏析现象的影响

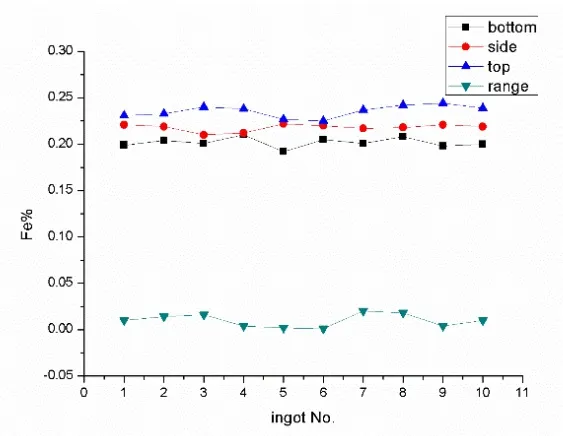

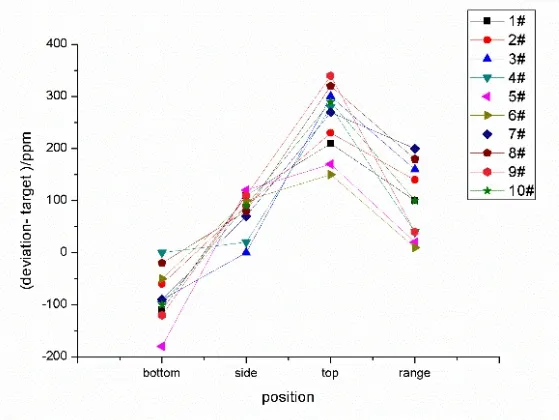

对采用不同补缩工艺的铸锭侧壁、头部等位置铁元素进行化学分析,检测结果见表3,各铸锭不同位置Fe元素含量与目标值偏差、成份极差之间的关系如图3、图4所示。整体来看,10支铸锭Fe元素检测结果均能满足ASTM B350标准[3]要求,Fe元素在铸锭中的分布情况反映出其向铸锭的头部中心区域富集,其中5#、6#铸锭Fe元素在铸锭侧壁和头部分布较为均匀,但均在铸锭头部出现了明显的富集现象。此外,缩孔的大小和头部Fe元素分布情况相关性敏感度低,但通过调整补缩工艺可以改善铸锭头部铁元素富集情况,从检测结果可以看出铸锭头部Fe元素浓度极差最小可以达到10ppm。

图3 不同铸锭Fe元素含量

图4 铸锭不同位置Fe元素与目标值偏差

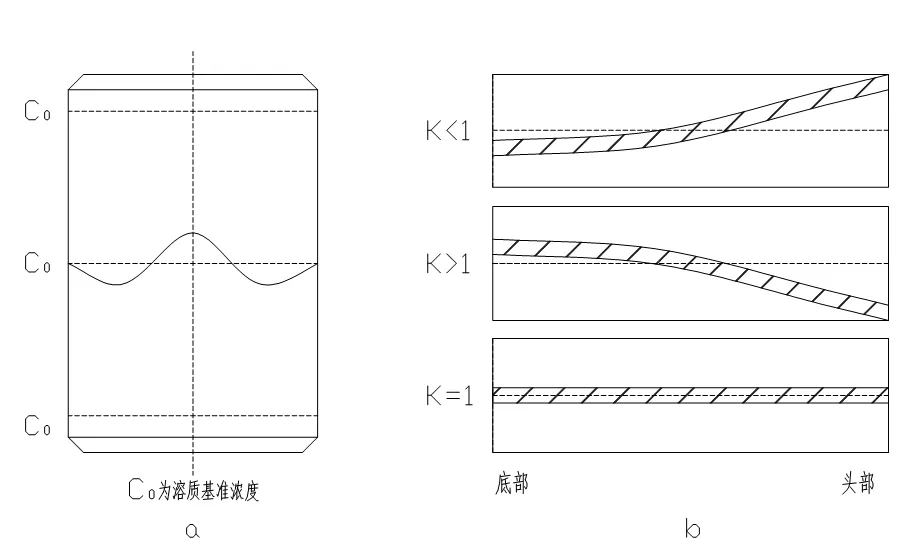

图5 不同K值的金属元素在铸锭中浓度分布图

图6 锆合金铸锭缩孔实例

综合分析,第一,铸锭在补缩阶段因电流、熔速远小于正常熔炼阶段,此时熔池较浅、冷却速度快、熔池底部存续的时间短,合金元素在熔池中的扩散不充分,因此会造成铸锭缩孔部位的元素偏析或富集现象。有研究指出,对于不同K值的金属元素在铸锭中浓度分布不同,对于分配系数K<1的元素,一般在铸锭的上部及中心浓度较高[2],不同K值的金属元素在铸锭中浓度分布如图5所示。不同元素偏析或富集程度会有差异,Zr-4合金中Fe元素表现比较明显,且Fe元素的分配系数K<1,容易在铸锭头部中心富集,从表3中可以明确反映出Fe的在向铸锭的头部及中心位置富集。第二,由于取样检测结果具有随机抽样特性,从统计结果看缩孔的大小和头部Fe元素分布情况相关性敏感度低。第三,根据实际的生产经验,锆合金元素偏析或富集层厚度一般≥30mm,因此冒口实际锯切深度通常大于冒口深度。图6是实际锆合金铸锭生产中头部缩孔实例。

4 结论

(1)影响补缩工艺的控制参数涉及补缩电流、稳弧电流、冷却条件以及补缩方式,其中熔炼补缩电流、稳弧电流等电参数影响最为显著。

(2)采用“多级降电流补缩,低电流保温”的补缩工艺有利于减少铸锭头部缩孔大小及深度,减少铸锭切头量,可以改善锆合金铸锭头部Fe元素偏析情况,提高铸锭成品率。

(3)通过对补缩工艺的摸索,在本实验条件下6#铸锭采用的补缩工艺效果最好,缩孔位置浅且铸锭成品率高,头部Fe元素检测满足ASTM B350标准要求。