冲压空气涡轮舱门联动机构动力学仿真及优化

2021-01-22杜鑫卢岳良陈建伟

杜鑫, 卢岳良, 陈建伟

(航空工业南京机电液压工程研究中心,南京211106)

0 引言

冲压空气涡轮系统(Ram Air Turbine,简称RAT)是一种在飞机失去主动力和辅助动力的紧急情况下,利用飞机滑行速度,吸收相对气流的冲压能量,向飞机关键系统提供应急液能源以保持飞机的可操纵性的应急动力系统[1-2]。

冲压空气涡轮系统舱门联动机构为连接RAT与飞机RAT舱门的功能部件,实现RAT运动过程中与舱门的联动功能。舱门联动机构可简化为连杆机构模型。目前,国内对冲压空气涡轮系统舱门联动机构的研究较少,在设计过程中仅对联动机构进行运动轨迹计算,验证舱门连杆的基本功能,尚未开展对舱门连杆机构的动力学仿真、优化方面的研究。

虚拟样机技术为连杆类产品的设计、分析和优化提供了仿真平台[3-10]。本文在动力学仿真平台ADAMS环境中建立了冲压空气涡轮系统舱门联动机构的动力学仿真模型,并分析了影响舱门联动机构性能的设计参数。通过对设计参数的分析、优化,有效地改善了RAT收放机构的受力情况,降低了对RAT收放机构初始推力的设计要求。

1 舱门联动机构分析

1.1 冲压空气涡轮舱门联动机构

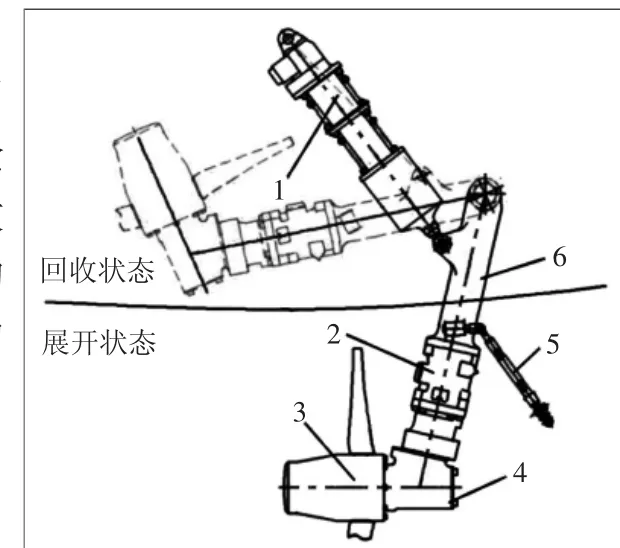

冲压空气涡轮系统主要有收放作动筒、液压泵、涡轮部件、齿轮箱部件、舱门连杆组件和支撑臂部件等部分组成(如图1)。

飞机正常状态时,收放作动筒锁定在回收状态,并将RAT固定在飞机RAT舱门内(如图2)。紧急情况下,收放作动筒上位解锁,在其弹簧力作用下,作动筒内缸从外缸伸出,同时推动支撑臂转动,从而将涡轮部件释放至相对气流中,直至收放作动筒展开到位,并锁定在展开位置。

舱门连杆组件一端安装在RAT支撑臂上,另一端安装在RAT舱门上(如图2)。RAT展开过程中,支撑臂带动舱门连杆组件运动,同时,舱门连杆组件进一步推动RAT舱门绕其转轴转动,从而实现RAT与舱门的联动。

1.2 舱门联动机构运动分析

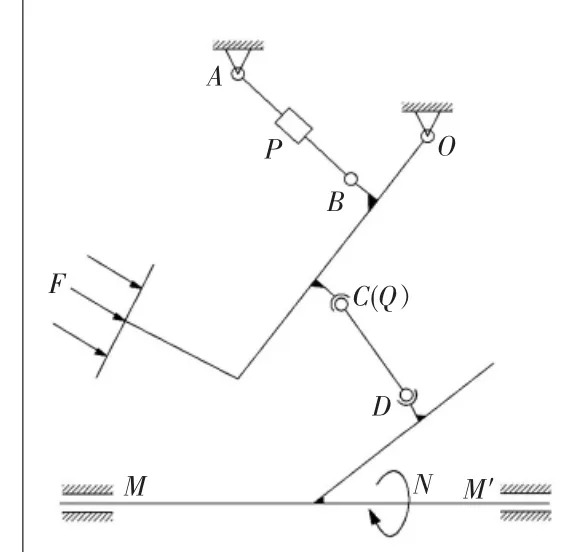

舱门连杆组件较为复杂,通过对舱门连杆各关节的功能分析,可将连杆组件简化为两端带球铰的杆单元。简化后RAT舱门联动机构运动简图如图3所示。

图1 RAT结构简图

图2 产品及舱门回收/展开状态

其中,A、O为RAT在机上的挂点,B为收放作动筒与支撑臂之间的转动副,C为舱门连杆组件与支撑臂之间的铰接点、D为舱门连杆与RAT舱门之间的铰接点,M-M为舱门转动轴。

RAT回收状态时,涡轮部件贮存在RAT舱内,此时RAT通过舱门连杆组件将RAT舱门固定在关闭状态。

RAT展开过程中,收放作动筒内、外缸之间的预压弹簧力克服RAT舱门的气动阻力、RAT及RAT舱门惯性力等阻力,驱动RAT及舱门转动,实现RAT与舱门的同步展开功能。

RAT舱门连杆组件的优化可以有效地减小对收放作动筒的预压弹簧力的要求,而预压弹簧力为收放作动筒的重要设计指标,直接影响收放作动筒的外形尺寸、质量等物理特性。通过降低收放作动筒预压弹簧力要求,可以减小收放作动筒的设计难度,有效减小收放作动筒外形尺寸及质量。同时可以减小收放作动筒对RAT支撑臂、RAT机上挂点的作用力,从而改善飞机受力状态。

2 参数化建模及影响因素分析

2.1 参数化建模

对RAT收放作动筒及舱门连杆组件进行简化,在ADAMS环境中建立图4所示RAT舱门联动机构的动力学仿真模型。该多体动力学仿真模型主要由刚体、约束、力、数据元素(data element)、驱动等组成。其中,选取图中O点为坐标原点,坐标系方向如图4所示。

图3 舱门联动机构结构简图

图4 舱门联动机构简化仿真模型

RAT展开过程主要承受舱门的气动阻力矩N、涡轮的气动轴向力F、收放作动筒弹力、RAT及舱门惯性力等载荷,且上述载荷均与RAT展开角度相关。

在模型对支撑臂与大地之间的转动副添加Measure,动态测量RAT展开角度。根据对涡轮部件的气动仿真结果,在模型中建立涡轮部件轴向气动推力与RAT展开角度相关的data element曲线。仿真过程中,模型根据RAT展开角度,运用AKISPL 函数,动态求取涡轮轴向气动推力。同理对舱门与大地之间转动副添加Measure,并根据舱门转动角度动态求取舱门在展开过程中受到的气动阻力。

因RAT在机上的安装位置受飞机安装空间、飞机结构等因素限制,故RAT在飞机上的安装位置O点、A点的坐标为定量值。

RAT设计中,主要的设计变量为收放作动筒与支撑臂、支撑臂与舱门连杆、舱门连杆与舱门之间的铰接点位置,故在仿真模型中将点B、点C及点D的三维坐标值设置为设计变量,具体如表1所示。

2.2 运动影响因素分析

设置驱动运动为支撑臂转动角度,在Design Exploration 中对各设计变量进行分析研究,目标值为收放作动筒受力初始推力值,设置Default levels为5,运行仿真模型,仿真结果如图5所示。

通过分析模型各设计变量对目标函数的影响可知,设计变量DV_Y1、DV_X2、DV_Z2、DV_X3和DV_Y3与目标函数正相关,DV_Z1、DV_Y2、DV_Z3与目标函数负相关。

设计变量DV_Y1、DV_Z1和DV_Y2对目标的敏感度较大,在设计中起到决定性作用。DV_X3、DV_Y3和DV_Z3对目标函数的影响较小。

表1 模型中的设计变量

3 优化求解

RAT舱门联动机构优化的一个重要的目的是减小对收放作动筒初始弹簧力要求,从而减小收放作动筒结构尺寸和质量。

RAT展开后,因涡轮部件转动过程不能对舱门产生干涉,故要求RAT舱门转动角度不小于75°。根据收放作动筒设计经验,受10 kN弹簧力级别的弹簧外形影响,收放作动筒结构行程(内缸从外缸伸出的最大距离)应不小于100 mm。受作动筒外缸安装座和连接杆等结构尺寸的限制,收放作动筒的结构长度不小于270 mm。故模型中的约束条件如下:αθ=68≥75°;DV_Y1≥30;DV_Z1≥60;DV_X1≥35;L2-L1≥100;2L1-L2≥270。其中:θ为RAT展开角度;α为舱门转动角度;

在Design Evaluation Tool中选择optimization选项,并对优化目标设置为 minimize Des。在ADAMS 中采用OPTDES-SQP二次规划算法对设计变量进行仿真,对关键铰接点位置进行优化计算。

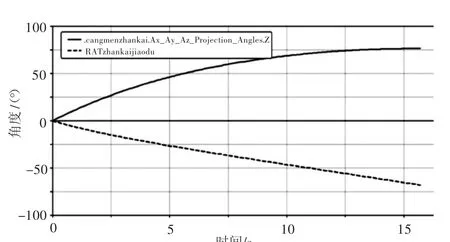

优化后,各设计变量取值如表2所示。RAT展开到位后,收放作动筒行程为150.7 mm,舱门展开角度为75.9°。优化前后,收放作动筒初始弹簧力要求分别为8470 N和5149 N,展开过程作动筒受力曲线如图7所示。由受力曲线可知,优化后,收放作动筒初始弹簧力要求有明显的减小,RAT展开过程,收放作动筒弹力要求有明显改善。

表2 优化后各设计变量取值

4 结论

本文基于虚拟样机技术,为RAT舱门联动机构的设计、分析和优化提供了一种方法。本文在ADAMS平台中建立了冲压空气涡轮系统舱门联动机构动力学仿真模型,对舱门联动机构的运动特性进行了仿真分析。同时,在模型中对设计变量进行了参数化处理,通过仿真,分析了各设计变量对舱门联动机构的特性的影响。最后,对冲压空气涡轮系统舱门联动机构进行优化,有效地降低了对RAT收放作动筒初始弹力的要求,从而减小了收放作动筒的外形尺寸、质量等特性,对冲压空气涡轮系统的设计具有一定的积极意义。

图5 各设计变量对作动筒推力影响

图6 优化后RAT及舱门展开角度曲线

图7 优化前后收放作动筒受力曲线