车辆质心位置测量方法研究

2021-01-22崔爱莲关士成凌山珊高洪飞宋明

崔爱莲, 关士成, 凌山珊, 高洪飞, 宋明

(中国人民解放军63853部队,吉林 白城137001)

0 引言

车辆的质心位置是车辆的重要考核参数之一,与车辆的安全性、操控性和稳定性密切相关,影响着车辆的整体性能、设计及布局[1]。

目前,车辆质心测量主要有以下方法:摇摆法、悬挂法和质量反应法等[2-5]。摇摆法需用专用试验平台,不太适用于质量大、体积大的车辆,其应用受到限制;悬挂法因需要承受整车质量的悬挂点,对于运输型车辆等大型车辆实现起来比较困难,因此很少使用在工程实践中;质量反应法是众多方法中,国标推荐的测量方法。

本文以运输型车辆为例,根据被测对象的特点,基于质量反应法,分析影响测量精度的主要因素,提出减少误差的方法,以期将误差降低到指标要求,保证测量精度要求。

1 质量反应法

质量反应法根据力矩平衡原理测量车辆质心高度,可分为吊起法、举升法[6]。

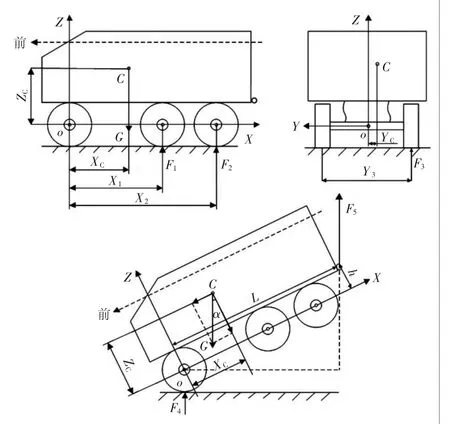

吊起法是将车辆一端吊起,吊至不同的角度,在不同的吊起角度下分别测出吊起力和车辆的倾斜角度,然后计算出质心高度,由于所需测试设备少,易于实现,是我们常用的方法。具体的实现方法是将车体停放在地中衡内测量轴荷轮荷等质量,在车尾牵引钩利用工房内桥式天车吊起使车辆倾斜一定角度,使车辆在可倾斜的有效范围内,测量车辆在不同倾斜状态下的吊起力,根据力矩平衡原理计算出车辆的质心高度。以某型运输型车辆为例,其测量原理如图1所示。

图1 质心测量原理图

建立坐标原点和坐标系[7]。坐标原点O为前车轮轴心线与左右对称平面的交点;X轴线(纵坐标)为通过原点、垂直于前车轮轴心线的水平直线,指向后方;Y轴线(横坐标)为前车轮轴心线,面对行驶方向指向左方;Z轴线(高度坐标)为通过原点、垂直水平面的直线,指向上方,如图1所示。质心在坐标系内的位置表示为(XC,YC,ZC)。

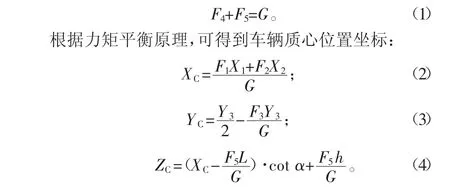

车辆总质量为G,各支撑点的支反力为F1、F2、F3、F4,吊起力为F5;各支点在同一水平面时,其支反力作用线至对应转轴的距离为X1、X2、X3,转轴线到吊起力的距离为L;转轴点到起吊施力点的高度为h,即前轮到起吊点的高度差;倾斜角度为α,则有如下关系式:

对于式中的各个参数,分别变换3次角度进行测量,具体数据如表1所示。

表1 质心位置测量记录表

2 误差分析

由于被测车辆的质量大、体积大、不确定因素多,质心高度测量精度会受到多方面因素的影响。在上述测量过程中,测量误差主要由未锁紧悬挂装置测量误差等系统误差和质量测量误差、距离测量误差、角度测量误差等[8]随机误差组成。

2.1 技术指标

1)质量测量范围≤60 t;2)质心位置(X、Y向)测量误差≤5 mm;3)质心高度(Z向)测量误差≤30 mm。

2.2 系统误差分析

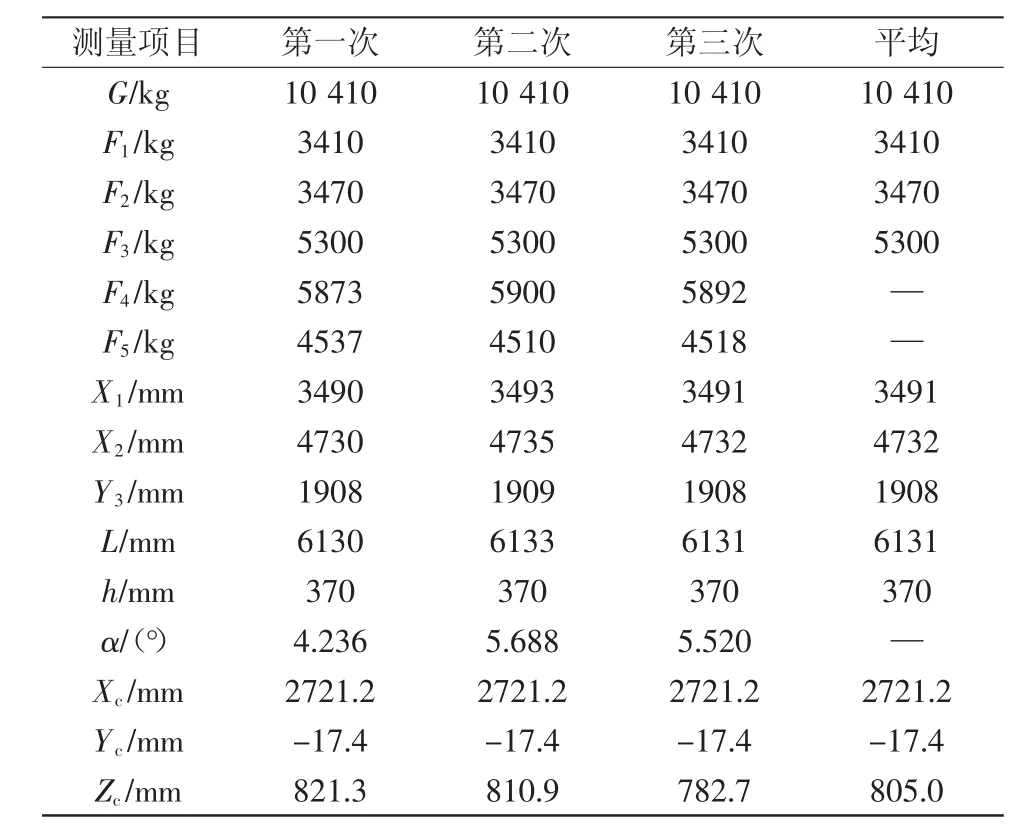

图2 吊起后后轮下降示意图

根据GJB 59.54-92《装甲车辆试验规程质量和质心测定》中5.2.1.6规定[9]:“确 定质心垂直位置Z值时,应锁紧悬挂装置(包括减振弹簧、减振器),使其与车体无相对运动。”由于没有设计悬挂系统的锁定装置,如图2所示,车辆在吊起后后桥下降,悬挂系统对测量精度有一定的影响。根据力矩平衡原理,可测算质心高度下降程度Zd:

式中:h1、h2为后轮下降距离;G和G1分别为车辆和后桥的总质量。

在质心高度测量过程中,起吊后车辆后桥的车轮分别下降了48 mm、74 mm;后桥的总质量为2100 kg。即:h1=48,h2=74,G1=2100。经计算,后桥下降所引起的质心高度位置下降了12.3 mm。因此,未锁紧悬挂装置引起的系统误差可以通过补偿的方法予以剔除。

2.3 随机误差分析

本文质心位置测量方法中随机误差主要包括质量测量误差、距离测量误差、角度测量误差,考虑到这些参数测量误差之间没有相关性,采用微分法计算误差[10]。

在质心位置参数测量过程中,长度测量采用卷尺测量,测量误差在3 mm以内;倾斜角采用Leica双经纬仪交会测量,测量误差在20″以内;质量测量采用标准砝码微调的方式测量,测量误差在1 kg以内。

本文将第二次测量数据代入式(6)、式(7)、式(8)得出:ΔXC=3.03≤4 mm;ΔYC=0.30≤1 mm;ΔZC=30.42+5.87+13.04+2.56+1.30+0.64=53.84≥30 mm。

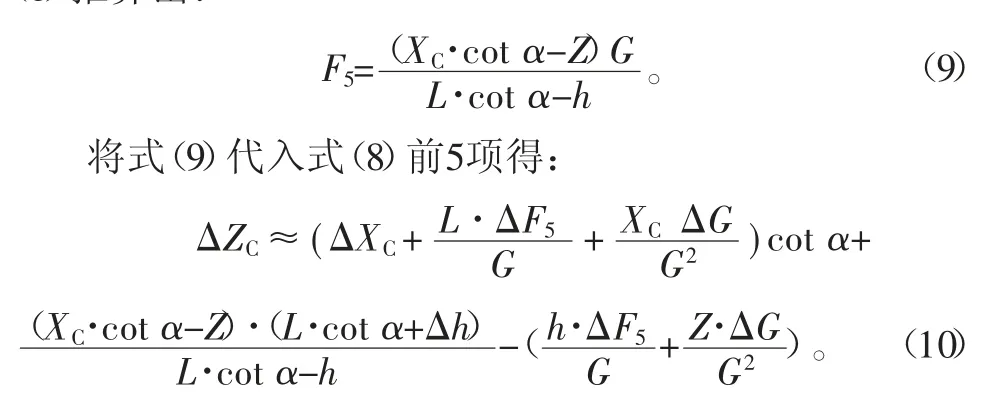

从上述结果中可以看出,质心高度测量精度未能满足技术指标,需要对其进行改进。从ΔZC可以看出,随机误差主要由前5项组成。假设真实的高度坐标为Z,由式(6)推算出:

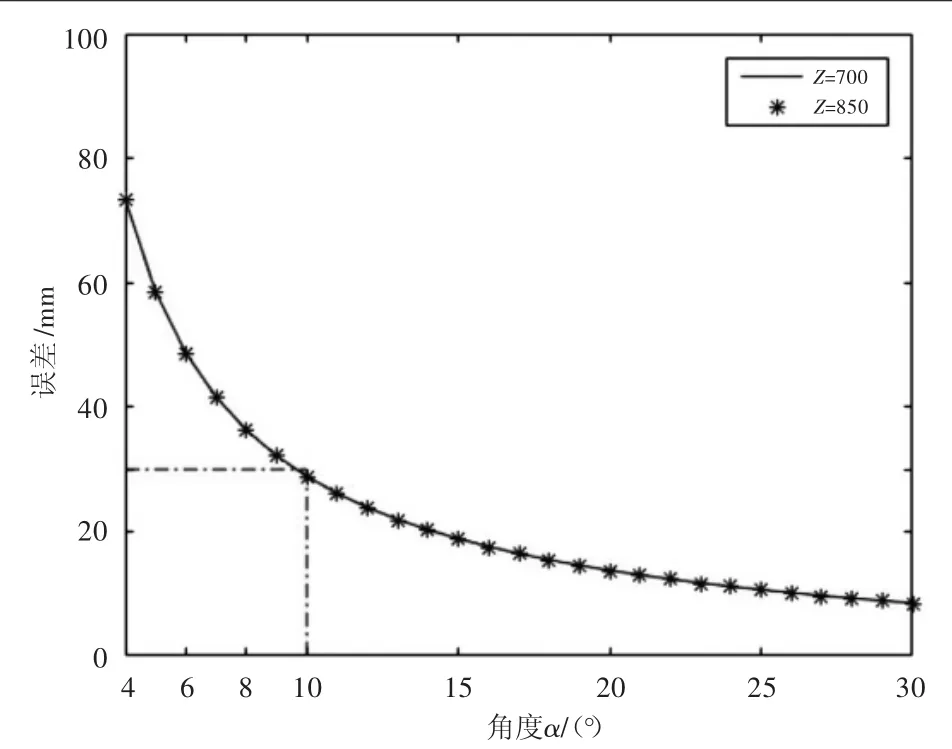

从表1中可知Z范围在700~850 mm,将Z=700和Z=850代入式(10),分别画出α在4°~30°时ΔZC的曲线图,如图3所示。由图中分析得出:1)从图3中可以看出,Z=700 mm和Z=850 mm时的两条误差曲线几乎重叠,说明Z对误差ΔZC没有影响,符合实际;2)α角度越大则误差ΔZC越小,α角度在大约10°时误差在30 mm以内;3)α角度大于15°时,对误差ΔZC影响越来越小。

图3 角度α-ZC误差曲线图

3 改进的质心测量方法

为提高测量精度,α角度越高越好。但是,考虑到试验条件及安全性的限制,车辆起吊角度越小越好。因此,要以最小的起吊角度满足测量技术指标。可根据式(10)求解误差在30 mm时的最优起吊角α,并计算高度坐标ZC值。这样既能保证较低的误差,又能保证安全性。

3.1 车辆质心测量步骤

改进的质心位置测量步骤如下:1)测量车辆的总质量、各轮荷质量、吊起力,支反力作用线至对应转轴的距离,转轴线到吊起力的距离,转轴点到起吊施力点的高度;2)计算车辆质心的纵横坐标;3)起吊一定角度,读取支撑车轮轮荷质量,并计算吊起力;4)Leica双经纬仪交会测量起吊角度;5)计算车辆的质心高度;6)利用质心测量软件系统根据此质心高度计算出最佳倾斜角;7)起吊车辆到最佳倾斜角,重复步骤3)至步骤5);8)测量车辆起吊后车辆后桥车轮下降高度;9)计算系统误差,并补偿到步骤6)的质心高度;10)测量结束,车辆收回。

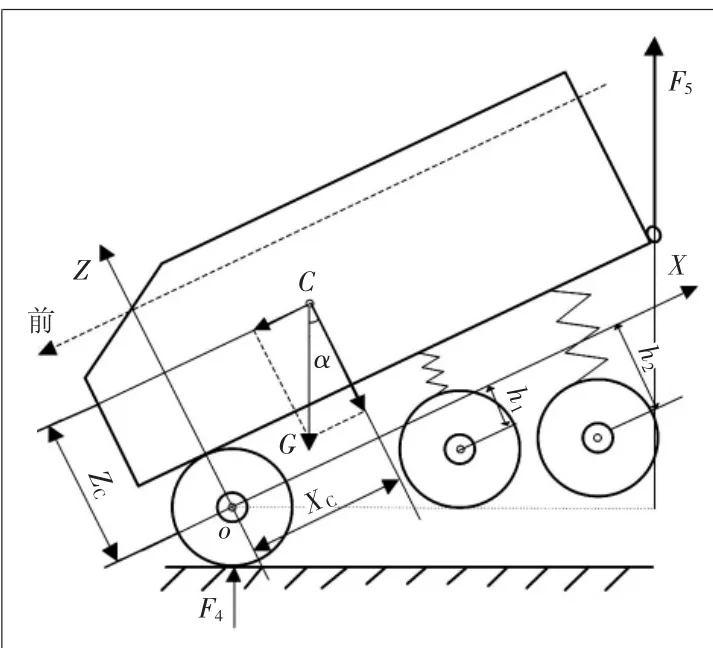

3.2 软件系统设计

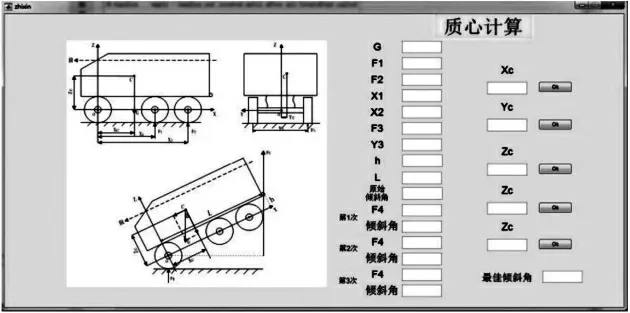

手工计算质心位置会给工作人员带来大量的工作量,并且效率低,易出错。本文利用Matlab编制了车辆质心位置计算系统,对测量的数据进行及时的处理、计算、保存和显示,可实现最佳倾斜角度的计算及质心坐标的计算等功能,提高了工作效率,减少人为计算时的误差。

图4 质心位置计算及显示的界面

软件界面如图4所示,根据上述质心位置测量步骤可以计算出质心位置坐标XC、YC及初始ZC,并根据ZC值计算出最佳倾斜角α,而后根据α角吊高物体后计算高度坐标ZC值,并将系统误差补偿到ZC获得最终的高度坐标ZC值。

4 结语

车辆质心位置是车体的重要指标之一,因此需要在车辆设计、试验和定型过程中能够准确、快速地测量车辆的质心位置。本文分析了影响测量精度的因素,提出了一种非常符合实际情况的的质心测量方法,满足技术指标要求,对于研究提高车辆质心测量的精度具有现实意义。