一种自动攻丝试验机的设计研发

2021-01-22傅梦婷李湘生

傅梦婷, 李湘生

(浙江理工大学 机械与自动控制学院,杭州310018)

0 引言

作为螺纹连接的重要组成部分,内螺纹加工仍是目前生产过程中最为复杂的任务[1]。丝锥是加工内螺纹的重要刀具,广泛运用于机械制造领域中,其适用面广,使用量大,结构简单,形式固定。因此,丝锥的精度(即使用寿命)显得格外重要,它会影响其加工的螺纹精度。

目前已经有对挤压丝锥寿命影响因素的研究[2]、高速钢丝锥寿命预测研究等[3]。然而,对于切削攻丝的寿命影响因素的定量研究很少,存在着数据粗糙、对照不充分等问题。切削速度、工件材料、进给力大小[4]、攻丝的往复运动及其频率,这四个方面均为切削攻丝的必要参数,也对攻丝的各个方面产生着各种影响。例如,攻丝转速影响着攻丝效率,也影响着攻丝过程切削热的产生,且对于不同材料影响的方式和程度也不尽相同。

为了研究攻丝效率和攻丝寿命的影响因素,本文从自动攻丝实际工艺需求出发,设计并组建了一台可以控制其转速、往复运动的频率,并可以测定进给力与攻丝转矩的自动攻丝试验机。

1 攻丝试验设备的设计研制

1.1 设计功能

为了深入地探究攻丝寿命的影响规律,该攻丝试验设备必须具备以下功能:1)能够调整攻丝速度;2)可以定量地改变攻丝进给力;3)能够改变电动机的转动方向和转动圈数来适应试验所要求的攻丝工艺;4)可以实时检测攻丝过程中的丝锥转矩。

1.2 设计参数的确定

电动机的计算与选择

本试验机主要探究在低速状态下对攻丝过程影响因素的实验,最大实验攻丝孔径为M14,切削丝锥攻丝所需切削转矩计算公式为

式中:A为切屑截面积,A=0.25·P2mm2;d1为丝锥大径mm;ks为材料比切力,N/mm2。

以标准粗牙丝锥M14×2、工件材料45钢为参照,使用切削丝锥攻丝所需转矩:

式中:T为电动机转速转矩,N·m;n为丝锥转速,r/min。

按照计算要求,选择功率为750 W的4极异步变频电动机作为驱动电动机,最高转速为1440 r/min,并加装一个减速比为7:1的减速机。

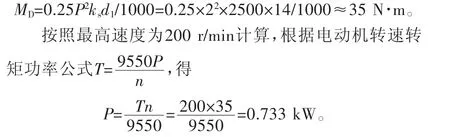

1.3 主轴的计算与参数确定

主轴主要承受来自于加工工件时的扭转应力,根据设计要求,所受最大转矩为35 N·m,主轴的抗扭截面系数为

1.4 传感器的选型

转矩传感器选用的是ZNNT转矩传感器。标准粗牙丝锥M14攻丝时的转矩值为35 N·m,攻丝过程中会时常出现切屑积累导致转矩飙升的状况,故确定安全系数为2,选择传感器量程为0~100 N·m,综合精度为0.1%。

位移传感器选择了拉杆式直线位移传感器,其原理为将可变电阻滑轨定置在直线位移传感器的固定部位,通过滑片在滑轨上的位移来测量不同的阻值[5]。

1.5 方案设定

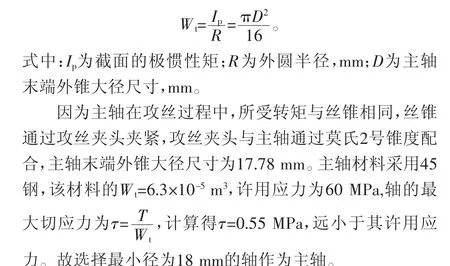

方案简图如图1所示。电动机与主轴在同侧垂直连接,电动机直接固定在底板上,底板安装有直线轴承。可以沿着导杆垂直上下运动,通过在砝码盘里增添砝码,控制向下的进给力。主轴与底板之间加装垫块连接,电动机与主轴通过联轴器传递转矩。

图1 方案简图

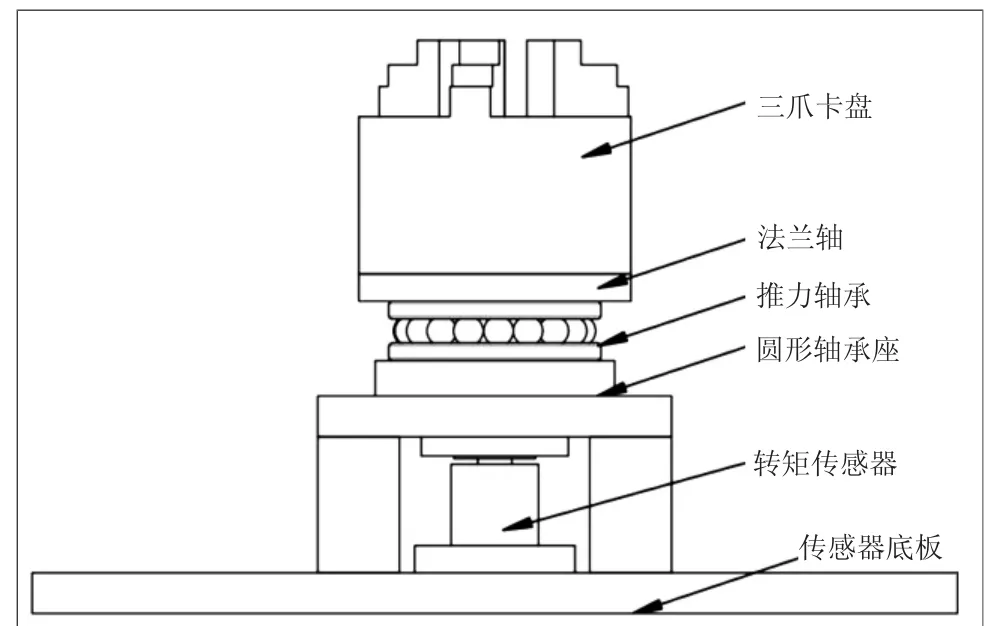

夹具设计结构如图2所示。法兰轴加工成阶梯轴状,分别与推力轴承和圆形轴承座过盈配合,轴承座固定于支架,当三爪卡盘承受转矩旋转时可以带动法兰轴一同旋转,推力轴承间隔着法兰轴和轴承座,因此卡盘传递转矩时几乎不会受到摩擦转矩的影响。转矩传感器的测量端与法兰轴轴底方孔配合,传感器底部固定于底板。该夹具具有结构紧凑、转矩传递精度高、稳定性好等优点,且方便加工装配,非常符合试验要求。

1.6 配合与连接设计

图2 夹具设计简图

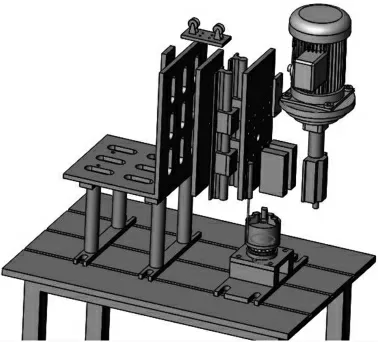

作为单个产品的制造,设计过程中尽可能多地采用了标准件,对于必要的需加工零件也采取结构简化以方便制造,节约成本。由于试验机整体结构紧凑,在连接方式上基本采用沉头螺钉固定,其优点在于螺钉头可以沉入零件表面,在装配设计中无需再为扳手留下过多的活动空间,也不用考虑螺钉与零部件间可能的干涉。立柱底板和夹具底板都开有U形槽,可以在平面台上适当调整,和平面T形槽通过螺栓连接,如图3所示。

2 控制系统设计

2.1 硬件系统组成

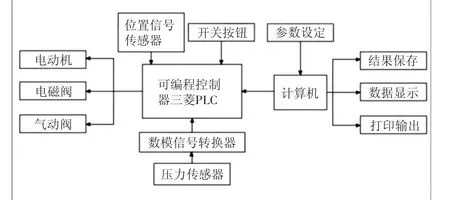

系统硬件部分包括PLC主控制器、测试台机械构造、人机交互界面设备等部分。操作人员可通过人机交互界面进行测试模式和测试参数的选择输入与调整,并可通过现场硬件及软件按钮实现系统的启动与测试,当测试达到设定要求后系统自动停止。系统控制硬件结构框图如图4所示。

图3 试验机结构拆解

图4 系统控制硬件结构框图

2.2 硬件系统选型

2.2.1 PLC控制器

相比常见的继电器控制、单片机控制等方式,PLC控制系统具有操作简便、功能完善、可靠性高、抗干扰能力强、维修工作量小且方便等优点[6]。

本系统针对制动测试流程进行设计,属于小型系统。在PLC选型时,结合试验台的输入/输出点的数量、通信模式等多方面进行考量。因此选用三菱FX-3uPLC可编程序控制器作为系统主控制器。

2.2.2 人机交互界面

介于测试台实验工作过程长、数据量多,一般的触摸控制屏难以保存处理及直观展示实验成果,选取主机电脑作为人机交互界面设备,搭配专门编写的设计软件进行控制,并通过以太网口与PLC进行通信,实现电脑与PLC的双向通信。本系统的人机交互界面主要完成测试模式即制动力测试或寿命测试的选择、寿命测试中最小测试力的设置及测试结果的查看。

2.3 控制电路设计

为了实现转矩信号和位移信号的实时采集处理和对电动机的控制,本系统以三菱FX-3uPLC可编程控制器为处理和控制核心。FX3u系列PLC作为三菱新一代工控产品,其功能高于前代产品[7];转矩传感器传输信号由数模信号转换器接收并转化为数字信号,经PLC处理后传输到计算机显示并储存;位置信号传感器主要检测攻丝丝锥在工件中的实时工作位置。将丝锥在工件的工作深度与工作转矩一一匹配作图,即能够清楚地显示丝锥在工作时整个过程的受力状况。

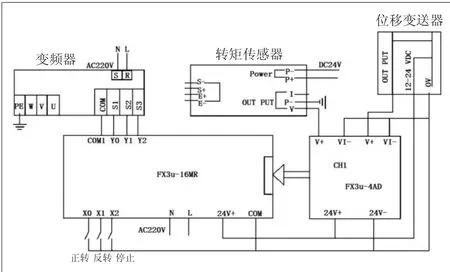

三菱FX3uPLC与模拟量输入模块FX3u-4AD,以及位移传感器、转矩传感器和变频器共同组成了自动攻丝的测控系统。接线关系如图5所示。

图5 测控系统接线关系图

PLC输入端口x0、x1、x2分别外接正转、反转和停止按钮,无需连接电脑操作软件也可控制电动机运转,可供操作人员平常攻丝使用。PLC输出端口y0、y1、y2分别与变频器s1、s2、s3连接,通过输出y0、y1、y2电信号控制电动机的转向和停止,但不能控制电动机转速,电动机转速由变频器手动调速确定。

模拟量输入模块FX3u-4AD负责A/D转换。即将模拟信号转化为PLC可以识别的数字信号。扩展模块的DC24 V电源由PLC主机提供,也可使用外接电源[8],模块ID号为0,为避免干扰信号窜入,需要将FX3u-4AD的空闲输入端口用导线短接。

3 控制软件设计

3.1 控制软件功能设计

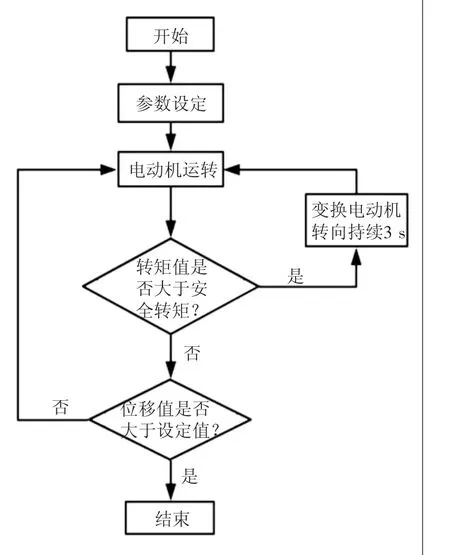

该软件的主要功能是试验数据的输入确认和根据参数和接受的数据进行反馈,输出指令控制PLC和电动机的运转状况。例如针对输入的转速和工艺参数,控制电动机的转动时间和回转频率;对反馈的转矩、位移数据进行判定,当转矩值超过保护转矩或丝锥位移到达设定点时,需要控制电动机停止或回转。控制系统流程如图6所示。

图6 控制系统流程图

3.2 PLC与上位机通信的实现

将三菱FX-3uPLC的编程口通过SC-09编程电缆与PC的串口连接,组成转矩-位移检测系统。由于转矩传感器和位移传感器的传输信号均为模拟信号,三菱FX-3uPLC不能直接接收处理,需要加装数字信号和模拟信号转换模块,本设计中选择FX3u-4AD型号扩展模块,传感器模拟量输出端口与该模块连接。在信号采集过程中,为了提高信号采集的抗干扰能力,对控制信号采用光电隔离[9]。信号采集后保存于寄存器,PC端程序读取后再进行处理。

控制程序以VB语言编写。程序运行后要实现PC与PLC串口通信,首先要进行串口初始化[10]。PC与三菱PLC的通信参数必须一致,即波特率9600,偶校验,数据位7,停止位1。

PC每隔200 ms向PLC发送读取数据命令串,读取寄存器里面的位移值和转矩值。以上功能可用VB中MsCo mm和Timer控件设置实现。PLC返回数据为ASCII码形式,需要转化为十六进制形式,再转化为十进制形式。

3.3 电动机的控制

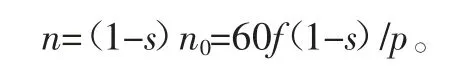

电动机的控制主要在两个方面,一个是控制电动机的转速,通过变频器调节频率实现。本试验台所选用电动机为750 W四极异步变频电动机,当变频器输入频率为50 Hz时达到最高转速(1440 r/min),异步电动机转速频率公式为

式中:n为转子转速;n0为同步转速;s为转差率;f为通入电流频率;p为极对数。

将电动机参数带代入可得n=28.8f。

在内螺纹攻丝过程中,丝锥不能一直正转攻丝,必须对电动机的正反转及其时间间隔进行控制。通过计算推导,电动机从启动转R圈所需时间T为

式中:R为电动机转动圈数;v为电动机速度,rad/min;T1为电动机从启动到最高速度加速时间, 可以由变频器设定。

变频器设置电动机加速到最高速度所需时间为1 s,电动机从正转结束后,设置停顿间隔时间T2,以保障电动机完全停止再进行反转。通过不断测试,该计算方法可以精确地对电动机圈数进行调整。

4 工作过程

4.1 操作过程

试验时,先选择实验匹配的丝锥,装夹于主轴丝锥夹头,必须将丝锥四棱面卡在夹头内,拧紧螺纹,否则实验过程中丝锥会发生打滑。然后装夹工件,可以略微打开液压缸阀门,使主轴缓缓下降,观察丝锥和底孔对心有无偏差,进行调整。根据实验需要添加砝码,插电源,按下红色启动停止按钮启动电路,打开控制软件,输入实验需要的参数,点击确定,测试开始,电动机按照设置方式运行。当丝锥攻丝至一定深度后,软件自行停止,电动机停止运动,测试过程完毕,测试数据已经自动保存。增加配重至略重于攻丝机头部分(约37 kg),按下电动机反转按钮,电动机反转退刀。关闭液压缸阀门,控制液压杆上升至初始位置。取下试件,清理夹具表面和丝锥。实物图如图7所示。

4.2 设备的工艺性试验

4.2.1 试验所用材料

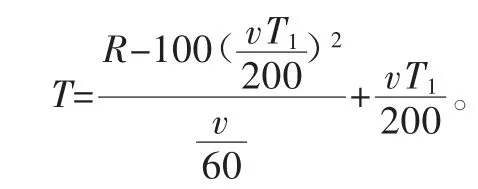

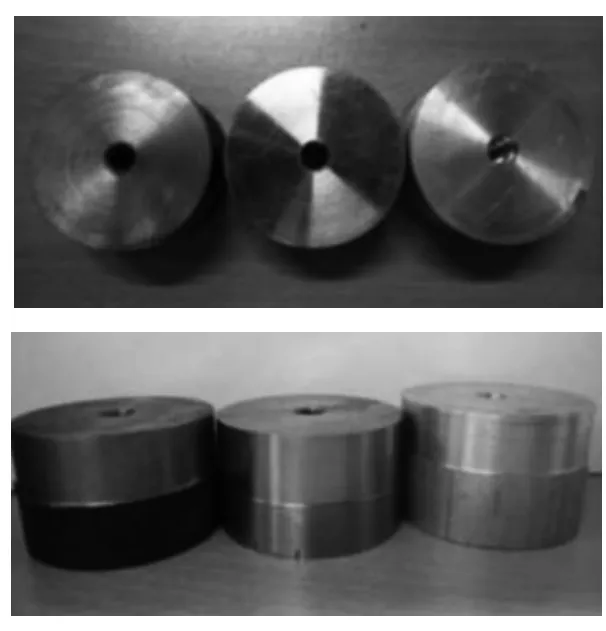

准备的试件为直径60 mm、高35 mm的实心圆柱块,材料分别为 铝 合 金、45 钢和不锈钢,对工件中心钻6.8 mm通孔,并倒角,处理后工件如图8所示。

4.2.2 试验过程及效果

图7 自动攻丝转矩试验机实物图

图8 工件准备图

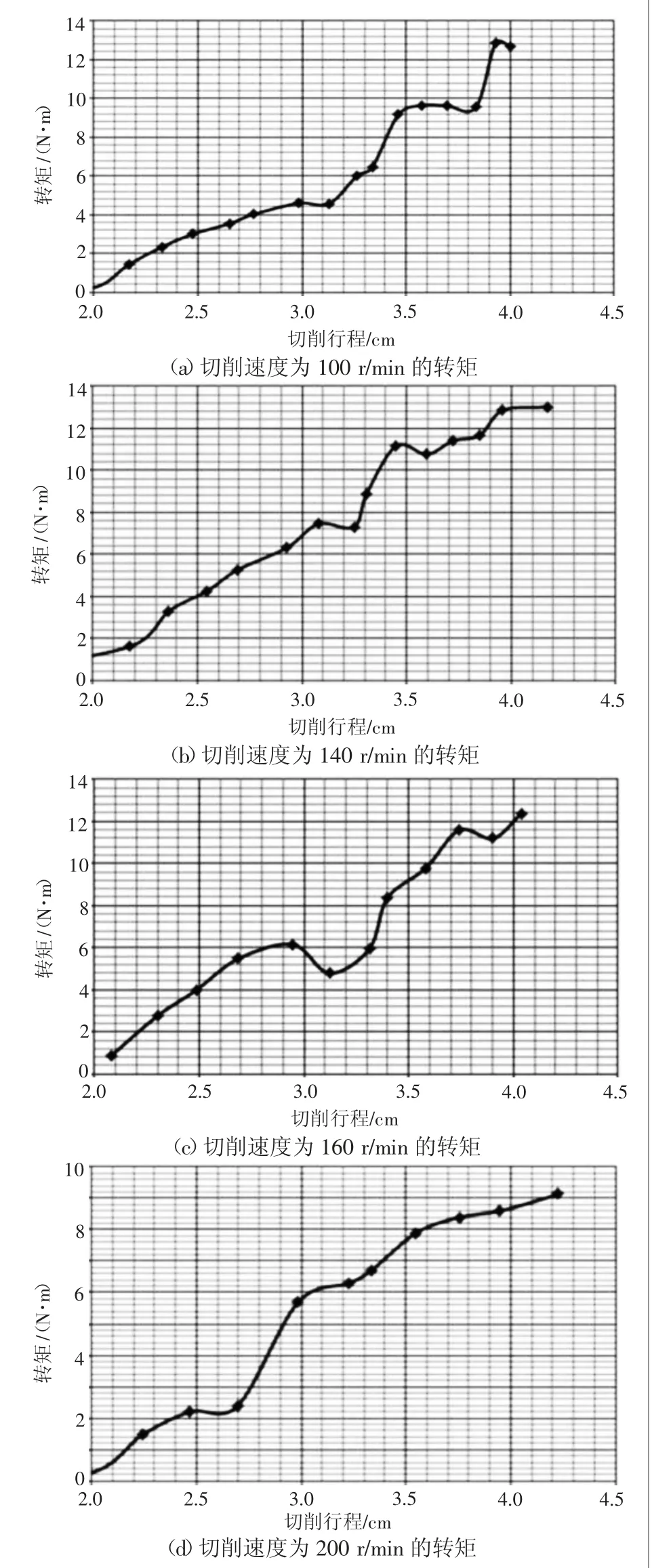

如图9所示,主要进行了不同速度下的转矩变化试验,攻丝速度分别为100 r/min、140 r/min、160 r/min、200 r/min,工件材质为铝合金,轴向压力为350 N。

图9 不同速度条件下转矩关系图

根据有限元仿真分析结果得知,低速状态随着速度增加转矩减小;在中速时转矩保持一定范围波动且起伏很小;达到一定速度后转矩值会有所增大。

与仿真结果相比,由于真实的攻丝实验过程伴随着振动,且切削过程更加复杂,控制程序选择接收检测数据频率太低等问题,其实际结果数值的波动性更大。但从整体上可以看出,在低速条件下丝锥的攻丝速度对切削力影响不明显,但当速度达到200 r/min时,切削转矩会有一定程度的下降,尽管在具体数值上有些差异,但和低速状态下的仿真规律相符合。

4.2.3 试验结果分析

分析试验结果得出,攻丝速度对攻丝转矩有一定的影响,但影响的变化幅度较小,这是因为丝锥直径较小,大幅度的转速提升对线速度的变化影响不明显,因此在实际生产中,在刀具和加工条件允许的情况下可以采用较高的转速攻丝。由此可知,该攻丝试验机可以有效地探究攻丝寿命的影响规律,但仍需对不同的参数进行试验研究,力求探究设备的最佳参数。

5 结语

本文从实际生产工艺需求出发,设计制造了一台可以用于定量改变转速、轴向力、反转频率等参数,并实时采集储存攻丝转矩和切削行程的试验机,以探究攻丝寿命的影响因素,提高攻丝效率。该试验机结构紧凑稳定,可靠性高,所用零件结构简单,通用性好,便于维护修理。试验机基于PLC进行数据处理和电动机控制,可以准确地读取攻丝实验转矩-位移数据并控制电动机,数据传输入上位机分析保存。根据所设计的试验机,可以分别试验切削速度、工件材料、进给力大小、攻丝的往复运动及其频率四个方面的因素对攻丝寿命的影响规律,对实际生产需要起到指导作用。