高精度缝板零件加工工艺研究

2021-01-22邓集松吴维设

□ 邓集松 □ 吴维设

中国空空导弹研究院 河南洛阳 471009

1 加工难点分析

某缝板零件材料为2A12铝合金,厚度最薄处仅为0.3 mm,属于典型薄壁类零件。这一零件上有高精度缝槽、型腔、定位孔,其中0.48±0.02 mm缝槽的位置度要求为φ0.03 mm,加工难度大。高精度缝板零件主要尺寸如图1所示。

高精度缝板零件侧边有两种宽度及深度不同的缝槽,拐角处要求为直角,由此限制了加工条件,只能采取慢走丝线切割或将侧边竖立起进行铣削。最窄的直角缝宽度仅为0.48±0.02 mm,且深度为3.5±0.02 mm,若采用通常的铣削加工方式,则刀具的长径比大,很难保证尺寸加工要求,而且刀具消耗较大;若采用线切割加工方式,则由于各缝槽的尺寸精度及形位公差要求高,需要采用慢走丝,导致加工效率很低。

高精度缝板零件不易装夹定位,侧边缝槽相对正面定位孔及正面各型腔的位置度要求为φ0.03 mm,加工过程中产生的切削应力会导致零件变形,加工精度难以保证。

2 加工方案

针对高精度缝板零件的加工难点,制订加工方案。

高精度缝板零件侧边的缝槽采用数控铣削加工方式。在立卧转换加工中心上,使用两种不同宽度的定制锯片刀加工侧边缝槽。通过合理利用定制锯片刀,可以大幅提高加工效率。

由于零件较薄,加工时极易产生变形,因此在使用高速加工中心加工时,将加工完成的0.48±0.02 mm缝槽及零件大面作为定位基准,再加工零件上的所有型腔、定位孔,最后去除用于压紧零件的预留部分,完成零件的加工。零件在加工过程中的变形可以通过工装和装夹方式来控制。

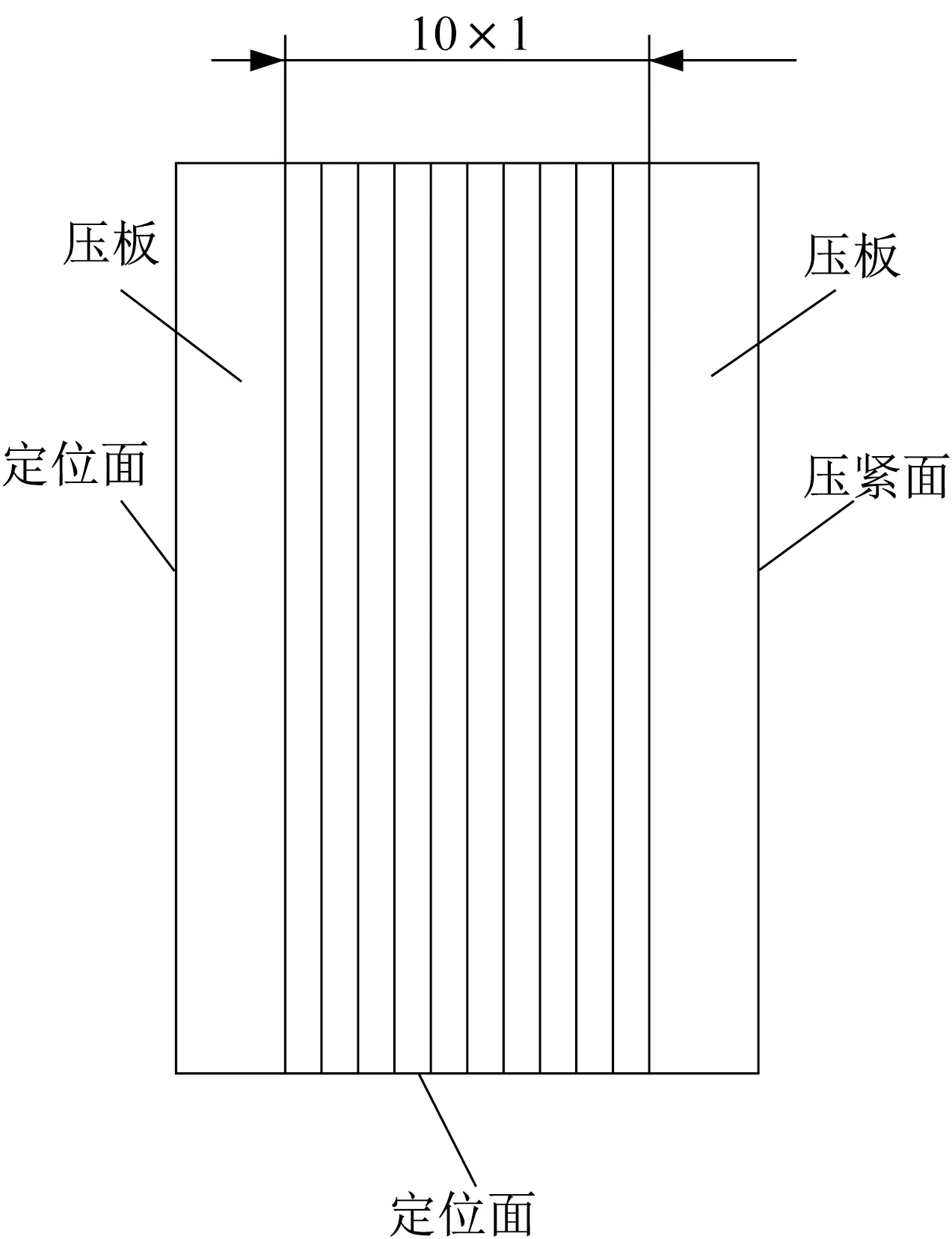

数控铣削加工缝槽时,采用如图2所示零件定位夹紧方法,能够提高零件加工时的刚度,利于切削加工,同时可以有效控制毛刺的产生。

加工方案的实施可以分为三个方面:定制刀具,制作加长刀杆,设计工装与零件装夹。

3 定制刀具

为完成高精度缝板零件的加工,专门定制了两种尺寸的锯片刀,分别为φ40×0.48 mm和φ40×0.92 mm。为保证加工质量,锯片刀选择硬质合金材质,并经过专门磨削,平面度非常好,切削误差基本能够控制在±10.01 mm以内,满足缝槽的加工要求。使用锯片刀加工的缺点是槽宽与刀具的厚度相关联,无法利用程序对槽宽进行调整控制,加工过程中需要通过多次测量来控制槽宽的稳定性。

▲图1 高精度缝板零件主要尺寸

▲图2 零件定位夹紧方法

4 制作加长刀杆

针对高精度缝板零件的加工,根据零件长度与所定制的锯片刀尺寸,自制了装夹锯片刀的加长刀杆,同时制作垫片用于夹紧锯片刀,以提高锯片刀的刚性。

制作加长刀杆所使用的材料为15-5PH不锈钢,经过热处理时效处理,以提高硬度及耐用度。加长刀杆直接装在刀柄上,另一端的芯轴与锯片刀相配合。为保证装配时锯片刀与机床主轴有较好的垂直度,制作加长刀杆时要求加长刀杆与芯轴的同轴度在0.01 mm以内,并且与两者之间台阶面的垂直度在0.01 mm以内。为保证加长刀杆的制作精度,在对加长刀杆热处理后进行珩磨,以保证精度要求。加长刀杆装配如图3所示。

为提高锯片刀的刚性,需要减少锯片刀装夹后刀刃裸露在外的部分。对此,在锯片刀的两侧安装厚度为4 mm的垫片。根据不同的槽深,制作两套直径大小不同的垫片,分别用于加工0.48±0.02 mm缝槽和0.92±0.02 mm缝槽。

5 设计工装与零件装夹

为了保证高精度缝板零件上各型腔、定位孔的加工精度,以零件大面和缝槽作为定位基准,需要设计数控铣削加工工装。

将0.48±0.02 mm缝槽作为定位基准,在工装上加工一组与0.48±0.02 mm缝槽相配合的凸台。为装夹方便,将工装设计为内嵌式定位,即在工装台上加工一个深度为0.9 mm的内腔,在内腔内部留出需要定位的凸台。

▲图3 加长刀杆装配

零件的总厚度仅为1 mm,加工过程中很容易变形,因此需要使零件在压紧过程中受力均匀。对此,在装夹位置的四周加工多个均匀排列的螺钉孔,压紧零件时,在压板下沿粘贴一层软性材料,防止压板直接压在零件上,避免零件压伤。使用整块压板压在零件周边,再加工零件的型腔、定位孔。使用盖板垫在零件中间部位,再用压板压住盖板,然后加工零件外轮廓。零件装夹如图4所示。

6 结束语

笔者对高精度缝板零件的加工工艺进行了研究,将常规慢走丝线切割加工方案改为数控铣削加工方案,定制了刀具,制作了加长刀杆,设计了工装,并合理装夹零件,由此保证了零件的加工质量,大幅提高了加工效率。

▲图4 零件装夹