双级闭式斜齿轮传动设计及其改进分析

2021-01-22王大力

王大力

( 小熊电器股份有限公司,广州 佛山528000)

齿轮在大型成套工业设备中是一个重要的基础部件,斜齿轮传动也具有重要的应用价值。其中斜齿轮传动在应用中不但具有良好的啮合性能,同时传动过程相对比较平稳,没有太大噪音。另外因为这一齿轮本身的重合度较大,导致轮齿间载荷比较低,对于齿轮承受压力能力具有显著提升作用,在实际应用中具有一定应用优势,因此广泛应用在生活以及生产领域中。斜齿轮属于是不完全螺旋齿轮,简单来讲螺旋齿轮为两个斜齿轮的啮合方式,在区分过程中是结合其在空间传递力方向实现。普通直齿轮在传输过程中是依照齿宽同时实现啮合,容易产生较大的冲击振动噪声,传动相对平稳性较低。斜齿圆柱齿轮传动过程中平稳性和直齿相比明显偏高,同时所具备的可凑紧中心距也能够在高速重载中应用。斜齿轮减速机是新颖减速传动装置,在设计中是建立在最优化模块组合体系先进设计理念上,因此在适用中的优点为体积小、重量轻、启动平稳以及传动比分级精细,能够结合用户的实际需求对其安装位置合理选择等等,也具有较高的承载能力。斜齿轮蜗轮减速机在设计中选用的是电机直联方式,结构为一级斜齿轮加一级蜗轮蜗杆传动。在输出过程中采用的是轴装式,能够实现正反转运转,且运转过程中具有一定平稳性,具有较大的承载能力,运行环境中温度要求不高,尤其是和同类产品相比速度变化范围更大,安装便利结构设计紧凑,因此在矿山、冶金以及建筑等相关机械设备减速机构中的应用较为广泛。双级闭式斜齿轮在机械工程各个领域的应用已经逐渐广泛,对于齿轮的设计和制造均已较为成熟,然而相对来讲在设计制造中一直采用的是传统方法,因此齿轮传动设计效率较低,结构也较为固定。因此本次以双级闭式斜齿轮传动为研究对象,对其实施改进设计,以能够降低齿轮间中心距,实现目标函数影响因素的分析,为双级闭式斜齿轮传动设计改进参数提供相关依据。

1 改进设计数学模型建构

1.1 设计变量

在本次双级闭式斜齿轮改进设计中,已知条件具体见表1.从表中可以看出,通常情况下闭式齿轮传动转速比较高,如果想要提升传动平稳性,降低传动中的冲击振动情况,最终加大齿轮数量,小齿轮齿数应该为20-40,确保齿数z1 及z2 互为质数也就有助于提升磨损均匀性。其中双级闭式斜齿轮传动的参数主要有:齿数z、模数m、传动比i、螺旋角 β、齿宽系数 φ�。在以上参数中也具备一定影响作用,具体为:模数对齿轮大小及强度具有影响作用;齿数对齿轮分度圆大小具有直接影响;螺旋角可影响到齿轮形状、受力状态以及大小。在设计过程中以上参数均为独立变量,因此参数设置方法为:

X=[m1,m2,z1,z3,i1, β]T=[x1,x2,x3,x4,x5,x6]T

在以上公式中,m1代表I 级轴上小齿轮模数,m2代表II 级轴上小齿轮模数,i1代表高速级传动比,i2代表低速级传动比,z1代表I 级轴上小齿轮齿数,z3代表II 级轴上小齿轮齿数,β 代表齿轮螺旋角。

表1 本次设计的已知条件

1.2 目标函数

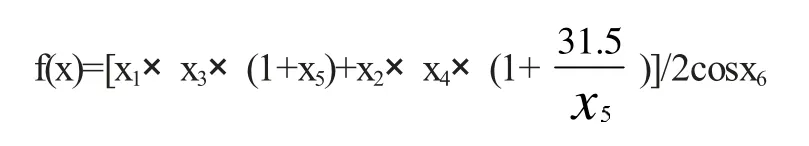

针对双级闭式斜齿轮改进设计的第一个目标即为减小体积,想要实现这一目标先要实现中心距最小化。因此在实际设计中,要最大化实现结构紧凑设计,以能够减少对材料的应用,以能够降低成本,因此针对以上提出设计变量的目标函数具体为:

1.3 确立约束条件

在双级闭式斜齿轮改进设计约束条件中,主要包括有边界取值、齿面接触强度、齿根弯曲强度、高速级和低速级不相碰四个方面,因此本次设计中对其分别确立约束条件。其中在边界取值范围确定中,具体为:m1,变量x1,取值范围:2-5mm;m2,变量x2,取值范围:3-6mm;z1,变量x3,取值范围:14-22;z3,变量x4,取值范围:16-24;i1,变量x5,取值范围:5.8-7;β ,变量x6,取值范围:8-15°。

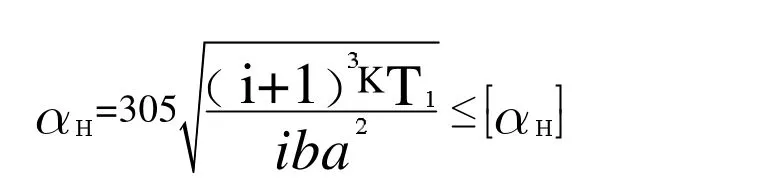

在齿面接触强度约束条件确定中,为能够确保在要求使用期限内齿轮不会发生失效,则需要对其接触强度失效分析。高速级、低速级小齿轮面接触强度约束条件具体为:

在以上公式中,K 代表荷载系数;T1代表高速轴转矩。采用变量因子对以上公式进行代换,所得结果分别为:

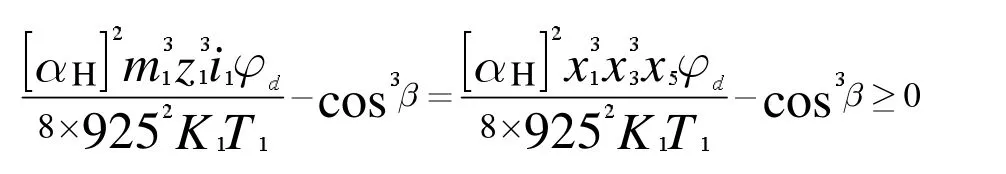

高速级、低速级小齿轮齿根弯曲强度约束条件,具体表示为:

g3(x)=cos2x6-9.939×10-5(1+x5)x13x32≤0

g4(x)=x52cos2x6-1.076×10-4(31.5+x5)x23x42≤0

g5(x)=x5[2(x1+50)cosx6+x1x3x5]-x2x4(31.5+x5)≤0

2 基于MATLAB 软件分析改进设计效果

2.1 改进设计

2.2 MATLAB 软件函数设置

在本次研究中,基于MATLAB 软件和内点惩罚函数法实现对双级闭式斜齿轮改进设计结果的分析。内点惩罚函数法也被称为是内点法,是将序列迭代点在可行域中逐渐和约束边界上相接近,以能够获取最优点。在实际应用中即为先建构函数文件fun1,随后建立非线性约束函数文件yceq,最后需要将主程序编写完成,以能够获取最优解。

2.3 改进结果分析

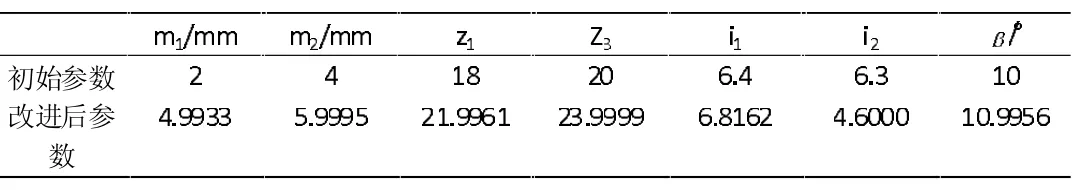

基于MATLAB 软件实现对初始参数和改进参数后运行结果实施对比分析,具体详情见表2。从表2 可以发现,通过双级闭式斜齿轮的改进设计,进一步提高了齿轮参数化设计合理性。依照相应的设计规范,m1和m2应该为圆整,高速级以及低速级齿轮副模数分别为5mm 和6mm;另外通过分析可以发现高速级小齿轮齿数圆整z1 为22;在高速级传动比应用下可以获取高速级大齿轮齿数,具体为z2=i1z1=149.6≈150;低速级同样计算方法下所得齿数Z4=i2z3=110.4≈110。通过以上分析能够发现,本次双级闭式斜齿轮改进设计中所得总中心距最小为5.3983,由此可见显著降低了总传动中心距,取得了良好的改进效果。

表2 初始参数和改进参数对比

3 结论

通过以上研究可以发现,目前双级闭式斜齿轮在机械工程项目中已经得到广泛应用,在对其实施改进设计中,需要结合大量数据实施实证计算,以能够获取最佳参数设置结果。其中基于MATLAB 软件实现对双级闭式斜齿轮改进设计结果的分析,可以显著提升效率,以此进一步降低时间投入。在具体改进设计过程中,以模数、齿数、螺旋角以及传动比作为设计变量,制定具体的目标函数以及约束条件,以能够实现对双级闭式斜齿轮的改进设计。通过研究发现本次设计结果和初始参数设计方案相比,有助于显著降低总传动中心距,由此可见本次改进设计方案具有应用价值。另外在双级闭式斜齿轮改进设计过程中, 能够提高设计精度,也能够增加新的设计变量,以实现对双级闭式斜齿轮的进一步优化,更有助于提升设计精确性。