中国标准化时速350 公里动车组底架前端裙板焊接工艺方法介绍

2021-01-22宋帅帅姜东伟

宋帅帅 田 宝 李 林 姜东伟

(中车长春轨道客车股份有限公司,吉林 长春130000)

1 工作准备

1.1 检查作业环境:温度大于等于18℃,湿度小于等于60%。焊接时不允许开门和窗。

1.2 检查工装定位,压臂等。

1.3 检查福尼斯焊机运行是否正常,检查三元气30%He+150ppmN2+余Ar 气体流量18-22L/min,再试板上完成试焊。

1.4 检查料件表面质量及尺寸,RT 射线探伤焊缝料件要酸洗去除油污。

1.5 图纸版本确认。

1.6 准备风动工具碗刷机、直磨机、角磨机及防护面罩(如下图)

2 操作流程

2.1 组焊前端板与底部横梁之间的RT 焊缝

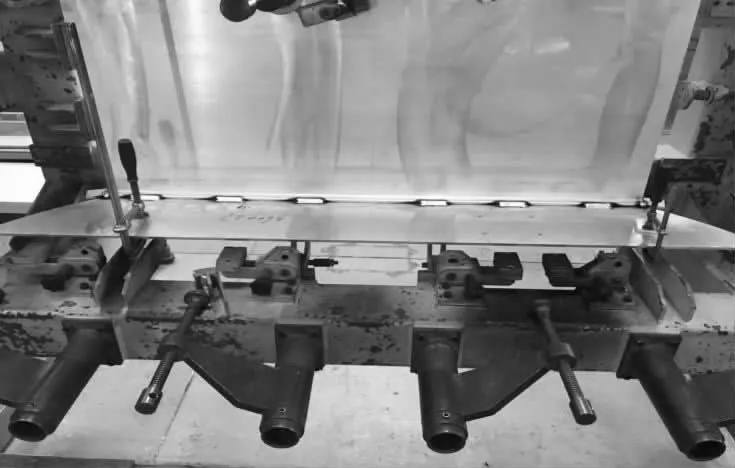

用干净的擦布沾取酒精对前端板坡口及底部横梁的垫板槽进行擦拭,去除料件的油污,然后再用不锈钢碗刷机对坡口周边和垫板周边25mm 范围进行打磨,去除氧化膜。组对间隙始焊端4mm,终焊端6mm.定位焊段焊焊接参数电流185A,电压22V。(如下图)

组对段焊焊接参数

翻转变位机至RT 焊缝处于PA 位置,利用火焰加热采用中性焰对焊缝周边预热100℃,焊接RT 焊缝打底焊采用停顿技法运调焊接,焊接电流230A,电压22V。焊接过程中采用走小步,向前走步时腰部发力,胳膊支持借力,保持焊枪正常运调身体向前移动,一枪完成整条焊缝的焊接,保证焊接质量。(如下图)

RT 焊缝焊接参数

利用不锈钢碗刷去除打底层的黑灰后焊接填充焊,采用画圈手法运调焊接,焊接电流220A,电压22V。

2.2 组对腹板

先组对腹板上的垫板,段焊焊接电流185A,电压22V。修磨起弧收弧弧坑缺陷后上胎组对。组对段焊焊接参数同上。焊接完成后利用自制压块配合工装压臂压紧工件。(如下图)

组对段焊焊接参数

2.3 焊接底部横梁与腹部之间的焊缝先焊接带垫板的PC焊缝,焊接方向由内向外焊,左右两侧焊缝,对称焊接,3 层4道。打底焊电流230A,电压22V,采用停顿技法运调焊接,填充焊采用小圈运调焊接,焊接电流220A,电压22V,盖面焊采用停顿技法运调焊接,第一道焊接电流230A,电压22V,第二道电流210A,电压21V。(如下图焊缝1)

PC 焊缝焊接参数

2.4 焊接底部横梁与腹部之间的a6 角焊缝。两层3 道,打底焊采用直推运调焊接,焊接电流230A,电压22V。(如上图焊缝2)盖面焊焊2 道,采用停顿技法运调焊接,第一道电流230A,电压22V,第二道焊接电流205A,电压23V。第二道焊接时要在始焊端和终焊端各预留30mm。

a6 角焊缝焊接参数

2.5 翻转变位机,焊接前端板与腹板之间带垫板的PC 焊缝,焊接参数层道数与底部横梁和腹板的PC 焊缝相同,焊接方向由外向内焊。

2.6 焊接前端板与腹板之间的a6 角焊缝,焊接参数层道数与底部横梁和腹板的a6 角焊缝相同,盖面焊第一道正常焊接,盖面焊最后一道焊接至两焊缝交接处时转动焊枪利用提前设定好的收弧电流在预留的30mm 处焊立焊,错开了焊接接头,避免了焊接接头缺陷的产生。(如下图)

2.7 再次翻转变位机使RT 焊缝处于PA 位置,先焊接腹板之间的短a6 角焊缝,焊接参数层道数和腹板与前端板之间的焊缝相同。

2.8 利用测温表测量RT 焊缝温度,待RT 焊缝温度处于100℃左右时焊接盖面焊,采用停顿技法运调焊接,焊两道。焊接电流都是230A,电压22V,第一道观察坡口上边线,填满坡口电弧就向前行进。第二道观察坡口下边线填满坡口就向前行进,同时要用眼睛余光观察焊缝高度,要保证焊缝中线融合保持一个高度完成整条焊缝的焊接。

2.9 支撑千斤顶后焊接垫板与底部横梁之间的短焊缝,焊接参数与段焊参数相同,焊接完成后再次翻转变位机使PA 短焊缝处于平焊位置。焊接参数层道数与RT 焊缝相同。焊接完成后下胎修磨焊接接头,去除死角接头圆滑过渡表面不伤母材。调修完成后送探伤RT 检测合格后焊接小件,搭接焊缝,采用停顿技法运调焊接焊接,焊接电流200A,电压22V。

3 操作技巧总结

利用焊接手法配合福尼斯焊机的收弧电流,来焊接这样的交接的角焊缝接头,使焊缝接头熔合完美无缺陷。采用走小步不停枪的焊接方法,一枪完成RT 探伤焊缝的焊接,避免了因焊缝接头产生的焊接缺陷,提高了焊缝质量和生产效率,焊缝RT 探伤一次合格率98%以上。现已在车间有类似的焊缝结构推广使用,效果显著。