金属材料角片结构强化及减重方法研究

2021-01-22李驰

李 驰

1 概述

在飞机结构设计中,广泛使用L型角片作为连接件,用来传递各结构之间的载荷[1]。耳片的厚度,形状,连接位置等都需要根据强度计算来确定,而飞机结构中使用的耳片又以数百上千计,因此合理的耳片结构设计不仅可以保证连接强度,也可以为飞机减重作出巨大贡献。

国内外学者针对飞机耳片结构进行了大量的研究,在理论分析方面,有著名的Timoshenko弹性梁理论和Lekhnitskii的关于曲梁分别承受纯弯曲和端部载荷时应力分布的解析方法,然而解析方法不能考虑角片结构的某些复杂边界条件上的实际情况,其计算结果具有一定的局限性。在有限元和试验方面,国内的黄豪杰等人对复材角片在弯角区域的应力分布特征进行了有限元分析和试验验证[2],分析结果准确,然而没有分析厚度,加载位置及耳片形状对耳片强度及重量的影响。

本文基于Patran&Nastran有限元软件,建立了金属角片结构的三维模型,通过有限元计算结果,对比研究了角片厚度,加载位置,角片加筋厚度,角片加筋形状等因素对角片强度以及减重效果的影响,为金属材料角片结构强度设计提供了依据及减重思路。

2 有限元建模

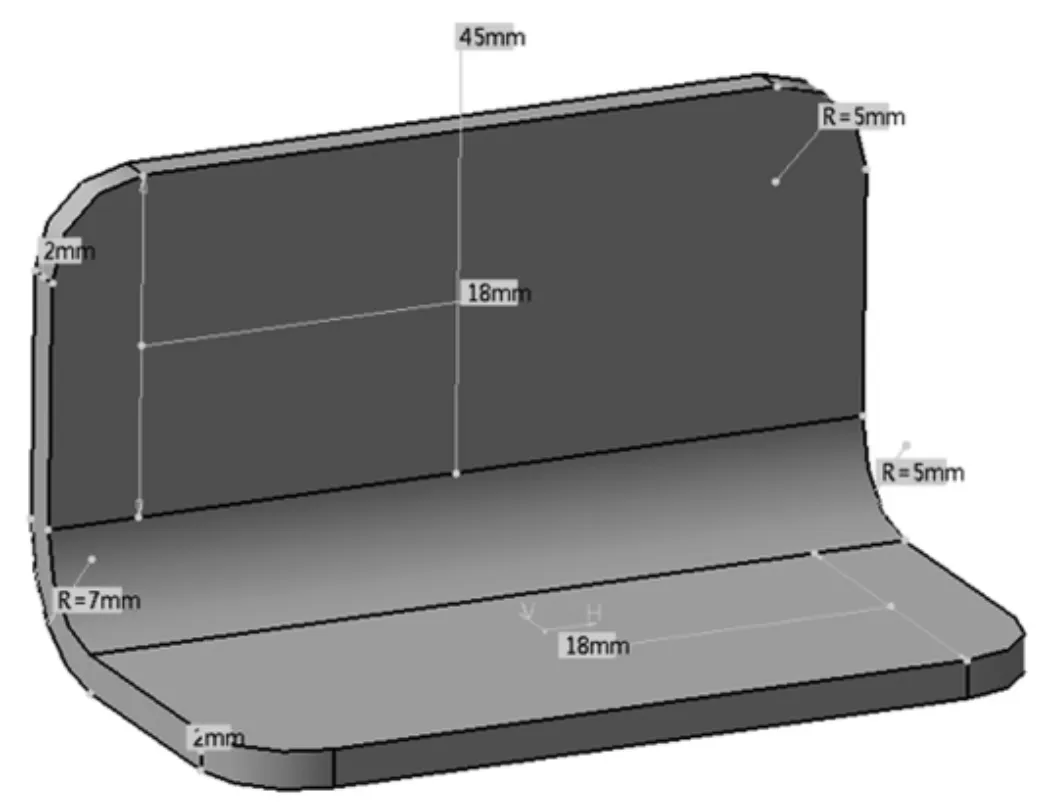

为进行有限元对比分析,设计图1所示的典型L型角片基准结构(以上简称基准结构),图中,角片两臂等长,均为18mm,宽度45mm,厚度2mm,弯角区域内径5mm,外径7mm,以保证弯角区域厚度为2mm,其余倒圆角半径均为5mm。

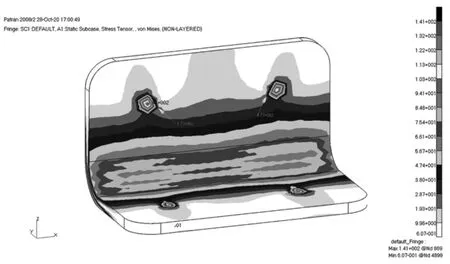

基于上述结构在Patran中建立有限元模型如图2,采用实体单元Tet10(十节点四面体)进行网格划分,角片模型共6688个节点,3335个单元[3]。

角片材料为2024铝合金,其弹性模量为72GPa,泊松比为0.31。如图2,其x方向为角片宽度方向,y方向为加载段厚度方向,z方向为约束段厚度方向。角片的约束和加载均为双点形式,以模拟双螺栓连接形式[4]。在一端施加双点固支约束(Ux=Uy=Uz),在另一端施加双点对称载荷,(左端:Fx=-100N,Fy=Fz=100N;右端:Fx=Fy=Fz=100N)。经有限元计算得到角片最大应力为93.2MPa,最大应力位于角片两臂连接区域,有限元分析结果见图3。

图1 L型角片基准结构

图2 L型角片有限元模型

图3 L型角片有限元分析结果

3 对比分析

为研究角片厚度,加载位置,角片加筋厚度,角片加筋形状等因素对角片强度以及减重效果的影响,以2mm厚的角片为基准结构,分别建立了增加厚度、不同加载位置以及不同加筋形式上角片的有限元模型,并与基准结构计算结果进行对比,分别得到应力和重量的变化量,最终得到最优的角片强化方法,以上将分别研究几种因素对角片强度的影响。

3.1 角片厚度

为得到角片厚度对其强度和重量的影响,分别设计厚度为2.5mm,3mm,3.5mm,4mm的形状相同的角片,角片弯角内径始终保持为5mm,外径相应增大0.5mm,1mm,1.5mm,2mm,以保证弯角区域与角片等厚度。有限元建模方法与第2节相同,角片约束与加载方式与基准结构相同。经有限元计算得到每种厚度角片的加载结果,见表1。

表1 不同厚度角片计算结果

根据表1绘制不同厚度角片的质量和最大应力分布如图4。

结合表1和图4可知,随着角片厚度的增大,角片所受的最大应力虽逐渐减小,但是却没有成比例的减小,即随着厚度增大,每增加单位比例的质量,其应力降低的比例越来越小。因此增加角片厚度的方法虽可以降低应力,增加角片强度,但只有在少量增加厚度的情况上效果才比较明显,随着厚度逐渐增大,其增强效果越来越差。

同时,从表1中第二列可以看出,通过增加厚度来强化角片的方法需要付出巨大的重量代价,每增加一定厚度,其重量就要成比例的增加。当角片厚度从2mm增加到4mm时,虽然最大应力降低为原来的三分之一,但是重量变为原来的二倍,而在飞机设计中通过付出重量代价换取更高的强度的方法通常是不可取的。

3.2 加载位置

通过改变加载位置来增加角片的强度,可以在不增加重量的情况上强化角片,在飞机设计中较为可取,因此针对不同的角片加载位置展开研究。上面以2mm厚的基准结构为基础,在原约束位置和加载位置的基础上,分别研究加载位置沿角片两臂方向和宽度方向变化时,对角片强度的影响。

图4 不同厚度角片的质量与最大应力

3.2.1 沿两臂方向

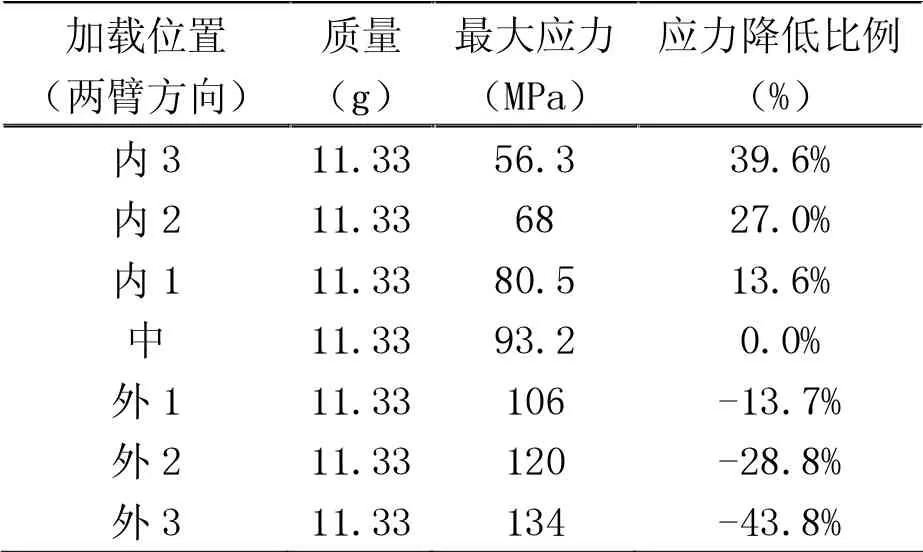

图5为沿两臂方向加载位置的示意图,约束点始终不变,图中的“中”表示基准结构的加载位置,沿竖直方向指向弯角端分布三组加载点,分别为内1,内2,内3,沿竖直方向指向自由端分布三组加载点,分别为外1,外2,外3。每组加载点单独加载,约束相同,载荷相同,经计算得到的结果如表2。

图5沿两臂方向加载位置示意图

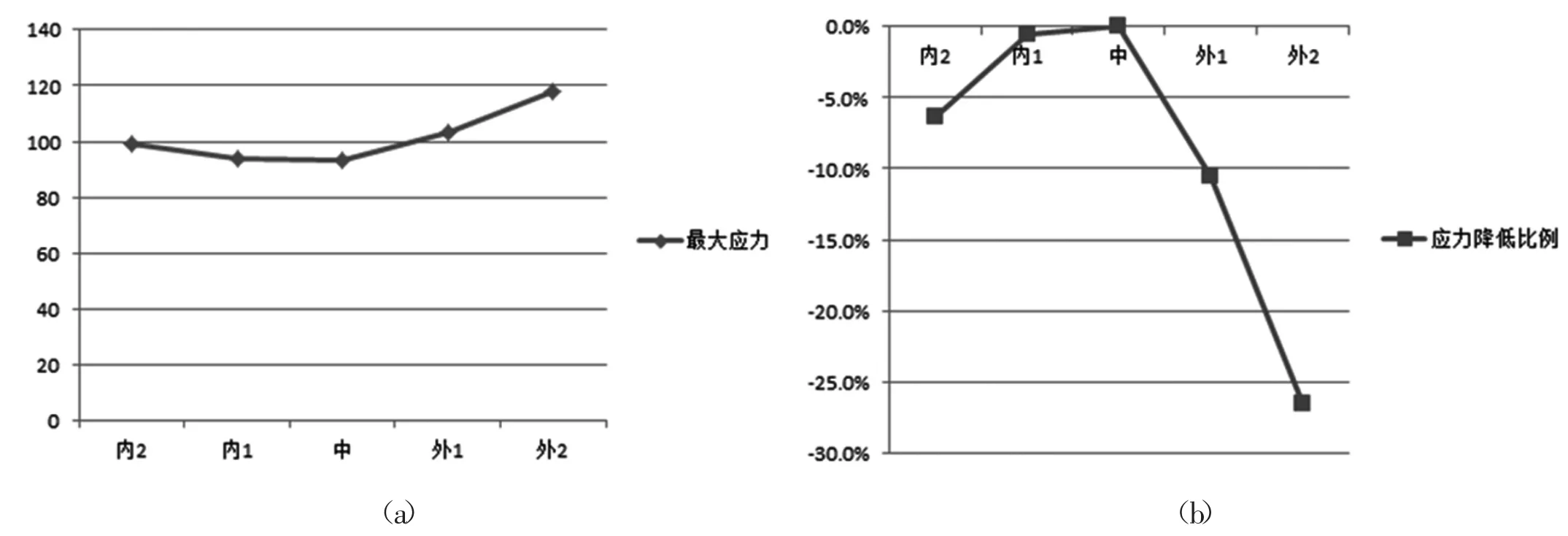

图5 为不同加载位置上的角片应力图,其中图6(a)纵坐标为最大应力,图6(b)纵坐标为应力降低比例,由图可知,随着加载点位置由弯角端向自由端移动,其最大应力呈线性增大;与基准位置相比,其应力降低比例呈线性降低,即当加载点偏向弯角端时,其最大应力降低,而当加载点偏向自由端时,其最大应力反而升高。

表2 沿两臂方向不同加载位置计算结果

由此可知,在不增加角片重量的情况上,通过改变加载位置可以影响角片的最大应力,随着加载位置靠近弯角端,其最大应力呈线性降低。因此在结构布置允许的情况上,应尽可能使加载点,即连接螺栓靠近弯角区域,以提高角片强度,降低结构重量。

图6 沿两臂方向不同加载位置应力变化趋势

3.2.2 沿宽度方向

图7为沿宽度方向加载位置的示意图,约束点始终不变,图中的“中”表示基准结构的加载位置,沿水平方向指向内侧分布两组加载点,分别为内1,内2,沿水平方向指向外侧分布两组加载点,分别为外1,外2。每组加载点单独加载,约束相同,载荷相同,经计算得到的结果如表3。

图7 沿宽度方向加载位置示意图

表3 沿宽度方向不同加载位置计算结果

图8为不同加载位置上的角片应力图,其中图8(a)纵坐标为最大应力,图8(b)纵坐标为应力降低比例,由图可知,当加载点位置由基准位置向内侧或外侧移动时,其最大应力均呈增大趋势;与基准位置相比,其应力降低比例也呈降低趋势,即无论加载点向内侧还是外侧移动,其最大应力均升高,应力降低比例均降低。

图8 沿宽度方向不同加载位置应力变化趋势

由此可知,在宽度方向上无论向内侧还是外侧移动加载点的位置,都会使角片的强度降低。因此在结构布置允许的情况上,应尽可能使加载点,即连接螺栓在宽度方向呈对称分布,且两加载点尽可能位于角片宽度一半的中间位置,以提高角片强度,降低结构重量。

3.3 角片加筋

通过加筋来增加角片强度是飞机设计中常用的方法,其效率通常比增加角片厚度高,然而对于怎样加筋,加多厚的筋,加什么形状的筋却鲜有研究。上面以2mm厚的基准结构为基础,在原约束位置和加载位置的基础上,分别研究加筋厚度和加筋形状对角片强度的影响。

3.3.1 加筋厚度

在2mm厚的基准结构角片的基础上,设计关于角片结构对称的加强筋条,筋条形式为三角形直筋,加筋厚度分别为1mm,1.5mm,2mm,2.5mm,3mm,图9为1mm厚度的加直筋示意图。

图9 加直筋示意图(1mm筋)

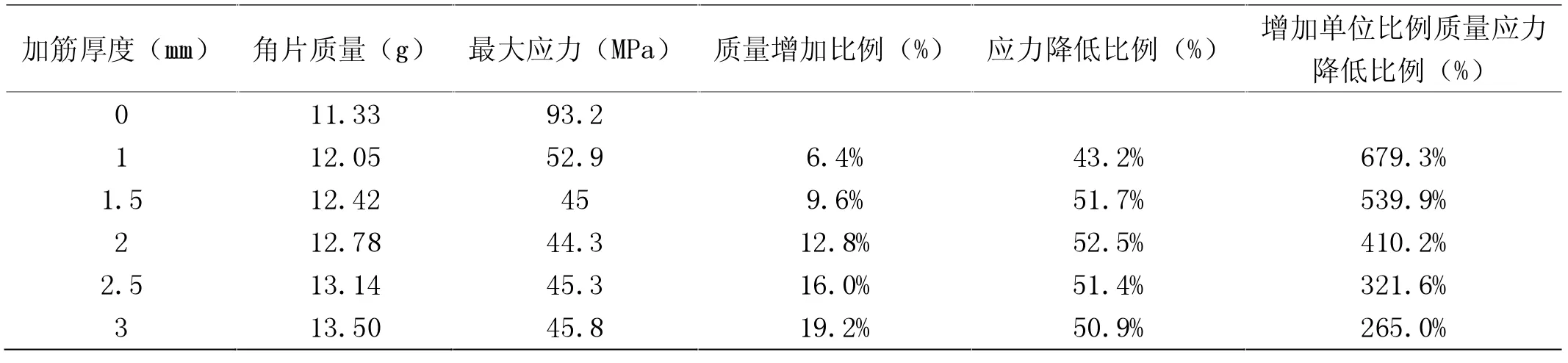

采用第2节的有限元建模方法对不同加筋厚度的角片进行建模,角片约束与加载方式与基准结构相同。经有限元计算得到的结果见表4。

表4 不同加筋厚度角片计算结果

根据表4绘制不同加筋厚度角片的质量和最大应力分布如图10。

图10 不同加筋厚度角片的质量与最大应力

结合表4和图10可知,通过加筋可以明显降低角片的应力水平,与不加筋相比,加筋的角片最大应力约为原来的一半,显著增强了角片的强度。同时可以观察到,不同厚度加筋的角片,其最大应力并无太大差别,说明厚度较小的加筋就可以满足增强角片的效果。

此外,随着加筋厚度的增大,角片的整体质量并无明显的增大,只是略有增加,因此从飞机减重设计的角度考虑,通过加筋的方式增强角片能够以较小的重量代价换取更高的角片强度,在飞机设计中较为可取。

对比表1和表4最后一列数据可知,在通过增加角片厚度增强角片强度的方法中,增加单位比例质量换来的应力降低比例最高为118.26%,而在通过加筋来增强角片强度的方法中,增加单位比例质量换来的应力降低比例最高为679.3%,约为前者的6倍,可见加筋为增强角片强度的一种高效方法。

3.3.2 加筋形状

在对加筋厚度进行研究时,所采用的筋条均为形状相同,厚度不同的三角形直筋。而厚度相同,形状不同的加强筋也会对角片强度有不同程度的影响。因此以2mm厚的基准结构角片的基础上,设计关于角片结构对称,厚度均为1mm的不同形状的加强筋条。所研究的加筋形状分别为直筋,凹圆弧筋,凹曲线筋,凸曲线筋,上半筋,上半筋,各种加筋形状见图11。

图11 不同形状加筋示意图

采用第2节的有限元建模方法对不同加筋形状的角片进行建模,角片约束与加载方式与基准结构相同。经有限元计算得到的结果见表5。

表5 不同加筋形状角片计算结果

根据表5绘制不同加筋形状角片的质量和最大应力分布如图12。

图12 不同加筋形状角片的质量与最大应力

结合表5和图12可知,不同加筋形状对角片质量影响不大,而对角片强度却有显著影响。首先,直筋、凹圆弧筋、凹曲线筋、凸圆弧筋与无筋角片相比,均可以降低角片应力,其中,凹曲线筋、凸曲线筋相比直筋,应力降低效果更好,而凹圆弧筋反而没有直筋好,分析其原因在于凹圆弧筋对于加筋部分的削弱太大,导致筋条强度无法满足强化角片的要求;其次,上半筋和上半筋的加筋形式,不仅没有增强角片强度,反而使角片应力增大,其原因在于加筋会改变角片受力时的传力路径,由筋条传递大部分载荷,而半筋的加筋形式会在角片两臂与半筋接触的区域产生应力集中,导致局部应力增大。

对比表5最后一列数据可知,在通过改变角片形状增强角片强度的方法中,增加单位比例质量换来的应力降低比例最高为1140.0%,为凹曲线加筋形式,而在通过加直筋来增强角片强度的方法中,无论加筋厚度如何变化,增加单位比例质量换来的应力降低比例最高为679.3%,此外,凹曲线加筋形式不仅重量比直筋形式轻,角片最大应力也有所降低,因此凹曲线加筋形式相比直筋对角片的增强效果更为显著。

4 结束语

本文基于有限元软件建立了L型金属角片结构的有限元模型,通过有限元计算结果,对比研究了角片厚度,加载位置,角片加筋厚度,角片加筋形状四种因素对角片强度以及角片减重效果的影响,通过对比分析发现,改变角片厚度对增加角片强度效果较为明显,但是需要付出较高的重量代价,仅适合用在对重量没有太高要求的结构中;加载位置对强度影响较大,在设计角片结构时应重点考虑,在结构布置允许的情况上,尽量选择靠近角片根部的位置作为连接点;加筋是增加角片强度的最为高效的方法,在角片结构设计时应尽量使用,并根据强度需求采用合理的厚度和加筋形状,在满足强度要求的前提上设计出最轻重量的结构。本文为金属材料角片结构设计及减重方法提供了理论依据。