Mode-C运行与控制模式设计技术研究

2021-01-21刘同先王晨琳李天涯蒋朱敏刘晓黎甯忠豪

刘同先,李 庆,王晨琳,李天涯,肖 鹏,蒋朱敏,刘晓黎,甯忠豪

(中国核动力研究设计院 核反应堆系统设计技术重点实验室,四川 成都 610041)

运行与控制模式是指反应堆在各种允许工况运行时,通过控制棒、可溶硼等的使用,对功率水平、轴向偏移、堆芯冷却剂平均温度等参数变化范围的规定和控制方式[1]。运行与控制模式设计技术在国外属于成熟的设计技术,如广泛应用的Mode-A模式、Mode-G模式和MSHIM模式等。国内压水堆核电厂均沿用国外成熟的运行与控制模式,如华龙一号也采用了Mode-G模式。尚未见到国内其他单位关于运行与控制模式设计技术的介绍。

运行与控制模式设计作为堆芯设计和核电厂运行之间的重要联系枢纽,不同的运行与控制模式对核电厂的经济性、安全性、灵活性和操纵便利性有重要影响。开展运行与控制模式设计技术的自主化研究,有利于促进运行与控制模式设计技术在国内的发展,进而促进国内核电厂运行优化。

本文结合国内压水堆核电厂的运行需求,尝试开展与之适应的Mode-C运行与控制模式设计,以探索运行与控制模式的设计方法。运行与控制模式涉及多专业配合,本文探索反应堆物理专业设计内容,主要包括控制策略设计、控制棒设置设计、核电厂运行方式设计、核电厂运行范围设计等。

1 国内外研究情况

1.1 Mode-A模式

Mode-A模式[2]仅设置1组调节棒组(D、C、B、A),控制棒均为黑体控制棒,自动控制反应堆冷却剂平均温度(Tavg);通过操纵员手动操作控制堆芯轴向功率偏差(ΔI),具体的操作步骤为调硼改变Tavg→控制棒组自动动作→改变ΔI。反应堆功率调节主要是靠调节可溶硼浓度实现,此外,通过调节堆内可溶硼浓度补偿由于燃耗、氙浓度变化等引起的较慢的反应性变化。

Mode-A模式要求反应堆在满功率或接近满功率水平下稳定运行,ΔI一般不需人为干预,操纵员每天仅需几次的调硼操作补偿堆芯燃耗。而对于较大的负荷变化,Mode-A模式无法快速调节反应堆功率(由于慢化剂中硼浓度的变化受系统硼化或稀释能力的限制),且对一次冷却剂进行频繁的稀释和硼化;调硼产生大量放射性废液,增加了运行成本、操纵员负担等,因而Mode-A模式有良好的基负荷运行能力,但负荷跟踪运行能力相对较差。

1.2 Mode-G模式

Mode-G模式[3]设置两组调节棒组:功率补偿控制棒组(G1、G2、N1、N2)和温度调节棒组(R),功率补偿控制棒组采用部分灰体控制棒,棒组间设置重叠步以减少对径向和轴向功率分布的影响,可以较高的速度调节反应堆功率;温度调节棒组均为黑体控制棒,自动控制Tavg,通过操纵员手动操作控制堆芯ΔI;调节堆内可溶硼浓度补偿由于燃耗、氙浓度变化等引起的较慢的反应性变化。

Mode-G模式保留了Mode-A模式良好的基负荷运行能力,在此基础上,设置专门的控制棒组用于反应堆功率调节,控制棒组位置和功率水平一一对应,从根本上解决了调节硼浓度改变功率水平导致的速率过慢问题。Mode-G模式允许根据电网负荷的变化,快速降低或提高反应堆功率水平,但负荷变化过程中仍需调硼操作。因而Mode-G模式有良好的基负荷运行能力,负荷跟踪运行能力相对增强。

1.3 MSHIM模式

MSHIM模式[4-6]通过高、低价值控制棒的组合对反应性进行机械控制。设计低价值控制棒(灰棒,机械补偿控制棒组,MA、MB、MC、MD)取代部分可溶硼对反应性的均匀控制,并使其对功率分布的影响最小;设计高价值控制棒(黑棒,轴向偏移控制棒组,AO)控制堆芯的轴向功率分布。由于灰棒组的引入,不再需对堆芯可溶硼浓度进行频繁调整以补偿反应性改变。

MSHIM模式大部分时间内依靠控制棒进行燃耗补偿、快速反应性变化和功率的调节,并阶段性调节硼浓度,用于保持控制棒在运行区间内。MSHIM模式能在很大程度上实现自动控制,实现了不调硼负荷跟踪,提高了反应堆的经济性和运行灵活性。与传统压水堆核电厂相比,可溶硼调整频率大幅降低。

1.4 模式比较

Mode-A模式、Mode-G模式有良好的基负荷运行能力,仅需将少量的控制棒(D/R)插入堆芯即可满足正常的运行需求。相比Mode-A模式,Mode-G模式负荷跟踪运行能力相对增强,但两个模式负荷跟踪过程中均需频繁地调硼操作,带来下述不足之处:产生大量放射性废液,寿期末利用调硼操作会产生较寿期初多倍的废液;调硼操作相对频繁而且是手动实施的,增加了操纵员负担。MSHIM模式实现了不调硼负荷跟踪运行,有良好的负荷跟踪运行能力,但基负荷运行时,仍有大量控制棒(MA、MB、MC、MD中的数组控制棒和AO棒组)插入堆芯,减少了部分安全裕量,并带来一定的隐性经济损失(控制棒燃耗损失、寿期末提棒操作难度大等)。

2 Mode-C模式设计技术研究

2.1 Mode-C模式控制策略

压水堆核电厂运行与控制模式设计主要解决核电厂两个关键参数的控制任务:Tavg和ΔI。反应堆冷却剂参考温度(Tref)是汽轮机功率水平的函数,通过将Tavg控制在Tref附近,实现反应堆功率跟随核电厂发电机功率变化[7]。在实现反应堆功率跟随核电厂发电机功率变化的过程中,为维持一定的安全裕量,还需将堆芯的功率分布形状控制在规定的运行范围内[8],通常它包含径向和轴向功率分布。径向功率分布很大程度上由堆芯燃料管理确定;轴向功率分布很大程度上由操纵员控制的参数决定,包括轴向燃耗、功率水平、氙分布、控制棒位置,总的轴向功率分布通过ΔI监测,通常有手动控制和自动控制两种模式。

运行与控制模式设计应结合核电厂的运行需求,美国用户要求文件URD[9]和欧洲用户要求文件EUR[10]均要求新一代核电厂具有不调硼负荷跟踪能力。同时,针对国内压水堆核电厂以基负荷运行方式为主、负荷跟踪运行[11-15]需求较少的特点,本文尝试将Mode-A模式、Mode-G模式和MSHIM模式的优点集中到1个运行与控制模式(Mode-C模式)中。

对于基负荷及其他不要求反应堆功率作频繁调节的运行,参考Mode-A模式、Mode-G模式,仅将1组控制棒插入堆芯以完成核电厂控制任务,有成熟的运行和实践经验可供参考,有利于核电厂安全、经济地运行。对于负荷跟踪及其他要求反应堆功率作频繁调节的运行,参考MSHIM模式,使用控制棒代替调节可溶硼进行堆芯反应性控制,负荷跟踪过程中的反应性和功率分布通过棒控系统自动完成,大幅减轻操纵员负担。

为实现Mode-C模式上述设想,需设置两套独立控制的调节棒组:T棒组和AO棒组,使用可溶硼补偿较长时期的燃料和可燃毒物燃耗效应,并使控制棒组在期望的运行区间内。设计两种控制模式供操纵员选择:单变量自动控制模式下,仅AO棒组插入堆芯,自动控制Tavg;操纵员关注ΔI是否位于规定的运行范围(运行图/运行带)内,通过手动操作控制ΔI(调硼改变Tavg→AO棒组自动动作→改变ΔI)。双变量自动控制模式下:T棒组和AO棒组均插入堆芯;T棒组自动控制Tavg;AO棒组自动控制ΔI。

由于单变量自动控制模式运行时,AO棒组由温度偏差信号驱动;双变量自动控制模式运行时,AO棒组由堆芯轴向偏移的偏差信号驱动,T棒组由温度偏差信号驱动;在双变量自动控制模式和单变量自动控制模式进行相互转换时,需对AO控制棒组的驱动信号设计合适的切换操作。Mode-C模式[16-17]具有手动、自动一体的控制模式,允许操纵员根据运行方式需求,选择ΔI手动控制或自动控制。

2.2 控制棒设置设计

Mode-C模式控制策略主要通过控制棒完成,T棒组和AO棒组设置设计至关重要。为实现核电厂正常运行过程中,堆芯功率峰因子和功率偏移在设计限值之内,控制棒设置设计过程中重点考虑如下原则: T棒组的价值和重叠步须经过优化设计,以确保棒组在进行变负荷调节时对轴向功率偏移的影响尽可能小;AO棒组应具有相对较大的价值,在轴向移动较小的情况下,即可较明显地影响堆芯的轴向功率分布;为保证AO棒组对ΔI的有效控制,须确保在任何功率水平下,以及T棒组在任何棒位下,AO棒组的棒位与轴向偏移均是单调函数关系。

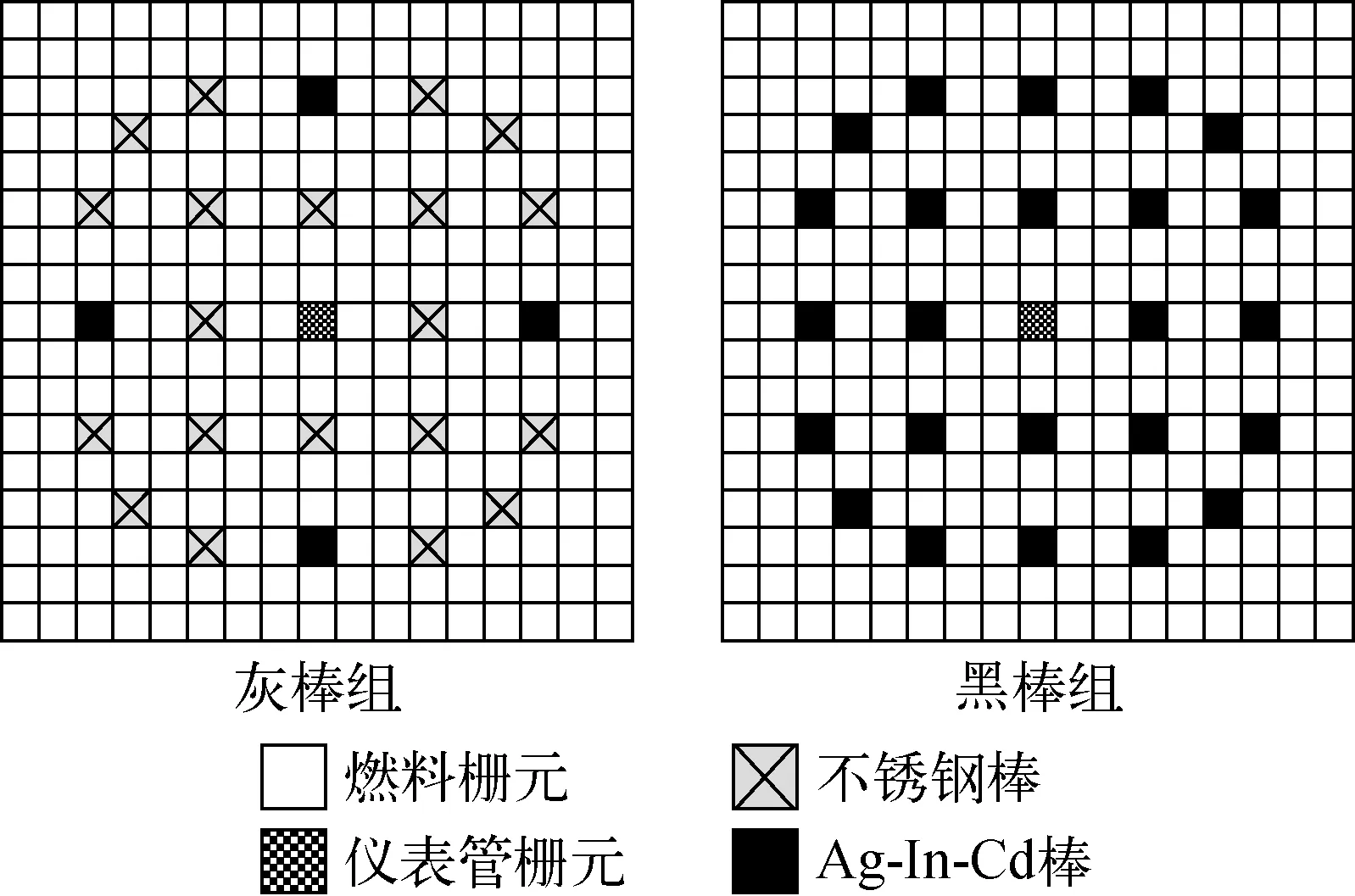

以目前海南昌江核电厂1、2号机组长燃料循环的燃料管理方案为基础,使用SCIENCE程序包[18]进行计算分析(后续所有计算均基于该计算条件进行)。根据停堆裕量要求及负荷跟踪过程中的反应性变化初步确定各棒组数目;生成可能的棒组布置方案,对所有方案逐一计算,综合考虑停堆裕量、T棒组价值、AO棒组价值、功率分布,对各布置方案进行排序和筛选。图1和图2分别示出满足要求的控制棒束组件布置和堆芯控制棒布置。T棒组包括灰棒和黑棒两种控制棒组件。灰棒共12束,分为3组(T1、T2和T3),3个灰棒组全部插入堆芯时可提供相当于900~1 200 pcm的反应性。黑棒组共8束,分为两组(T4和T5)。

图1 控制棒束组件布置Fig.1 Control rod cluster assembly layout

图2 堆芯控制棒布置Fig.2 Core control rod layout

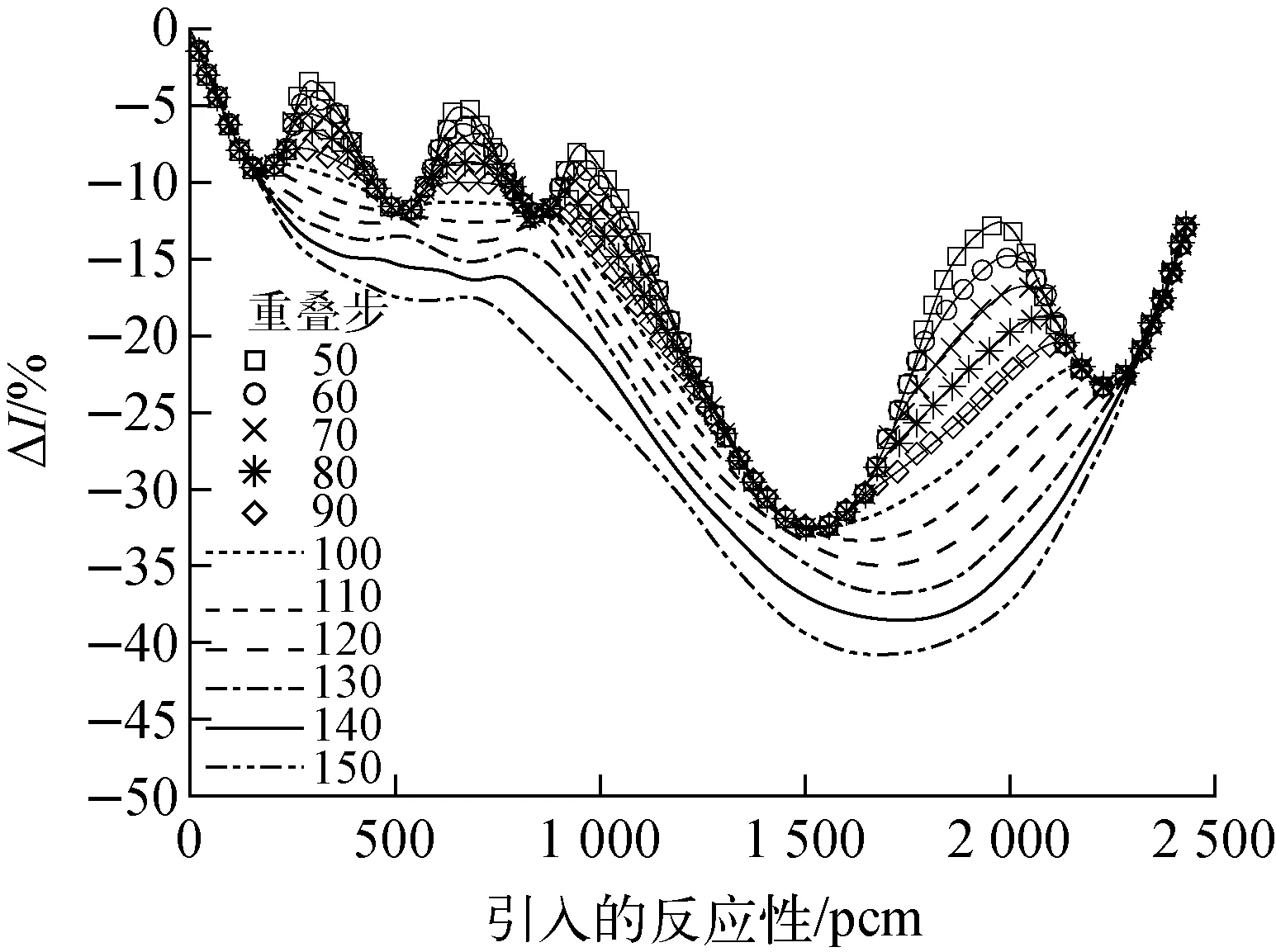

如2.1节描述,T棒组仅在双变量自动控制模式运行时插入堆芯,代替调节可溶硼进行堆芯反应性控制。T棒组间的重叠步基于如下因素确定:在控制棒插入或提出时提供平滑的负反应性或正反应性引入、尽量降低对堆芯轴向功率分布扰动、尽量扩大灰棒组运行范围。基于图2确定的控制棒布置方案,分别计算典型燃耗步、典型功率水平以及升降功率过程中ΔI随T棒组位置的变化量(暂不考虑氙瞬变对轴向功率分布影响)。图3示出了平衡循环BOL燃耗步的分析结果,横坐标为插入堆芯的T棒组价值,纵坐标为T棒组插入导致的ΔI变化量。

图3 T棒组不同重叠步对堆芯ΔI的影响Fig.3 Core ΔI vs. overlap of T bank

从图3可看出,灰棒组间的重叠步范围为70~110时,对ΔI的影响幅度较小;一旦黑棒组(T4)进入堆芯即会对ΔI产生较为明显的影响(幅度约为20%),因此应尽量避免黑棒组在负荷跟踪过程中插入堆芯,灰棒组与黑棒组、黑棒组与黑棒组间应采用尽量小的重叠步,如参考MSHIM模式重叠步取12。最终考虑所有燃耗步的计算结果后,推荐T1、T2与T2、T3间的重叠步范围为70~110,T3、T4与T4、T5间的重叠步为12。由于未考虑堆芯轴向氙分布瞬态变化对ΔI的影响,在后续的核电厂运行方式设计中需进行适当敏感性分析,以确定最优重叠步。

2.3 核电厂运行方式设计

核电厂可能出现的主要运行方式包括核电厂启动、升功率、停堆、甩负荷、基负荷运行、调频运行和负荷跟踪运行等。核电厂运行方式设计通过理论计算方式模拟核电厂各种运行方式的操作过程,一方面证明2.1节中的Mode-C模式控制策略的可行性,另一方面可作为核电厂运行规程的导则。对于Mode-C模式,无论哪种运行方式,均可根据负荷变化需求,选择Mode-C模式下相应自动控制模式。在负荷变化需求较小时,执行单变量自动控制模式;在负荷变化需求较大时,执行双变量自动控制模式。

1) 单变量自动控制模式下的操作方式

以下将以基负荷运行为例进行介绍。基负荷运行指电厂长期保持稳定的功率水平,Tavg的小幅变化通过自动的AO棒组动作补偿,并周期性改变硼浓度以将AO棒组赶回目标范围。为确保AO棒组具有足够的反应性引入能力,以满足补偿堆芯反应性扰动的要求(5%FP/min线性变化及10%FP阶跃变化的机动性要求),并尽可能使轴向功率分布平坦,需确定AO棒组的最小插入深度。在这个最小的插入深度基础上,考虑AO棒组一定的活动范围,即AO棒组的调节带。

操纵员手动操作控制ΔI位于规定的运行带内,运行带通过与堆芯燃耗对应的参考轴向功率偏差(ΔIref)和运行带宽(如±5%)确定。通过在调节带内选择合适的位置(满足反应性控制任务的前提下避免燃料产生不必要的较大轴向燃耗梯度)作为AO棒组参考棒位,满功率、平衡氙、参考棒位下的ΔI即为ΔIref。基负荷运行过程中Tavg超出控制死区将触发AO棒组自动移动,操纵员要关注AO棒组是否位于调节带内和ΔI是否位于设定的运行带内,当上述任何1项不满足控制要求时,操纵员需手动进行硼化/稀释操作,调整硼浓度便可自动改变AO棒组的位置,从而保证AO棒组在规定的调节带内运行,且轴向功率分布在规定的运行区内。

AO棒组调节带和ΔI运行带的设定方法均是国内核电厂广泛应用的成熟方法,本文不再详细介绍。通过上述步骤,AO棒组自动将Tavg控制在设定的温度范围内,实现了核电厂Tavg的自动控制和ΔI的手动控制,满足了Mode-C模式单变量自动控制模式下的控制策略要求。

2) 双变量自动控制模式下的操作方式

以下将以负荷跟踪运行为例进行介绍。负荷跟踪是以24 h为周期的机组功率降低和恢复满功率的功率改变运行方式,特定的负荷跟踪形式如下:在3 h内从100%FP降至50%FP,维持低功率6 h,在3 h内恢复满功率并持续至24 h。负荷跟踪运行过程中,T棒组和AO棒组均插入堆芯,T棒组自动控制Tavg,AO棒组自动控制ΔI。为实现T棒组自动控制Tavg、AO棒组自动控制ΔI的控制任务,需确定负荷跟踪前T棒组的初始位置、AO棒组的初始位置和ΔIref的初始值。

如2.1节控制策略所述,基负荷运行时T棒组不插入堆芯,在从基负荷运行转换为负荷跟踪运行时,为补偿负荷跟踪过程中氙引入的负反应性,需根据核电厂运行情况,预先将T棒组插入堆芯较深的位置。优化设定T棒组初始位置的依据为:使T棒组在负荷跟踪期间不会超出提出限和插入限、AO棒组不会完全提出。优化设定AO棒组初始位置和ΔIref初始值的依据为:堆芯在负荷跟踪过程中不会出现不可接受的轴向功率分布。

T棒组初始位置与负荷跟踪类型和堆芯物理参数相关,包括控制棒价值、功率亏损和氙价值等。对于各种瞬态和堆芯条件,并不存在一个广泛适用的单一初始棒位。根据成功执行负荷跟踪操作且负荷跟踪过程中废水产生量最小的原则,确定T棒组初始棒位。如果T棒组移动范围仍超出了允许区间,或出现了不可接受的ΔI,应考虑在瞬态期间调硼以减少T棒组移动需求。因此负荷跟踪运行前,通过预先的理论模拟计算是确定上述参数最优值的推荐措施。

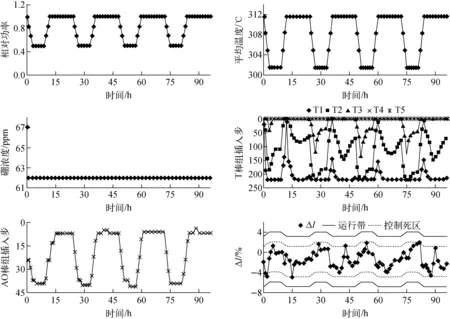

图4示出了平衡循环95%寿期末的负荷跟踪理论模拟计算示例。通过少量的调硼(67 ppm稀释至62 ppm)插T棒组操作,并将ΔIref设为-1%,则在后续共持续4 d的负荷跟踪运行中,硼浓度不需变化的情况下,T棒组自动将Tavg控制在设定的温度范围内、AO棒组自动将ΔI维持在设定的运行带内,实现了核电厂Tavg和ΔI的自动控制,满足了Mode-C模式双变量自动控制模式下的控制策略要求。如果进行长期负荷跟踪运行,则需调硼补偿堆芯燃耗引起的反应性变化,但调硼频率不会超过每天1次。

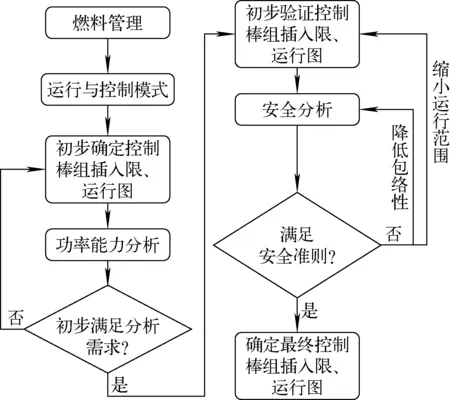

2.4 核电厂运行范围设计

核电厂是否满足安全要求可通过堆芯功率能力分析、事故分析等相关安全分析全面论证。如2.3节所述,通过对核电厂主要运行方式的模拟计算,即可初步确定满足运行需求的控制棒组插入范围、ΔI变化范围(运行图)。它即是核电厂运行方式设计的结果汇总,又是后续安全分析的设计输入。图5示出的核电厂运行范围流程图中,运行与控制模式设计作为堆芯燃料管理和堆芯功率能力分析、事故分析等相关安全分析间的衔接,确定了功率能力分析和事故分析的初始输入条件。核电厂的最终运行范围是通过迭代确定的,安全分析确定最终的控制棒组范围、运行图,而核电厂必须在确定的运行范围内运行,反过来又影响了核电厂正常运行时的操作方式,最终目的就是实现运行灵活性和安全裕量间的平衡。

图4 不调硼负荷跟踪的计算结果Fig.4 Calculation result of load follow with fixed boron

图5 确定核电厂运行范围流程图Fig.5 Flowchart of nuclear power plant operation range design

3 结论

国内压水堆核电厂均沿用国外成熟的运行与控制模式,开展运行与控制模式设计技术的自主化研究,有利于促进国内核电厂运行优化。本文针对国内压水堆核电厂以基负荷运行方式为主、负荷跟踪运行需求较少的运行特点,调研了国内外情况,首次开展了Mode-C运行与控制模式设计,得到如下结论。

1) 探索了运行与控制模式设计技术在反应堆物理专业上的设计内容,主要包括控制策略设计、控制棒设置设计、核电厂运行方式设计、核电厂运行范围设计,按上述设计步骤,给出了Mode-C运行与控制模式的设计技术。

2) Mode-C运行与控制模式针对国内压水堆核电厂的运行特点,取众家之长:对于寿期内的主要运行方式(基负荷),维持当前应用最广泛的控制策略不变,有成熟的运行和实践经验可供参考,有利于核电厂安全、经济地运行。对于寿期内需求较少的运行方式(例如负荷跟踪、氙振荡),参考MSHIM模式,使用控制棒代替调节可溶硼进行堆芯反应性控制,反应性和功率分布控制通过棒控系统自动完成,提升经济性,大幅减轻操纵员负担。

研究结果表明:Mode-C运行与控制模式设计技术实际解决工程问题,设计流程完备,理论模型正确[16-17]。本文主要是将上述科研成果进行归纳总结,从总体上介绍运行与控制模式设计技术的研究思路,供国内同行探讨。