焦炉烟气超低排放技术的研究与应用

2021-01-21吉武平安占来

吉武平 安占来 王 军

(河钢集团邯钢公司)

关键字 超低排放 半干法脱硫 喷氨格栅 脱硫塔 袋式除尘器

0 引言

自2018年开始,全国钢铁行业的焦化企业陆续开展超低排放改造工作,部分焦化厂已经上了以半干法为核心的脱硫、除尘设备,所以超低排放改造仅需提高脱硫除尘效率,而脱硝需要在原有脱硫除尘基础上选择兼容性更强的技术。因此,需要根据焦化烟气的特征选择合适的脱硝方法,进而通过关键工艺装备的改进,集成基于烟气特征适应性的超低排放技术。

1 研究背景

焦化焦炉加热产生的烟道气中含有大量的二氧化硫(SO2)、氮氧化物(NOX),直接排放到大气中,SO2和NOX会参与和加剧光化学污染、酸沉降污染,严重影响环境质量。因此,对焦炉废气污染物实施高效治理已迫在眉睫,并成为焦化企业生存发展的关键所在。

生态环境部在《钢铁企业超低排放改造工作方案》中提出,新建(含搬迁)钢铁项目原则上要全部达到超低排放水平,2020 年10 月底前,大气污染防治重点区域具备改造条件的钢铁企业需基本完成超低排放改造,钢铁企业完成超低排放改造势在必行。

在严峻的环保形势下,国内涌现出众多针对焦炉废气脱硫脱硝治理的技术。主流技术有三类,均存在不足,如高温催化还原脱硫脱硝技术,需要对焦炉废气再加热至320 ℃以上,大幅增加了工序能耗;而SICS法催化氧化脱硫脱硝工艺,必须对废气进行冷却,冷却至150 ℃以下,不仅增加了额外工序,还因为焦炉废气温度的下降,对烟囱吸力造成了明显影响;活性炭脱硫脱硝技术虽然净化效果好,但净化效果持续性不强,副产品的硫酸质量差,活性炭可能存在炉内燃烧的风险。

鉴于上述情况,针对邯钢焦化厂1#、2#焦炉废气污染问题,对焦炉废气污染物源头治理技术进行了研究,对半干法脱硫低温脱硝工艺进行了技术开发,为我国焦炉废气治理技术的发展与进步进行了有益探索与实践。

2 方案研究

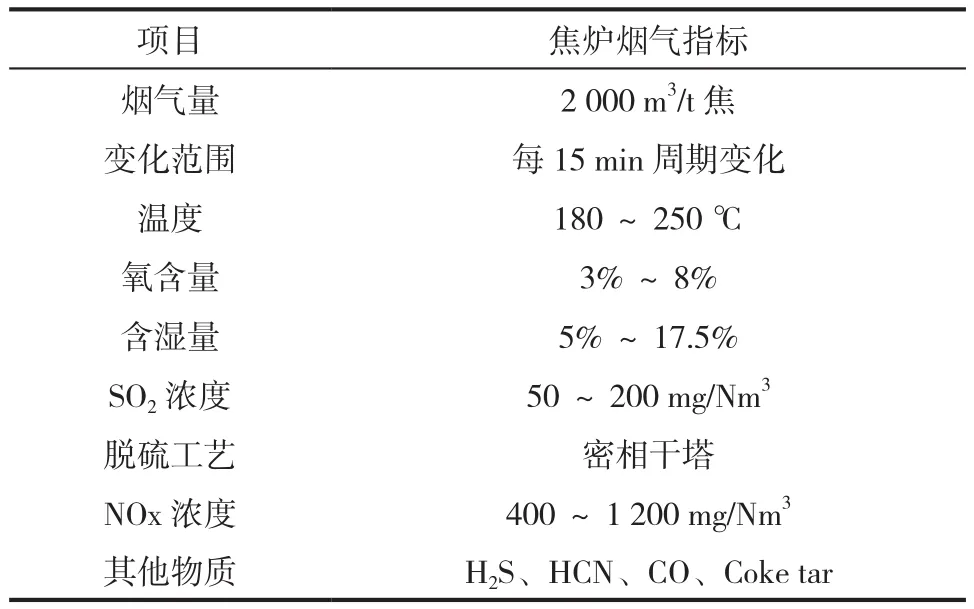

根据烟气特征结合现场实际情况确定了工艺路线,通过调研及现场(邯钢东区4.3 m焦炉)检测确定了各工序烟气的特征参数,具体参数见表1。

表1 焦炉烟气参数

根据焦炉烟气温度较高、含尘较少的特点,选择在脱硫前增加中高温SCR脱硝装置,但相对中高温SCR所需温度280 ℃来说焦炉烟气温度(180~250 ℃)较低,需要在脱硝前增加升温装置,然后在进脱硫塔前将余热回收利用。因此,选择热风炉升温烟气,余热锅炉回收余热蒸汽。

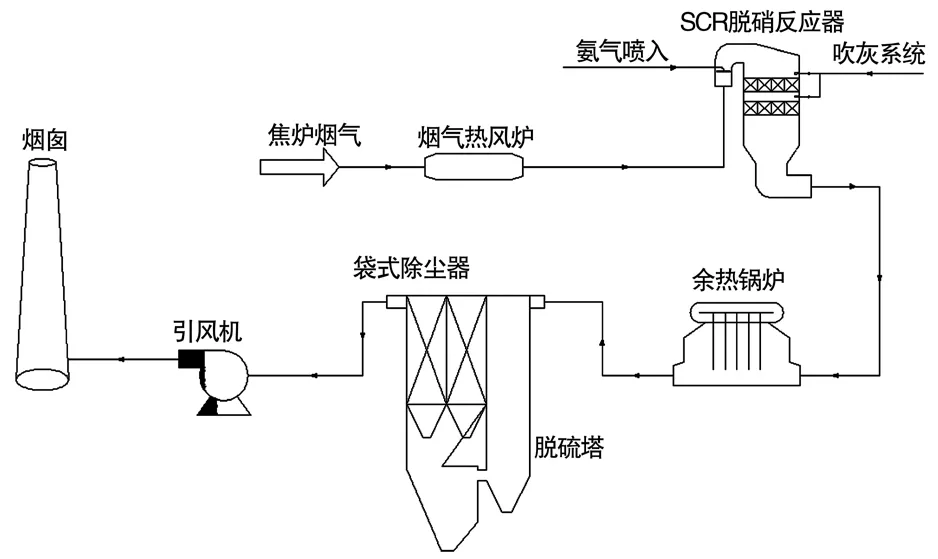

1#、2#焦炉烟气密相半干法脱硫脱硝项目针对温度较高的焦炉烟气,研究了多污染物中高温选择性催化还原与余热梯级利用耦合机制,构建出了以半干法为核心的温度及流量适应性烟气超低排放治理技术体系,流程如图1所示。

图1 中高温SCR+余热利用+半干法脱硫超低排放技术流程

脱硫脱硝装置处理后的焦炉烟气排放指标达到《炼焦化学工业污染物排放标准》GB16171—2012中特殊地区排放限值(表2)。为了实现烟气达到超低排放,在不改变原有半干法脱硫除尘工艺的基础上,通过实验模拟及技术应用实现了超低排放,指标对比见表2。

3 改造方案

3.1 氨水杂质化验及应对措施

氨水杂质化验结果显示:杂质大部分为硫化物的结晶体,粒度较小,在氨水中悬浮,当加热到60 ℃左右时杂质全部溶解。

应对措施:在氨水罐与蒸氨冷凝器之间加装直径Φ2 000 mm、高4 000 mm的储罐,作为氨水杂质沉淀罐。根据杂质的特性,在输送管道上加蒸汽伴热,使杂质在输送过程中溶解在氨水中不结晶。

3.2 喷氨格栅优化技术的应用

喷氨格栅作为脱硝系统的核心部件,在烟道截面的2D范围内独立调整各喷点的喷氨量,相对增加中心部位的喷洒流量,使还原剂与烟气在到达催化剂之前按照设计的氨氮摩尔比混合,以匹配此处的NOX浓度,并能有效解决喷氨过量的问题,缓解NH4HSO4的生成。

3.3 脱硫塔技术创新

采用双级密相干塔脱硫技术,通过二级脱硫塔,进一步保证了脱硫效率。脱硫塔中的脱硫剂量为120~140 t,已经达到脱硫系统的极限,只能从气流分布入手,均匀脱硫剂的分布,增加脱硫剂的循环次数,进而提高脱硫效率。

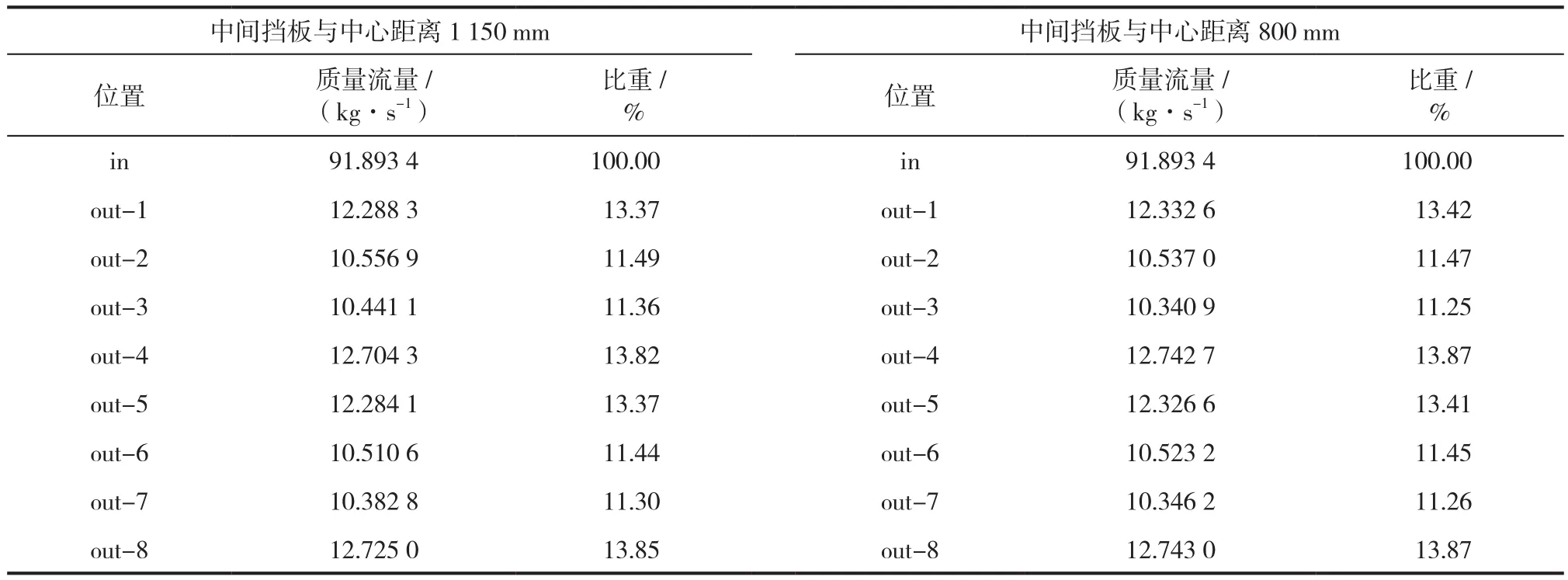

双级密相干塔的CFD模拟及优化(在两级塔中间加设挡板后进行模拟):探究不同进气方式、扰流措施等对系统流场、压力场、速度场和颗粒物浓度场分布的影响,优化脱硫剂分布。中间挡板与中线距离为1 150 mm和800 mm的出口烟气速度分布见表3。

具体实施方案:二级塔加导流板,档板与中心线的距离调整为800 mm,尺寸为3 900 mm×500 mm×10 mm,与塔顶的水平夹角为50°;在一级塔螺旋给料机上方增加中间仓,10个均风阀处各加一块导流板,导流板为R800弧形板,弧长292 mm,弧心向下,与均分口顶的间距为100 mm。将中间档板与中心线的距离调整为800 mm后,稍有利于烟气充满大灰斗的下半部分,但在大灰斗上半部分形成的回流空间会略有增大,有利于提高脱硫效率。改造后的效果:一级塔、二级塔、除尘仓室气流分布均匀,脱硫灰循环分布正常,改善了脱硫效果,并减少气流对布袋的冲刷。

表3 中间挡板与中线距离为1 150 mm和800 mm的出口烟气速度分布

3.4 袋式除尘器的优化

通过荧光粉实验,发现除尘器内均风不够均匀,各个除尘室之间的阻力偏差较大,导致最前端除尘器的布袋磨损较严重。通过调整喷吹次序和脉冲宽度来调整各个除尘室的阻力,进而调整脱硫剂灰仓的灰量,使得脱硫剂能够均匀循环。

增加倒流板后,除尘器内均风分布更加均匀,布袋[1]也没有发生大的磨损。为稳定排放指标,把布袋全部更换为浙江华基的PPS+超细纤维+覆膜布袋,效果良好。

4 实施效果

应用以来,焦炉烟气SO2、NOX、颗粒物含量显著降低,焦炉烟气排放SO2≤20 mg/m3、NOX≤130 mg/m3、颗粒物≤10 mg/m3,改造前后月平均数对比见表4。

表4 改造前后焦炉烟气含量月平均数对比 mg/m3

5 与同类技术的主要参数对比

当前满足烟气超低排放要求且技术相对成熟的技术路线为:活性焦干法一体化[2]和半干法为核心烟气超低排放技术,两者的主要参数对比见表5。

表5 活性焦干法一体化和半干法为核心烟气超低排放技术对比

相较于活性焦干法一体化,以半干法为核心的烟气脱硫脱硝除尘技术脱除效率高,副产物为固体粉末,没有腐蚀现象,系统运行过程无燃烧风险,投资和运行成本较低,是适用于钢铁行业典型工序的最佳可行性超低排放技术体系之一。

6 结语

该研究技术的创新成果推动了钢铁大气污染物控制技术升级,该技术在全行业进行推广与应用,将极大推动行业高质量发展、促进行业转型升级、助力打赢蓝天保卫战。