某600 MW超超临界对冲锅炉二次风配风方式对燃烧及排放特性影响的数值模拟

2021-01-21李怀强袁宏伟方庆艳

李怀强,袁宏伟,马 仑,刘 森,张 成,谭 鹏,方庆艳,夏 季

(1.广东红海湾发电有限公司,广东 汕尾516623;2.华中科技大学煤燃烧国家重点实验室,湖北 武汉430074;3.武汉华中思能科技有限公司,湖北 武汉430074)

0 引言

与四角切圆燃烧锅炉相比,旋流对冲燃烧锅炉具有风粉混合强烈、热负荷分布均匀、NOx排放低等一系列优点,是电站煤粉锅炉常见的燃烧方式之一[1]。为达到锅炉高效低氮燃烧的目的,国内外许多学者在对冲燃烧锅炉上开展了大量的试验与模拟研究[2-4]。李超亮等[5]人对一台超超临界前后墙对冲燃烧锅炉燃烧器外二次风旋流叶片开度对燃烧及排放特性影响开展了模拟研究,结果表明,减小外二次风旋流叶片开度有利于增大燃烧器出口附近区域旋流强度,提高卷吸高温烟气的能力,这有利于煤粉着火和燃尽,同时也有利于减小NOx排放量。方庆艳等人[6]对一台1 000 MW超超临界前后墙旋流对冲锅炉不同磨煤机组合方式下的燃烧及排放特性进行了研究,结果表明,与6台磨煤机全部运行相比,运行5台磨煤机且停运上层燃烧器有利于降低飞灰含碳,提高煤粉燃尽程度;同时会强化燃烧器区域空气分级效果,抑制NOx的生成;折焰角区域温度降低有利于降低大屏过热器挂渣的倾向。茅建波等[7]人通过现场试验对对冲锅炉排放特性进行了系统研究,发现燃用煤种、燃烧器投运方式、氧量对NOx排放特性影响较大;燃烧器负荷分配方式、内二次风挡板开度以及燃尽风开度、机组负荷对NOx排放特性影响较小;燃烧器和燃尽风喷口外二次风叶片开度、燃烧器中心风开度对NOx排放特性影响微弱。为了研究二次风配风方式对炉内燃烧及排放特性,本文利用FLUENT 16.0软件,在4 种二次风配风方式下(正宝塔、倒宝塔、均等、缩腰),对炉内流动、燃烧及排放特性进行了数值模拟研究,以期为同类锅炉运行提供相关参考。

1 锅炉概况

某电厂600 MW超超临界锅炉为单炉膛、π型布置、全钢架、悬吊结构锅炉,锅炉炉膛宽21 020 mm、深15 640 mm、高58 500 mm,三层新型低NOx旋流煤粉燃烧器对冲布置于前后墙。制粉系统为中速磨煤机直吹式正压冷一次风制粉系统,每炉配6台磨煤机,额定负荷下5台磨运行,1台备用;在BMCR 工况下,燃用设计煤种时,5 台运行,1台备用,锅炉燃用煤质分析如表1所示。

表1 煤质分析Table 1 Coal quality analysis

2 数学模型及计算条件

锅炉炉内的煤粉燃烧过程是一个非常复杂的过程,涉及到煤粉挥发份析出热解、离散相流动、焦炭燃烧、气相湍流流动和燃烧、炉内辐射传热、污染物生成等过程。在本文计算中,主要模型如下:气相湍流流动采用修正的κ-ε 模,煤粉颗粒相的运动采用随机轨道模型,煤粉挥发分析出采用双平行竞争反应模型,气相燃烧采用涡耗散模型,焦炭燃烧采用动力/扩散控制燃烧模型,辐射模型采用P-1模型[8-12]。热力型NO通常采用扩展的Zeldovich 机理[13],燃料型NO 的生成机理较为复杂,采用De Soete模型[14-16]。

对锅炉进行了精细化的建模,使用六面体网格对不同区域进行了结构化网格划分。网格结构如图1所示,结果网格无关性测试之后采用了315万网格。一、二次风以及燃尽风设置为质量入口边界条件;锅炉出口设置为压力出口边界条件(-50 Pa);炉膛壁面温度设置为690 K,辐射率为0.6;冷灰斗壁面温度为473 K,辐射率为1。模拟计算在锅炉满负荷下开展,过量空气系数保持为1.20。煤粉颗粒符合Rosin-Rammler 方法分布,其中最大粒径300 μm,最小粒径5 μm,平均粒径54 μm,分布指数0.9。

图1 炉膛网格结构Fig.1 Schematic diagram of meshing

3 模拟结果分析与讨论

3.1 模拟结果合理性验证

为验证模拟结果的合理性,现场锅炉出口试验数据与模拟结果进行了对比,如表2所示。可以看出,模拟出口氧量与实际测量数据的绝对误差为0.13%,NOx的排放模拟计算结果与实际测量数据误差范围为8.6%,模拟飞灰含碳量与实际测量数据误差为7.2%。表明本文所建立的模型、网格和数学模型能够合理地模拟炉膛内的流动、传热以及燃烧过程,可以用来研究不同二次风配风方式对锅炉流动、燃烧及排放特性的影响。

表2 模拟结果与实际测量结果的对比Table 2 Comparison of the experimental and numerical results

3.2 不同二次风配风方式下炉内流动、燃烧及NO 排放特性

图2为炉膛宽度中心截面速度场分布,可以看出,不同二次风配风方式下炉内气流流动特性较为相似:炉膛中心截面速度分布都较均匀且对称;炉膛燃烧器出口附近气流湍流性较强,有利于强化煤粉的燃烧和提高炉膛内火焰充满程度;前后墙气流在炉膛中心区域对冲后形成向上流动的气流。炉膛宽度中心截面温度场分布如图3所示,可以看出,炉膛中心截面的烟气温度分布都较均匀对称,炉膛火焰充满度良好;不同二次风配风方式下温度分布差异相对较小。

图2 炉膛宽度中心截面速度场分布(m/s)Fig.2 Flow field at the center cross section(m/s)

图3 炉膛宽度中心截面温度分布(K)Fig.3 Temperature at the center cross section(K)

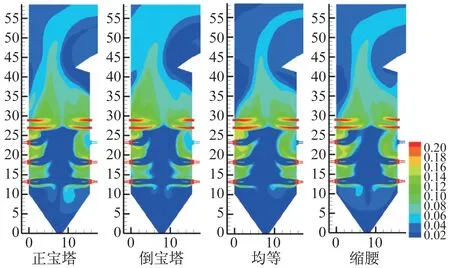

图4为炉膛宽度中心截面O2浓度分布,可以看出,由于煤粉在燃烧器附近区域剧烈燃烧消耗了大量的氧,形成了低氧区域;在燃尽风区域,燃尽风的喷入补充了大量的氧气,导致该区域氧量处于较高水平。均等和缩腰配风方式下,最下层燃烧器与中层燃烧器之间低氧区域最大;正宝塔和倒宝塔配风方式下,最上层燃烧器与最下层燃尽风之间低氧区域最大;正宝塔和均等配风方式下,炉膛出口区域氧浓度最低。

图4 炉膛宽度中心截面O2浓度分布(-)Fig.4 O2 distribution at the center cross section(-)

图5为由炉膛宽度中心截面CO浓度分布,可以看出,不同二次风配风方式下,主燃烧区缺氧导致CO 主要集中于在主燃烧区。均等配风方式在燃烧器区域生成的CO 浓度较高,倒宝塔配风方式次之,收腰配风再次之,正宝塔配风方式在燃烧器区域生成的CO浓度较低;在燃尽风区域,不同二次风配风方式下CO 浓度都处于较低水平。

图5 炉膛宽度中心截面CO浓度分布(-)Fig.5 CO distribution at the center cross section(-)

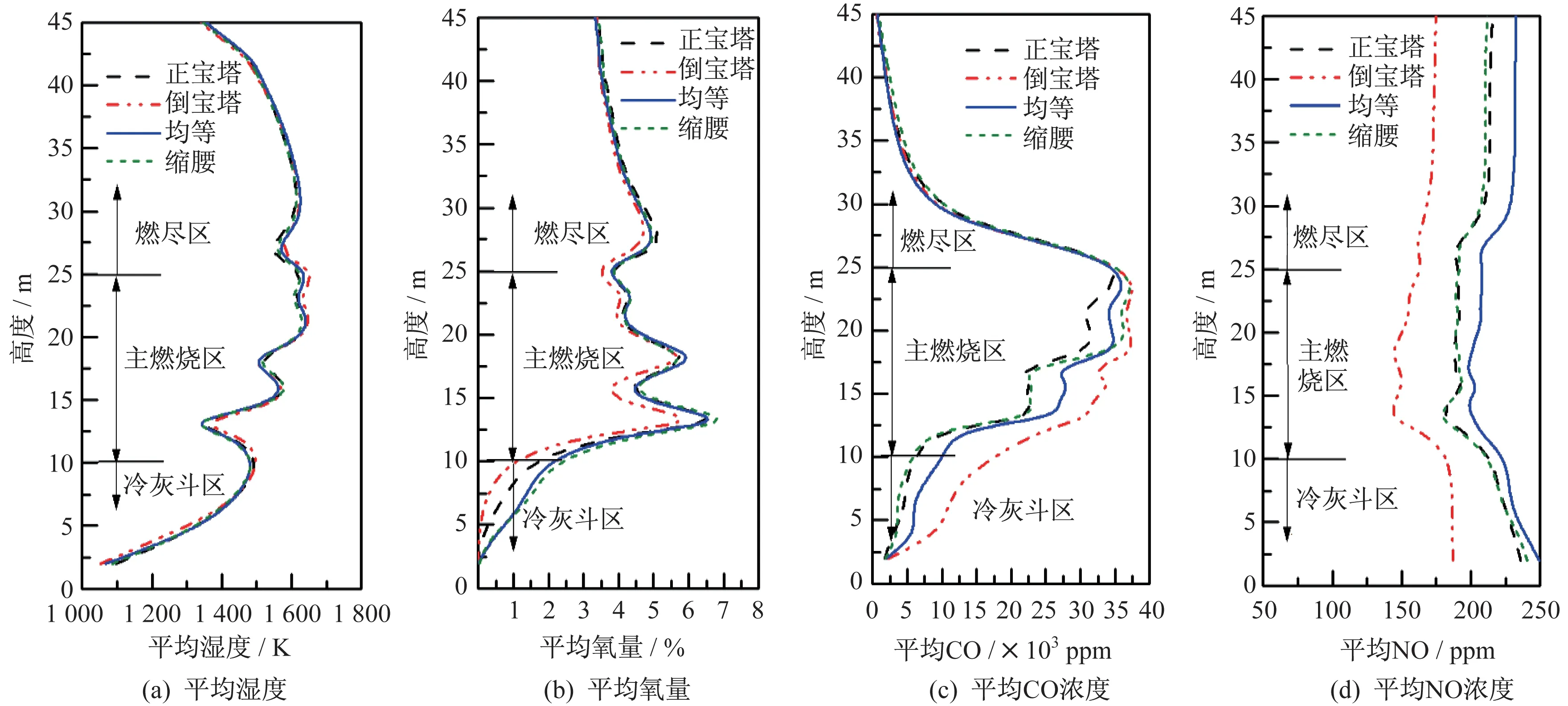

沿炉膛高度方向各参数平均值分布如图6所示,从平均温度曲线分布图6(a)可以看出,从冷灰斗区域开始,炉内平均温度随着炉膛高度的增加整体呈上升趋势,在最上层燃烧器与下层燃尽风喷口之间区域达到最高;在主燃烧区域,不同二次风的送入使得平均温度曲线出现一定波动。在燃尽区,由于未燃尽煤粉及CO的继续燃烧,该区域平均温度又有所升高,之后由于水冷壁吸热,平均温度又逐渐降低。不同二次风配风方式下沿炉膛高度各截面温度分布曲线差异不明显。

沿炉膛高度平均氧浓度分布曲线图6(b)可知,冷灰斗区域随着炉膛高度增加氧量逐渐增加;在主燃区由于燃烧器空气的喷入,氧量出现波动;在主燃烧区和燃尽风区域之间氧量达到较低水平;燃尽风喷入使得氧量迅速增加,之后未燃尽煤粉和CO继续燃烧消耗氧量,又使得氧量逐渐降低。对比不同工况,在冷灰斗区,正宝塔和倒宝塔配风方式下氧量最低;在主燃烧区,倒宝塔配风方式下平均氧量最低,表明在该区域煤粉的燃尽程度最高;在燃尽区,不同二次风配风方式下差异不明显。

沿炉膛高度CO 平均浓度分布曲线图6(c)可以看出,由于主燃烧区处于缺氧环境,煤粉燃烧不充分,CO平均浓度处于较高水平;随着燃尽风的喷入,CO 与氧充分反应,平均CO 浓度迅速降低。对比几种工况下CO 分布可以看出,在燃烧器区域以及冷灰斗区,倒宝塔配风方式下CO平均浓度处于较高水平,正宝塔和缩腰配风方式下CO平均浓度处于较低水平。

图6(d)为沿炉膛高度NO平均浓度分布曲线。空气分级使得主燃烧区处于强还原性气氛,生成的NO被CO、HCN等中间产物还原为N2,有效抑制了NO的生成,这使得主燃烧区NO平均浓度处于较低水平;随着燃尽风的注入,燃尽区的氧气含量增加,NO 含量会有所增加。对比几种工况下NO分布可以看出,均等配风方式下,由于各燃烧器截面氧量都相对较高,NO平均浓度都处于较高水平;倒宝塔配风方式下,炉膛各区域的NO浓度都较低,这主要是由于倒宝塔配风方式下CO浓度处于较高水平,强还原性气氛抑制了NO的生成。

图6 沿炉膛高度方向各参数平均值分布Fig.6 Average value distribution along the furnace height

3.3 不同二次风配风方式下炉膛出口参数统计

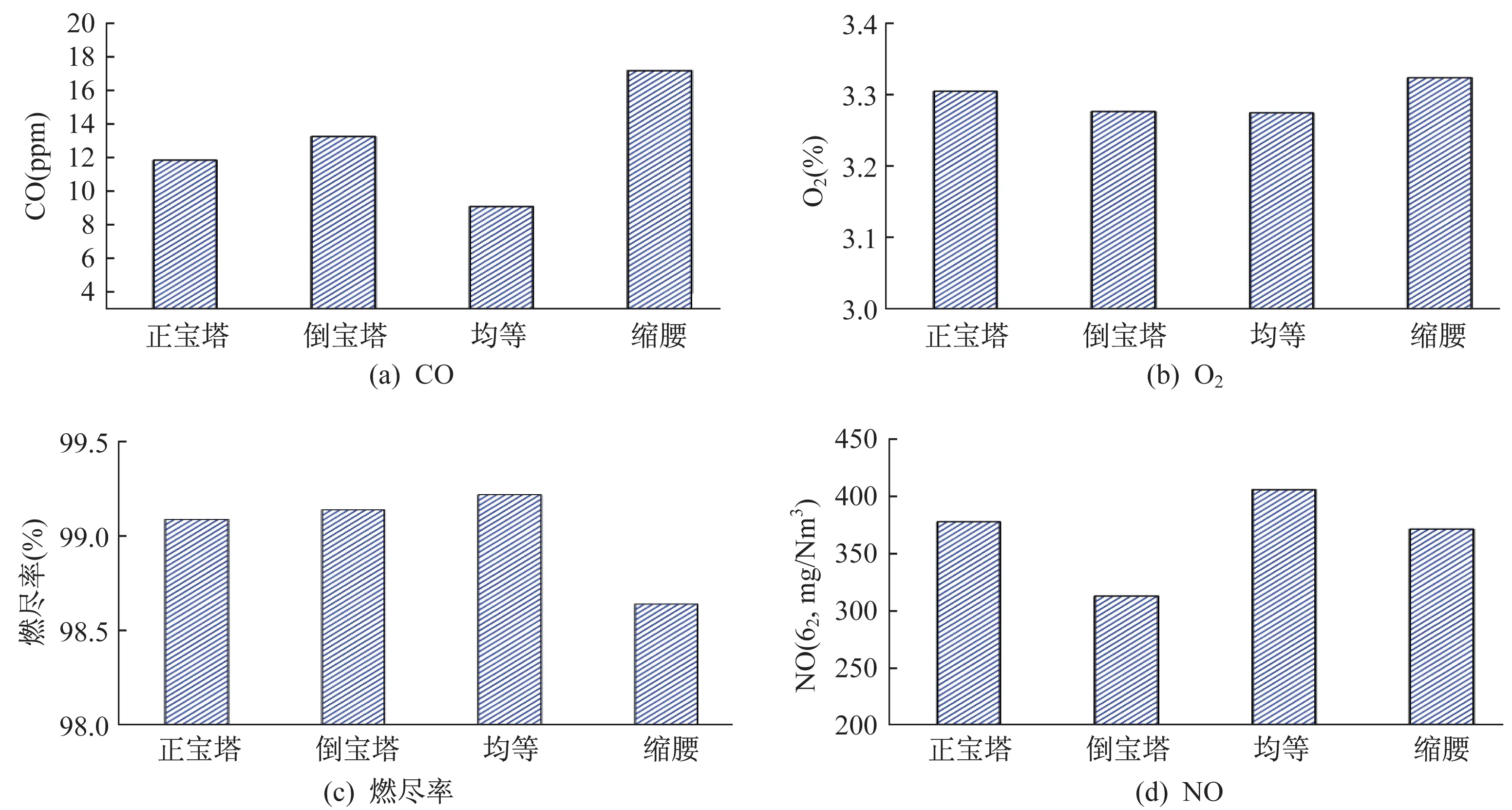

炉膛出口参数统计如图7所示,可以看出,收腰配风方式下出口氧量最高,正宝塔配风方式较高,倒宝塔配风方式次之,均等配风方式出口氧量最低;不同二次风配风方式下出口CO虽然存在一定差异,但都处于相对较低水平;均等配风方式下煤粉燃尽率最高,倒宝塔配风方式较高,正宝塔配风方式次之,收腰配风方式煤粉燃尽率最低;均等配风方式下NO排放量最高,正宝塔配风方式较高,缩腰配风方式次之,倒宝塔配风方式下最低。

图7 炉膛出口参数统计Fig.7 Parameter at the furnace outlet

4 结论

本文利用FLUENT 软件对某600 MW 对冲锅炉二次风配风方式对燃烧及排放特性的影响开展了数值模拟研究。实验结果表明:不同工况下炉内温度分布差异性相对较小;收腰配风方式下出口氧量最高,正宝塔配风方式较高,倒宝塔配风方式次之,均等配风方式出口氧量最低;不同二次风配风方式下出口CO虽然存在一定差异,但都处于相对较低水平;均等配风方式下煤粉燃尽率最高,倒宝塔配风方式较高,正宝塔配风方式次之,收腰配风方式煤粉燃尽率最低;均等配风方式下NOx排放量最高,正宝塔配风方式较高,缩腰配风方式次之,倒宝塔配风方式最低。

[参考文献](References)

[1] 胡庆伟,王为术.600 MW 超临界对冲锅炉分级燃烧特性[J].洁净煤技术,2019,25(02):69-75.HU Qingwei,WANG Weishu.Staged combustion characteristics of a 600 MW supercritical opposed boiler[J].Clean Coal Technology,2019,25(02):69-75.

[2] 李德波,沈跃良.前后对冲旋流燃煤锅炉CO和NOx分布规律的试验研究[J].动力工程学报,2013,33(07):502-506,554.LI Debo,SHEN Yueliang.Experimental study on CO and NOxemission of a swirl-opposed coal-fired boiler[J].Chinese Journal of Power Engineering,2013,33(07):502-506,554.

[3] 李金晶,赵振宁,张清峰,等.对冲旋流锅炉的配风调整试验研究[J].热能动力工程,2016,31(08):59-63.LI Jinjing,ZHAO zhenning,ZHANG Qingfeng,et al.Optimization on air supplication of pulverized coal fired boiler with swirling counter-flow combustion[J].Journal of Engineering for Thermal Energy and Power,2016,31(08):59-63.

[4] 王雪彩,孙树翁,李明,等.600 MW墙式对冲锅炉低氮燃烧技术改造的数值模拟[J].中国电机工程学报,2015,35(07):1689-1696.WANG Xuecai,SUN Shuwen,LI Ming,et al. Numerical simulation on low NOxcombustion technological transformation of a 600 MW boiler with opposed wall swirling burners[J].Proceedings of the CSEE,2015,35(07):1689-1696.

[5] 李超亮.某1 000 MW 超超临界旋流对冲锅炉外二次风叶片开度对燃烧及NOx排放影响的数值模拟[J].湖北电力,2017,41(05):25-31.LI Chaoliang.Numerical simulation of effect of different outer secondary-air vane opening degrees on coal combustion characteristic and NOxemission in a 1 000 MW ultrasupercritical opposed swirling fired utility boiler[J].Hubei Electric Power,2017,41(05):25-31.

[6] 方庆艳,汪华剑,陈刚,等.超超临界锅炉磨煤机组合运行方式优化数值模拟[J].中国电机工程学报,2011,31(05):1-6.FANG Qingyan,WANG Huajian,CHEN Gang,et al.Optimal simulation on the combination mode of mills for an ultrasupercritical utility boiler[J].Proceedings of the CSEE,2011,31(05):1-6.

[7] 茅建波,张明,熊建国.1 000 MW旋流对冲燃烧锅炉NOx排放特性试验研究[J].动力工程学报,2019,39(03):169-174,190.MAO Jianbo,ZHANG Ming,XIONG Jianguo.Experimental study on NOxemission characteristics of a 1 000 MW opposed firing boiler[J].Power Engineering,2019,39(03):169-174,190.

[8] FANG Qingyan,Musa A A B,WEI Yan,et al.Numerical simulation of multifuel combustion in a 200 MW tangentially fired utility boiler[J].Energy&Fuels,2012,26(01):313-323.

[9] 杨姣.某600 MW 机组锅炉低NOx改造数值模拟研究[D].北京:华北电力大学,2014.YANG Jiao.Numerical simulation of low-NOxreformation of a 600 MW boiler[D]. Beijing:North China Electric Power University,2014.

[10] 李德波,徐齐胜,沈跃良.四角切圆燃煤锅炉变SOFA 风量下燃烧特性数值模拟[J].动力工程学报,2014,34(12):921-931.LI Debo,XU Qisheng,SHEN Yueliang. Numerical simulation on combustion characteristics in a tangentiallyfired boiler with variable volumes of SOFA[J]. Power Engineering,2014,34(12):921-931.

[11] Smoot L D,Smith P J.Coal combustion and gasification[M].New York:Plenum Press,1989.

[12] Launder B E,Spalding D B.The numerical computation of turbulent flows[J].Computer Methods in Applied Mechanics and Engineering,1974,3(02):269-289.

[13] Hill S C,Smoot L D.Modeling of nitrogen oxides formation and destruction in combustion systems[J]. Progress in Energy and Combustion Science,2000,26(04):417-458.

[14] De Soete G.G..Overall reaction rates of NO and N2formation from fuel nitrogen[J]G.G. De Soete,1975,15(01):1093-1102.

[15] 任少辉,李跃峰,马仑,等.燃尽风风率对四角切圆锅炉燃烧及排放特性的影响[J].湖北电力,2017,41(07):35-39.REN Shaohui,LI Yuefeng,MA Lu,et al.Effects of SOFA ratios on combustion and NOxemissions of a tangentially fired boiler[J].Hubei Electric Power,2017,41(07):35-39.