考虑踏板速度的驾驶员制动强度识别研究

2021-01-21肖锦钊付宏勋杨富春

杨 坤,肖锦钊,王 杰,马 超,付宏勋,杨富春

(1.山东理工大学 交通与车辆工程学院,山东 淄博 255000;2.山东意威汽车科技有限公司,山东 淄博 255000)

0 引言

电动汽车制动时,驾驶员制动强度识别的准确性直接影响到电动汽车真空助力及再生制动力分配,这也是保证电动汽车制动效能及制动安全性的关键因素[1]。目前,针对驾驶员制动强度识别方法的研究主要集中在识别参数及控制算法的选取等方面。在识别参数的选取方面,文献[2]考虑到制动初速度与制动强度的关系,选取制动初速度、踏板位移和踏板速度作为识别参数。文献[3]对不同路面附着条件下的制动强度进行了研究,选取路面附着系数、踏板位移和踏板速度作为识别参数。文献[4]考虑到车辆制动过程中,加速踏板位移及加速踏板速度能够反映驾驶员制动强度,选取加速踏板位移与加速踏板速度作为识别参数。在控制算法的选取方面,文献[5-6]基于大量仿真工况,利用模糊控制算法对驾驶员制动强度进行识别。文献[7]将模糊控制算法与神经网络算法相结合,对驾驶员制动强度进行了识别。以上文献在选取制动强度识别参数时,大多默认踏板位移、踏板速度为必选项,但在紧急制动时传统踏板速度计算方法存在较大误差,这会影响驾驶员制动强度的识别精度。为此,本文提出了考虑驾驶员不同制动意图的踏板速度计算方法及对应的驾驶员制动强度识别方法。选取踏板压力变化率、车轮减速度和踏板位移作为识别参数,利用模糊控制算法对驾驶员制动意图进行预识别,选取踏板位移及不同制动意图下的踏板速度作为识别参数,利用模糊控制算法对驾驶员制动强度进行识别。

1 驾驶员制动强度识别流程

驾驶员制动强度识别流程如图1所示,当检测到驾驶员踩下制动踏板时,系统接收踏板压力传感器、轮速传感器、踏板位移传感器所采集到的踏板压力、轮速、踏板位移信号,并将信号传递到数据处理模块。数据处理模块对踏板压力进行微分计算,得出踏板压力变化率;数据处理模块将轮速转化成车轮线速度,并对其进行微分计算,得出车轮减速度;数据处理模块将踏板压力变化率、车轮减速度和踏板位移传递到模糊控制器1中;数据处理模块将踏板位移传递到模糊控制器2中。模糊控制器1接收踏板压力变化率、车轮减速度和踏板位移来预识别驾驶员制动意图。系统根据识别出的驾驶员制动意图,分别在轻度、中度、紧急制动时设置踏板位移采样周期为A、B、C,并对踏板位移曲线进行微分计算,得到踏板速度,然后将踏板速度传输到模糊控制器2中。模糊控制器2实时接收踏板位移和踏板速度来识别驾驶员制动强度。当系统检测到驾驶员松开制动踏板时,退出程序。

图1 驾驶员制动强度识别流程图

2 制动意图预识别

踏板位移信号稳定,能够第一时间反映驾驶员制动意图[8-9],但单独通过踏板位移无法判断制动紧急程度,可根据踏板压力变化率来判断制动紧急程度。考虑到相同的踏板位移在不同附着系数路面上对应的车轮减速度不同,可根据车轮减速度来判断不同附着系数路面的驾驶员制动意图,为此选取踏板压力变化率、车轮减速度和踏板位移作为驾驶员制动意图识别参数。与逻辑门限值算法相比,模糊控制算法识别精确度更高,因此选择模糊控制算法对驾驶员制动意图进行识别,踏板压力变化率、车轮减速度和踏板位移为输入变量,驾驶员制动意图为输出变量。

2.1 模糊化处理

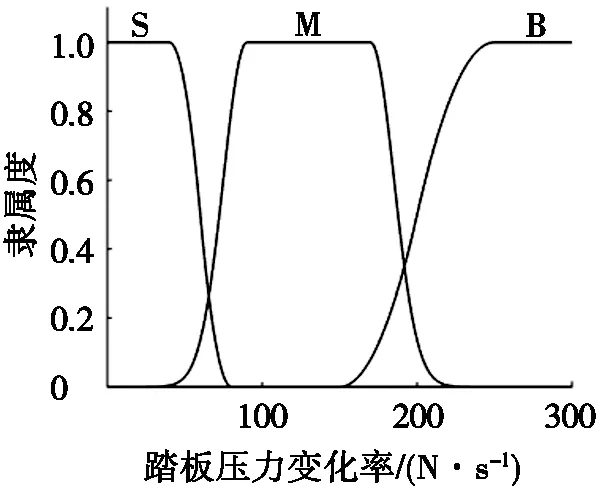

模糊控制器1输入、输出隶属度函数如图2所示。定义踏板压力变化率论域为[0,300],划分为[0,80]、[40,210]、[150,300],构建小(S)、中(M)、大(B)3个模糊子集,其隶属度函数如图2a所示。

定义车轮减速度论域为[0,9.8],划分为[0,2.5]、[5.0,7.5]、[5,9.8],构建小(S)、中(M)、大(B)3个模糊子集,其隶属度函数如图2b所示。

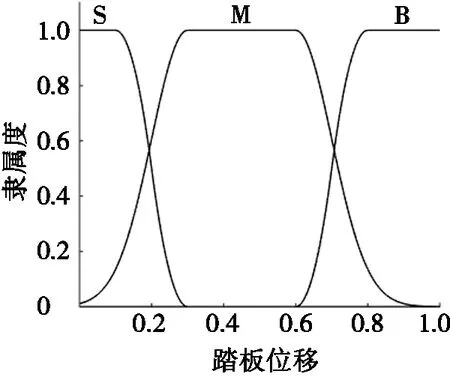

定义踏板位移论域为[0,1.0],划分为[0,0.3]、[0.1,0.8]、[0.6,1.0],构建小(S)、中(M)、大(B)3个模糊子集,其隶属度函数如图2c所示。

根据上述3个控制变量,利用模糊控制器1可初步判断驾驶员制动意图。定义制动意图论域为[0,3.0],划分为[0,1.2]、[0,2.5]、[1.8,3.0],构建轻度制动(S)、中度制动(M)、紧急制动(B)3个模糊子集,其隶属度函数如图2d所示。

2.2 模糊规则

踏板压力变化率、车轮减速度和踏板位移均可反映驾驶员制动意图,且数值越大,制动意图越紧急,因此根据踏板压力变化率、车轮减速度和踏板位移均与制动意图成正比的原则,制定相应的模糊控制规则:

当车轮减速度为S、踏板压力变化率为S、踏板位移为S/M/B时,制动意图为S/S/S;当车轮减速度为S、踏板压力变化率为M、踏板位移为S/M/B时,制动意图为S/S/M;当车轮减速度为S、踏板压力变化率为B、踏板位移为S/M/B时,制动意图为S/M/M;当车轮减速度为M、踏板压力变化率为S、踏板位移为S/M/B时,制动意图为S/M/M;当车轮减速度为M、踏板压力变化率为M、踏板位移为S/M/B时,制动意图为M/M/M;当车轮减速度为M、踏板压力变化率为B、踏板位移为S/M/B时,制动意图为M/M/B;当车轮减速度为B、踏板压力变化率为S、踏板位移为S/M/B时,制动意图为M/M/M;当车轮减速度为B、踏板压力变化率为M、踏板位移为S/M/B时,制动意图为M/M/B;当车轮减速度为B、踏板压力变化率为B、踏板位移为S/M/B时,制动意图为M/B/B。

基于上述模糊子集,模糊控制器1实时接收驾驶员踏板压力变化率、车轮减速度、踏板位移,确定踏板压力变化率、车轮减速度、踏板位移所处的模糊子集,基于模糊控制规则,模糊控制器1可推理得到驾驶员制动意图。

3 制动强度识别

3.1 踏板速度计算

由于紧急制动时踏板速度和制动强度识别精度较差[10],应考虑通过提高踏板速度计算精度来提高制动强度识别准确性,而踏板位移采样周期的大小与踏板速度计算量和计算精度密切相关,因此,可根据初步判断得到的制动意图,设置不同踏板位移采样周期。

(Ⅰ)轻度制动时间较长,踏板位移变化缓慢,为节省计算时间,采用较大的踏板位移采样周期。

(Ⅱ)紧急制动时间最短,为准确计算踏板速度,采用较小的踏板位移采样周期。

基于以上原则,标定踏板位移采样周期:轻度制动时,踏板位移采样周期为0.07 s;中度制动时,踏板位移采样周期为0.04 s;紧急制动时,踏板位移采样周期为0.02 s。

根据上述不同采样周期,利用式(1)可计算得到不同制动意图下的制动踏板速度[11]:

Vp=△Lp/△t=(Lp2-Lp1)/△t,

(1)

其中:Vp为踏板速度;△Lp为踏板位移差值;△t为采样周期;Lp2为当前采样时刻的踏板位移;Lp1为上一采样时刻的踏板位移。

3.2 制动强度计算

制动踏板压力、制动踏板位移、制动踏板速度、车速、制动管路压力等均可作为制动强度识别参数[12-14],由于制动时驾驶员首先会对踏板做出动作,踏板位移和踏板速度能在第一时间反映驾驶员制动强度,因此选取踏板位移和踏板速度作为识别参数,基于模糊控制算法识别驾驶员制动强度。

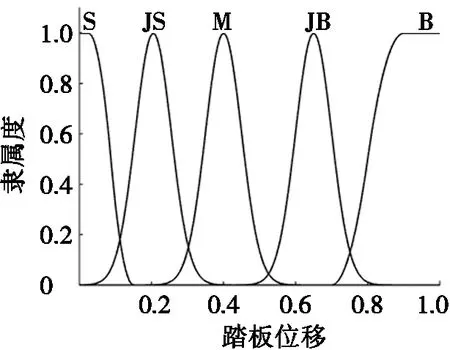

模糊控制器2输入、输出隶属度函数如图3所示。定义踏板位移论域为[0,1.00],划分为[0,0.15]、[0.05,0.35]、[0.25,0.55]、[0.50,0.80]、[0.70,1.00],构建小(S)、较小(JS)、中(M)、较大(JB)、大(B)5个模糊子集,其隶属度函数如图3a所示。

定义踏板速度论域为[0,180],划分为[0,40]、[10,70]、[50,110]、[90,150]、[130,180],构建小(S)、较小(JS)、中(M)、较大(JB)、大(B)5个模糊子集,其隶属度函数如图3b所示。

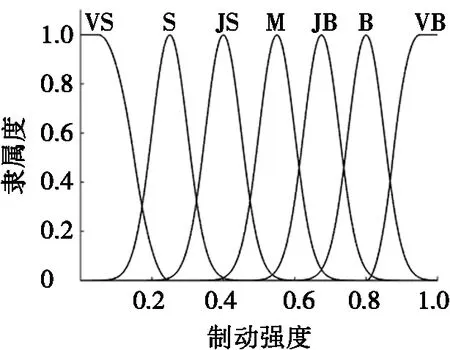

定义制动强度论域为[0,1.00],划分为[0,0.25]、[0.10,0.40]、[0.25,0.55]、[0.40,0.70]、[0.50,0.80]、[0.65,0.95]、[0.80,1.00],构建极小(VS)、小(S)、较小(JS)、中(M)、较大(JB)、大(B)、极大(VB)7个模糊子集,其隶属度函数如图3c所示。

(a) 踏板位移隶属度函数 (b) 踏板速度隶属度函数 (c) 制动强度隶属度函数

表1 制动强度模糊控制规则表

3.3 模糊规则

踏板位移和踏板速度能在第一时间反映驾驶员制动强度,且踏板位移和踏板速度越大,表示此时制动强度越大,因此根据踏板位移和踏板速度均与制动强度成正比的原则,制定相应的模糊规则,如表1所示。

基于上述模糊子集,模糊控制器2接收驾驶员踏板位移、踏板速度,确定踏板位移、踏板速度所处的模糊子集,基于表1,模糊控制器2可推理得到驾驶员制动强度。

4 仿真分析

4.1 仿真工况

图4 设定制动仿真工况

目前,各国进行车辆试验采用的循环工况主要有NEDC工况、美国FTP-75标准循环工况、日本10.15工况等,这些工况主要用在测量排放以及燃油经济性等方面,针对制动,国际上还没有标准的循环工况[15]。为验证不同制动初速度及不同制动强度情况下驾驶员制动强度识别系统有效性及准确性,设定仿真工况如下[16-17]:初速度为30 km/h的低速轻度、中度、紧急制动工况;初速度为50 km/h的中速轻度、中度、紧急制动工况;初速度为100 km/h的高速轻度、中度、紧急制动工况。轻度、中度、紧急制动时,设置车辆目标制动强度分别为0.1、0.4、0.8,设定制动仿真工况如图4所示。

4.2 仿真分析

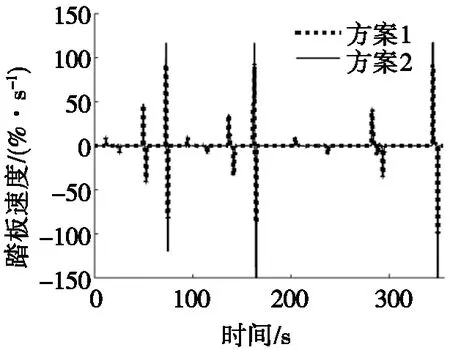

通过两种方案的对比来验证提出的驾驶员制动强度识别方法的有效性,方案1中踏板位移采用固定采样周期,方案2采用本文提出的踏板位移采样周期。两组方案均选取踏板位移、踏板速度作为制动强度识别参数,设定9种工况,对踏板速度及制动强度进行识别,仿真结果如图5和图6所示。

图5 踏板速度

由图5可知:在轻度、中度制动时,两种方案的踏板速度计算结果相差1%·s-1左右,而在紧急制动时,方案1踏板速度计算结果比方案2小25%·s-1左右。由图6可知:无论车速高低,在轻度、中度制动时,两种方案的制动强度计算误差均在2.5%左右,在紧急制动时,方案1制动强度计算误差为10%,方案2制动强度计算误差仅为1.25%,相比于方案1误差降低了8.75%,准确度显著提高。因此,提出的驾驶员制动强度识别方法是有效的,根据驾驶员制动意图设置踏板位移采样周期,能够更准确地计算踏板速度和制动强度,有助于提高汽车制动安全性。

5 结论

(1)以踏板压力变化率、车轮减速度和踏板位移作为识别参数的驾驶员制动意图识别方法,可以识别出不同制动紧急程度及路面附着条件下的驾驶员制动意图,有效提高制动意图识别方法的适应性。

(2)考虑驾驶员不同制动意图下的踏板速度计算方法及对应的驾驶员制动强度识别方法,可以在轻度制动时增大踏板位移采样周期,在紧急制动时缩小踏板位移采样周期,能够准确计算不同车速、制动强度下的踏板速度,有效提高驾驶员制动强度识别精度,有助于提高汽车制动安全性。