锂离子电池合金负极材料研究进展

2021-01-21马家宾陈立坤贺艳兵

彪 捷,马家宾,陈立坤,贺艳兵

(清华大学 a.深圳国际研究生院,广东 深圳 518055,b.材料学院,北京 100084)

锂离子二次电池以其高能量密度在能量储存技术中越来越重要,自1991年进入市场后,已经广泛应用于便携式电子设备、新能源汽车等领域,但是目前传统锂离子电池仍难以满足对高能量密度储能设备不断增加的需求[1]。随着大规模能源存储需求的不断增长,锂金属电池(LMBs)为电动汽车和智能电网的应用提供了一个能量密度的重大飞跃[2]。锂金属具有最负的电化学势(-3.04 V vs. NHE)、较高的理论比容量(3 860 mAh/g)和极低的密度(0.534 g/cm3),被认为是锂电池的“圣杯”。然而,由于在锂金属沉积/剥离的循环过程中,电沉积控制不佳和体积膨胀,导致锂金属的结构疏松、枝晶生长和“死锂”的产生,同时锂与电解液具有强烈的副反应,导致锂金属的应用一直受到阻碍[2]。合金负极以接近锂金属负极的高理论比容量和低电极电势,成为极具潜力的下一代锂离子电池负极材料。合金是由两种或两种以上的金属或金属与非金属经一定方法所合成的具有金属特性的物质,可以在电势差的驱动下进行脱嵌锂反应,锂原子从原始晶格中脱嵌形成新的混合固溶相。根据组成元素的数目,锂合金负极可分为二元合金负极(Li-M,M=Mg、Ag、Zn、C、Si、Sb、Bi等)和多组元合金负极(Li-X-M,X=Si、Sn,M=Mg、Ag、C等)[3]。

锂金属可以和其他金属在室温下合金化,这些合金负极材料具有远超石墨负极(372 mAh/g)的理论比容量,但是当锂沉积容量较高时存在枝晶生长和体积膨胀等问题,因此许多研究致力于探究锂沉积行为的影响因素和限制脱嵌锂过程中合金负极体积膨胀的方法。研究表明,通过合金负极材料本身改性与结构设计可以解决这些问题。比如,合金化改性(如掺杂特定的合金元素),一方面可以改善负极材料亲锂性,提高锂金属沉积吸附能,降低锂金属形核过电位[4],从而实现电荷均匀分布,促进锂的均匀致密沉积;另一方面,元素掺杂使负极表面的锂沉积过程转变为固溶行为,彻底解决了锂枝晶形成的问题。此外,通过细化晶粒、构造更多的晶体缺陷可以构建快速的锂传输途径,从而提高合金负极材料的扩散系数,从动力学上促进锂在负极内部沉积,同时抑制锂枝晶的形成[5]。针对体积膨胀问题,近来在合金纳米化、表面包覆等传统改性方法的基础上,提出了合金三维导电框架[6]、合金纳米颗粒自发形成核壳结构[7]和梯度合金化负极[8]等新型解决策略。

本文系统地分析了不同合金负极的脱嵌锂机制,从热力学与动力学角度分析了合金负极的锂沉积行为,并介绍了合金负极的体积膨胀问题及其解决策略,为实现高能量密度合金负极锂离子电池的研究提供参考。最后归纳总结了合金负极面临的挑战与解决方法,展望了合金负极未来的发展方向。

1 合金脱嵌锂机制

不同合金相的脱嵌锂反应机制不同,对于二元合金的脱嵌锂反应,根据合金化后相态数目,可以将合金脱嵌锂反应分为单相固溶反应和两相反应(共晶、共析、包晶等);对于三元合金的脱嵌锂反应,可以根据嵌锂反应产物含锂相组元数目分为二元相和三元相合金负极。

1.1 二元合金(Li-M)

1.1.1单相固溶反应

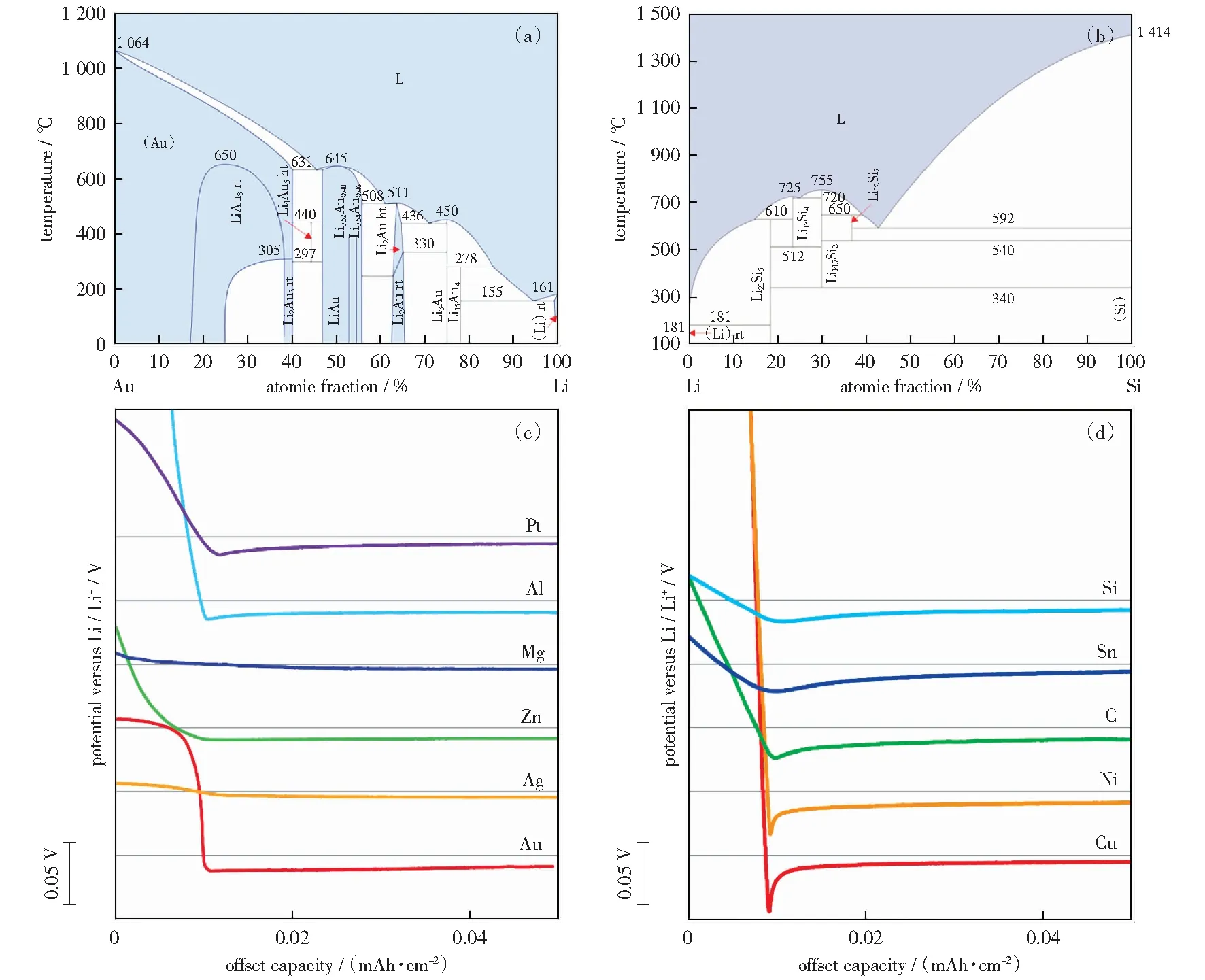

二元合金在嵌锂过程中,锂原子进入合金晶体中占据原有原子的晶格位点或填入间隙,称为单相固溶反应。单相固溶反应前后晶体结构与组成合金的某一组元相同,晶体结构的一致性使得无新的界面能产生,降低了锂沉积时的能垒,但界面能随晶体结构不匹配程度的增大而增大。二元合金是否发生单相固溶反应主要依赖材料组分和反应温度。PELTON总结了Li-Au合金相图(图1a)[9],两者均存在单相固溶反应区,因此金具有良好亲锂性。锂沉积与合金化以电势差为驱动力,锂金属形核需要一定的过电位,形核过电位定义为电压曲线中电压平台与电压降最低值的差值。

崔屹等[4]报道了锂沉积时形核过电位与相反应之间的联系,发现嵌锂形成富锂合金相的单相固溶过程在电压曲线上几乎没有形核过电位(图1c)[4]。在锂沉积过程中,锂溶解度高的合金基体材料嵌锂容量较大,嵌锂过程中电极电势下降较为缓慢,电压曲线的斜率较小,这与锂在金属元素中溶解形成单相的行为相吻合;而对于Li溶解度低的合金基体材料,电压曲线斜率相对较大,并且可以观察到较小的锂形核过电位(如Al为5 mV,Pt为8 mV[4]).

利用合金的脱嵌锂单相固溶反应机制,可以筛选一定的合金元素。通常而言固溶度较大的合金负极材料具有较高的比容量,形核过电势低,有利于实现锂的均匀沉积,抑制锂枝晶生长;但是由于合金材料自身物化特性不同(如固溶度、脱嵌锂电位、密度等),对电池能量密度的影响需要具体分析。

1.1.2两相反应

合金负极出现锂沉积过电位一般可分为两种情况。第一种,如Si等物质,其合金相图表明常温下脱嵌锂过程几乎不存在单相固溶区(图1b)[10],说明合金负极嵌锂过程中发生两相反应生成两相合金,其晶体结构与固溶体完全不同,成分和性能也不相同,并且与Li组元存在晶体结构差异,导致锂沉积存在一定的形核过电位;此外,由于Si等物质热力学行为不一致,使得这些材料中锂的形核过电位不同(图1d)[4]。第二种,如Au、Ag、Al、Mg等物质,其与锂可以互溶并且当合金中锂含量超过固溶体溶解度时出现两相反应,在合金相图中体现为两相区,存在锂沉积过电位。

图1 合金相图((a)Li-Au[9];(b)Li-Si[10]);(c,d)不同基底上电流密度为10 μA/cm2时锂沉积电压曲线[4]Fig.1 Alloy phase diagram ((a)Li-Au[9];(b)Li-Si[10]);(c,d)Lithium deposition voltage curve on different substrates at 10 μA/cm2[4]

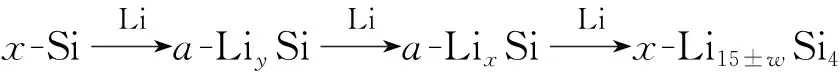

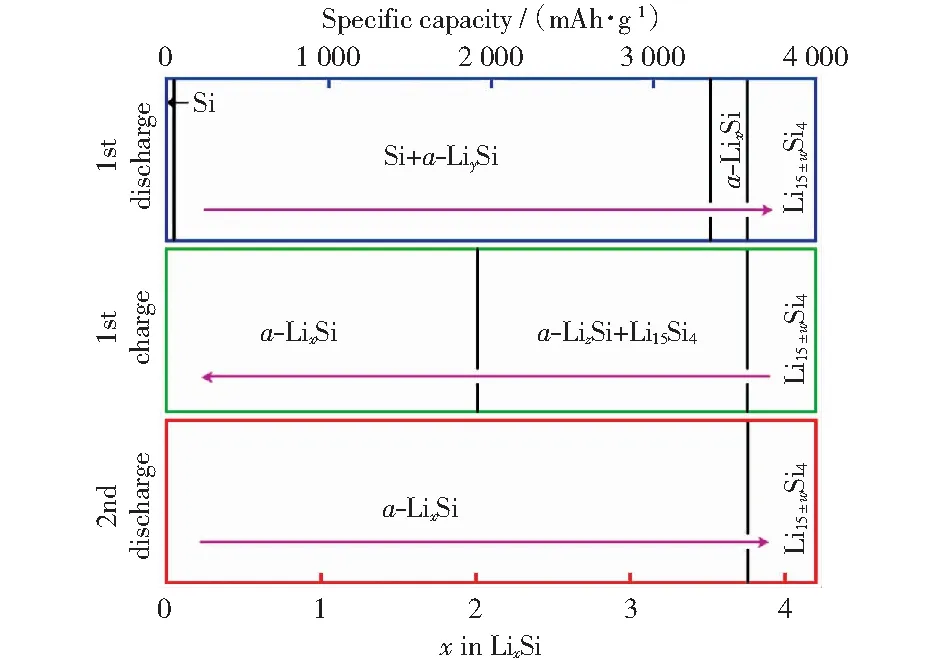

硅具有很高的理论比容量(4 200 mAh/g),是最有潜力替代石墨(372 mAh/g)的负极材料,但是硅的脱嵌锂过程伴随着较大的体积变化(大约300%),许多研究致力于解决硅的体积膨胀问题[11-12],下面以硅的脱嵌锂过程为例说明两相嵌锂反应过程。由锂硅合金二元相图[10](图1b)可知硅在循环过程中的相变行为[13](图2):

图2 室温下0.005~0.9 V之间Li/Si充放电循环中发生电化学反应的相转变过程[13]Fig.2 Phase transition process of electrochemical reaction in Li/Si charge-discharge cycle between 0.005 and 0.9 V at room temperature[13]

在合金脱嵌锂过程经历两相区时,反应前沿为摩尔体积相异的两相共存区,两相界面由于不均匀的体积膨胀导致相界面产生应力,并可能发生塑性变形和断裂。MCDOWELL et al[14]通过理论模型描述了硅在脱嵌锂过程中产生的界面应力及引发的塑性变形和断裂,颗粒受损和容量衰减现象与两相反应同时出现,因此在循环过程中需要尽量避免两相反应[14-21]。但是也有许多研究在两相区循环过程中获得了较好的循环性能,如通过将合金负极材料纳米化和复合化,可以避免在充放电过程中由于体积变化产生的颗粒粉化现象导致的容量衰减[11-12]。XUN et al[22]通过向晶粒大小150 nm的锡负极中添加多氟芴型导电聚合物粘结剂,使锡在粘结剂作用下两相界面重聚合,使得锡负极在导电粘结剂作用下经过两相区也可以展现良好的循环性能。此外,脆性合金材料同样被发现在两相区可以展现良好的循环性能,如BRYNGELSSON et al[23]发现Sb/Sb2O3在1 V左右有平坦的电压平台,而且在0~2 V充放电区间内循环50圈没有容量衰减,较高的电压平台一方面避免了合金负极材料表面固态电解质界面膜(SEI)生长使活性颗粒失去接触,另一方面减少了合金负极材料的颗粒粉化,因此使得容量衰减大幅度减小,但是较高的截止电压会大大降低合金负极材料的比容量和电池能量密度。

1.2 三元合金负极(Li-X-M)

三元合金主要由锂与两类活性合金元素组成,依据活性元素不同大致可以分为Si-M系(M=H、Mg、Ca、Ag、Zn、B、C、Al、Sn等)合金和Sn-M系(M=Mg、Ag、Zn、C、Si、Sb、Bi等)合金。依据嵌锂后金属化合物组元数目,嵌锂反应产物可以分为三元金属化合物和二元金属化合物。

1.2.1三元金属化合物

以Si-M系合金为例,ANANI和HUGGINS[24]发现,相比于锂硅二元合金,三元锂硅合金具有更高的容量和更低的电极电位;KIM et al[25]采用电化学测量、X射线衍射(XRD)和俄歇电子能谱(AES)等分析方法研究了锂离子插入Mg2Si的反应机理及电化学性质(反应式(1-3)).

Mg2Si+xLi++xe-→LixMg2Si .

(1)

LixMg2Si+xLi++xe-→Li临界Mg2Si→

Li饱和Mg2Si+Mg+Li-Si合金 .

(2)

Mg+xLi++xe-→Li-Mg合金 .

(3)

首先,锂插入到Mg2Si反萤石结构的八面体位置,形成LixMg2Si相(式1).当嵌锂量达到临界值,Li临界Mg2Si分解为Li饱和Mg2Si、Mg和Li-Si合金(式2).最终,嵌入的锂离子与镁形成Li-Mg合金(式3).

类似的嵌锂过程生成三元金属化合物的合金负极还包括Si-Ag、Si-Zn、Si-Al、Sn-Mg、Sn-Ag等。Si-Ag合金在0.7 V时与锂反应形成Li8Si5Ag3相,在更低的电压下形成Li-Ag相;当Ag的原子百分比小于34%时,低压下形成Li15Si4;当Ag的原子百分比大于57%时,循环过程中不会出现Li15Si4相[20]。Si-Zn合金(Li2SiZn)在嵌锂过程中锂插入准层状结构中,保持着六方结构,但是当达到Li3SiZn时,层间距扩大,循环性能变差;虽然其体积比容量(550 Ah/L)略低于石墨,但其体积膨胀(2%)远小于石墨[26]。Si-Al合金与锂共同形成三元合金相(Li-Al-Si合金),嵌锂经过两相反应生成Li7Al3Si4;由于两相反应机制,Li-Al-Si的循环性能很差[27]。TILLARD et al[28]研究了Li5AlSi2和Li9AlSi3的电化学性质,发现相比于Li-Al-Si合金,Li9AlSi3在LixAlSi3(4.25≤x≤11)单相区可以获得可逆的循环容量,而Li5AlSi2的循环性能仍然比较差。

1.2.2二元金属化合物

同样以Si-M系合金为例,WOLFENSTINE[29]报道了Ca2Si负极脱嵌锂机制并发现其容量与其颗粒大小有关,同时发现高模量、低延展性颗粒有助于抑制容量衰减。根据Ca-Si-Li三元相图,Ca2Si负极容量嵌锂后生成锂钙和锂硅合金,脱嵌锂机制如下:

10.8Li+CaSi2→Li2Ca+2Li4.4Si .

(4)

通过类似的嵌锂过程生成二元金属化合物的合金负极还包括Li-Si-C、Li-Si-Sn、Li-Sn-Zn、Li-Sn-Al、Li-Sn-Bi、Li-Sn-Sb等。如Si-C负极,一般硅颗粒表面利用碳包覆作为导电薄层,锂可以分别与碳和硅发生合金反应,生成Li-C和Li-Si两个二元金属化合物。Si-Sn合金具有较大的质量/体积比容量,如BEAULIEU et al[30]利用磁控溅射制备的Si0.66Sn0.34非晶复合薄膜可逆容量接近1 800 mAh/g,平均脱锂电位为0.5 V,其体积比容量约2 160 Ah/L,体积膨胀率约264%,并推测Li/a-LixSi0.66Sn0.34半电池电压-容量曲线的充放电迟滞是由于脱嵌锂过程中锂原子周围的局部原子(Si、Sn)环境发生变化所耗散的能量所致。HATCHARD et al[31]同样采用磁控溅射制备了硅锡(Si1-xSnx,x=0~0.45)非晶复合薄膜,表现出良好的电化学性能,在循环伏安曲线中未看到尖峰,说明脱嵌锂过程是连续且均匀的,锡的添加提高了可逆容量(3 500 mAh/g)和容量保持率(>99%每圈)。磁控溅射方法用于合金化负极的制备具有巨大潜力,但是,面对商业化生产许多实际问题尚待解决。

2 合金负极锂离子电池研究进展

2.1 锂离子与合金负极的锂化反应研究

锂离子与合金负极发生锂化反应实现锂离子的存储,锂化行为主要包括合金固溶反应和均膜状沉积两种类型。锂离子与合金负极反应的热力学特性主要体现在亲锂性、吸附能等,合金具有良好的亲锂性、较大的吸附能等,有助于降低锂沉积能垒,促进锂均匀沉积;如果锂金属与合金负极反应具有优异的动力学特性,将有助于锂在合金体相内扩散,形成均一的相或稳定的膜状沉积,使得合金负极具有优异的倍率和循环性能。

2.1.1合金负极热力学特性

根据合金负极的热力学特性,与锂金属晶体结构相近且与锂具有一定溶解度的金属元素具有良好的亲锂性,在锂沉积过程中具有极小的形核过电位,能够减少空间电荷分布不均匀的现象,从而促进锂的均匀沉积。特别地,随着金属元素与锂固溶度的增加,其形成的合金负极理论比容量提高。LIU et al[32]采用直接电沉积法在三种不同集流器(铜、聚吡咯、钛)表面沉积了铜锡合金作为负极,组装的电池具有良好的循环性能和较高的体积比容量,其中聚吡咯由于导电性较差,铜锡合金结晶度不佳,电池倍率性能并未得到提高,而以钛板为铜锡合金电化学沉积基底的负极材料具有优异的电化学性能。

此外,利用一些金属与锂互溶的特性可以调节锂沉积行为,许多研究以这类合金元素作为晶种,提供了锂优先沉积的位点,提出了一种选择性沉积的策略。YAN et al[4]研究了锂与其他金属合金化过程对锂形核过电位的影响,发现当利用金作为锂沉积的晶种时,即使在晶种覆盖率较低的情况下也可以获得较理想的锂选择性沉积。根据此原理制备了内部含有金纳米颗粒的碳球壳,组成的对称电池在0.5 mA/cm2的电流密度和1.0 mAh/cm2的面积容量下可以循环300圈(1 200 h);YUAN et al[33]设计了由NaMg(Mn)F3@C核壳微型结构构成的“胶囊”作为锂金属负极的载体,活性组分由电解液、可溶性碱金属氟化物与不溶性过渡金属氟化物混合组成,选择碳作为保护壳层能够进一步降低氟化物的溶解速率,长期释放功能金属离子和氟离子,在铜箔表面原位形成功能金属层,诱导锂的均匀沉积。溶解于电解液的氟离子,在沉积表面生成LiF,提高了负极稳定性,由此构成的合金负极能够在2 mA/cm2和1 mAh/cm2电流密度下稳定循环1 000次,并保持高达98%的库仑效率。

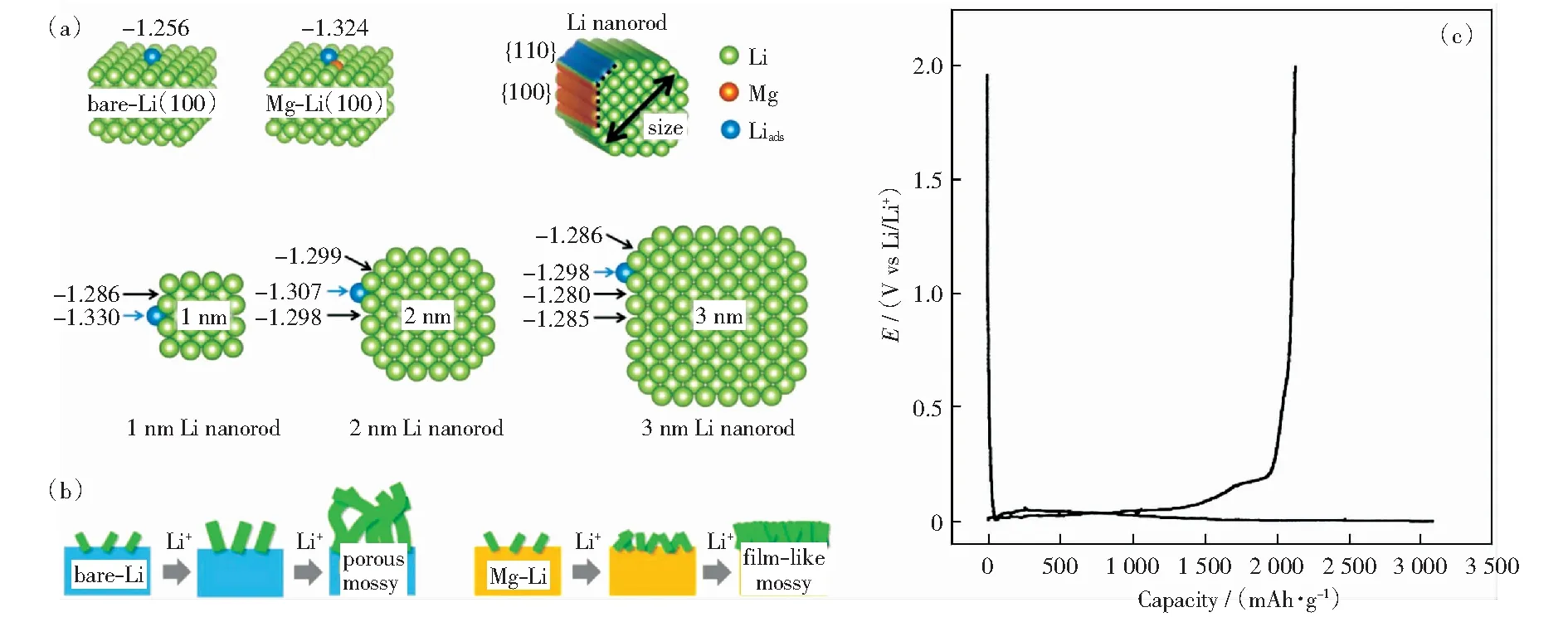

除了添加固溶合金元素可以提高亲锂性外,WANG et al[34]发现合金元素与锂之间形成的化学键强弱和熔融锂与基质反应的吉布斯自由能对锂与基质润湿性起决定作用。如锂与松香酸的化学吸附能比锂与铜簇的吸附能高,形成了更强的化学键,提高了润湿性。他们还研究了有机涂层改性基底和熔融锂改性合金元素对熔融锂润湿性的影响,发现含-COOH、-OH、-SO3H、-NH2等有机涂层的基底和添加Mg、In、Ca、Sr、Ba等元素,可以提高对锂的润湿性;同时发现表面吸附能也对锂沉积行为存在影响,如在锂镁合金负极体系中,当锂在负极表面沉积时,由于锂镁合金较好的亲锂性和较大的表面能,使得锂沉积形态呈膜状。CHOI et al[35]通过密度泛函理论(DFT)计算发现,不同晶面对锂的吸附能不同。在不同直径锂纳米棒中,{100}晶面边缘吸附能最小,并且始终小于纯锂{100}晶面吸附能(-1.256 eV),因此锂优先在已沉积锂的{100}晶面边缘沉积生长,形成结构疏松的枝晶锂。而锂镁合金表面吸附能(-1.324 eV)小于锂纳米棒任意晶面处的吸附能,锂优先在负极表面沉积,形成致密的膜状沉积层(图3a、b).

图3 (a)锂原子在不同金属表面的吸附能(eV)(对于枝晶,最优先吸附标记为蓝色);(b)纯锂和Mg-Li合金表面镀锂行为示意图[34];(c)镁电极在5 mA/g电流密度下的电压曲线[35]Fig.3 (a)Adsorption energies (eV) of differnent metal surface(For the whiskers, the most energetically preferred adsorption is marked with blue spheres); (b)Schematic representations of Li plating behaviors on the bare Li and Mg-Li surfaces[34]; (c)Voltage curve of magnesium electrode at 5 mA/g current density[35]

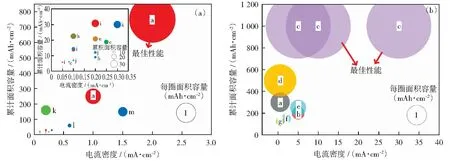

合金负极改性对抑制锂枝晶起到了良好的效果,许多工作通过测试大电流密度和高沉积面容量下锂锂对称电池的电化学性能来研究合金负极抑制枝晶生长的能力。合金负极匹配不同的电解质体系(固态电解质、液态电解质)表现的电化学性能需要分别进行对比(图4)[37-52]。经过对比不同锂沉积行为,发现锂在负极内部沉积的电池循环性能比锂沉积形成膜状结构时的电池性能更加优异[6,8-37]。

参考文献包括:图4a:a) [37], b) [38], c) [39], d) [40], e) [41], f) [42], g) [43], h) [44], i) [45], j) [46], k) [47], l) [48];图4b:a) [4], b) [35], c) [6],d) [49],e) [50], f) [51], g) [52]圆面积大小代表每圈的面积容量;每项工作都被绘制成相同颜色的点图4 (a)合金负极固态电解质电池的循环性能;(b)合金负极液态电解质电池的循环性能Fig.4 (a)The cycle performance of alloy anode solid electrolyte battery; (b)The cycle performance of alloy anode liquid electrolyte battery

促进锂在负极内部沉积需要结合合金的热力学及动力学特性进行综合调控,合金负极的热力学特性决定了锂的优先形核位置,动力学特性决定了锂的扩散速率,除了优化锂优先形核位置,还需要进一步提高锂在负极内部的扩散速率,促进锂在合金负极内部的沉积。

2.1.2合金负极动力学特性

负极动力学性质决定电极锂离子输运能力和反应速率,显著影响锂沉积行为。动力学特性具体表现为电子电导、离子电导、合金负极扩散系数和界面阻抗等性质。碱土金属元素通常与锂具有一定的固溶度,例如常温下镁在锂中具有较大的固溶度(68%),因此锂镁合金具有较高的理论比容量(3 070 mAh/g,Li2.78Mg),镁作为合金负极的组分被广泛研究,但是其存在动力学特性较差、空气反应活性较强等缺点,限制了其实际应用。

首先,锂镁合金作为负极存在着界面阻抗高、易产生枝晶和界面稳定性低的问题,在大多数电解液体系中,镁电极表面会自发形成一层表面膜,导致其表面阻抗高几个数量级;同时,由于镁电极表面形成的氧化膜和SEI膜,限制了动力学特性,导致其倍率性能较差,最大嵌锂电流密度仅为10 mA/g[36].其次,如图3(c)所示镁具有极低的脱嵌锂电位(嵌锂:15 mV;脱锂:50 mV),更容易使镁成为沉积锂的等势体,结合其扩散系数较低的特性,使得锂易在电极表面沉积,而非溶入电极体相内形成固溶体,导致锂枝晶的生长。在固态电池体系中,锂在负极表面沉积/剥离行为会使循环过程中负极与固态电解质界面接触逐渐变差,导致电池容量迅速衰减。总体来说,锂在负极体相内沉积减少了锂金属直接暴露在界面处的可能性,提高了界面稳定性,抑制了锂枝晶的生长。

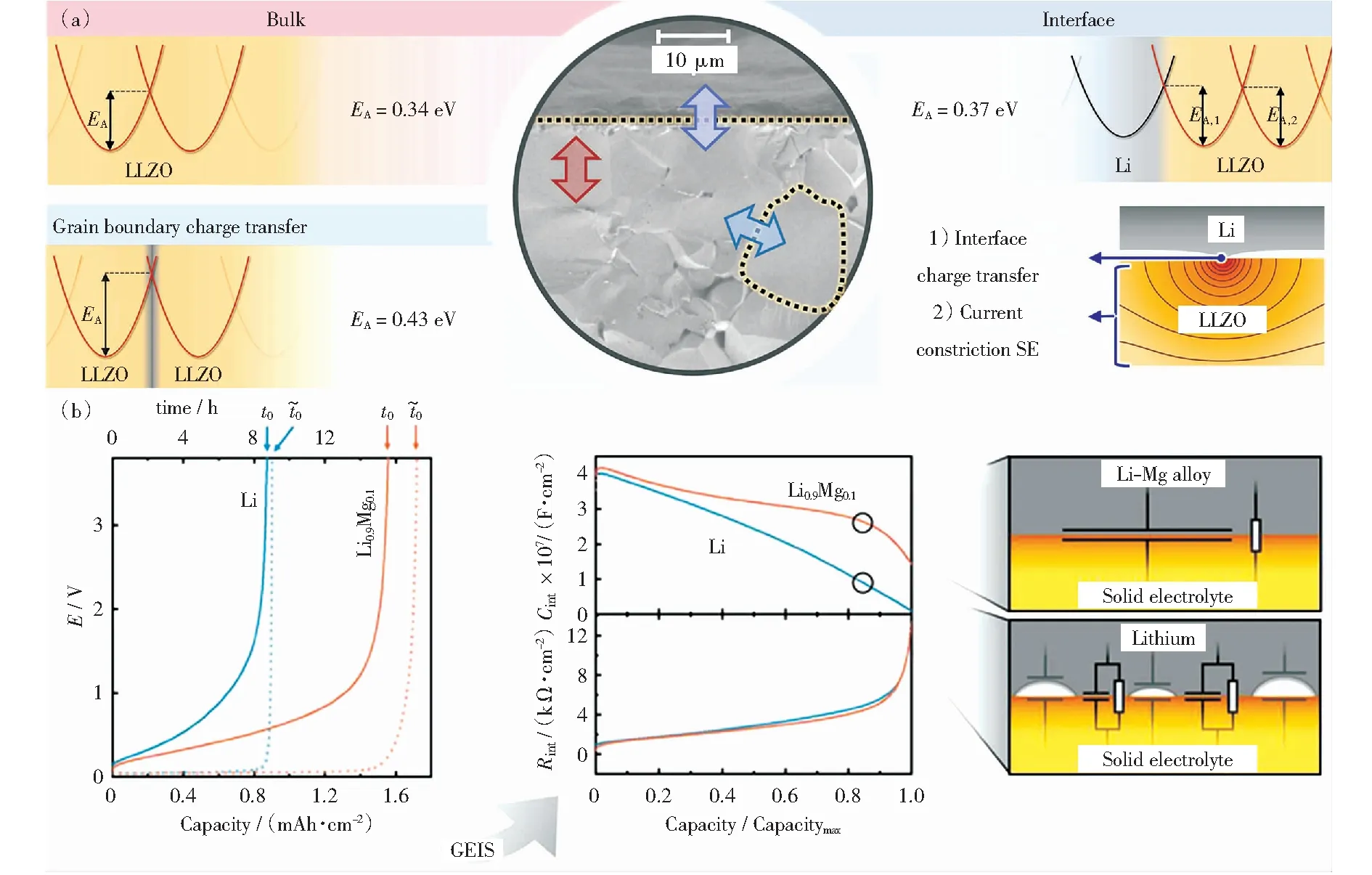

锂金属与固态电解质极差的界面接触导致极大的界面阻抗,是在充放电过程中界面接触性会进一步变差。JOW et al[53]组装了Li/LiI(Al2O3)/PbI2电池来研究充放电过程中电极与固态电解质的界面变化,发现放电时界面处的锂氧化为Li+运输至正极,而负极与固态电解质界面处留下空位,当放电速率超过电极中锂的扩散速率时,空位无法被及时填充,造成界面接触被破坏。KRAUSKOPF et al[54]通过将锂与LLZO固态电解质叠放并施加几百兆帕的压力发现锂/固态电解质的界面阻抗几乎为0,表明锂和固态电解质的几何接触和固态电解质的离子传导决定了平衡状态下的界面阻抗(图5(a)).此外,由于空位的积累导致接触失效和界面孔隙的形成,负极中的空位扩散速率限制了负极的倍率性能。动力学模型的结果表明,只有当电流密度不超过约100 μA/cm2时,电极/电解质的界面形态才会保持稳定,而这样的电流密度远达不到实际应用的要求。

图5 a.随温度变化的阻抗谱测量得到的活化能[54];b.Li和Li-Mg合金电极操作溶出实验结果[5]Fig.5 a.The activation energies measured with temperature-dependent impedance spectroscopy[54]; b.Results of operando stripping experiments of Li and Li Mg alloy electrodes[5]

为了解决锂镁合金负极电极电位低导致的锂枝晶生长问题,胡良兵等[37]通过简单的熔融方式制备了锂镁合金负极,将锂镁合金熔融在石榴石型固态电解质上退火冷却,发现锂镁合金可以起到既导电子又导离子的双导电框架作用,组装得到的对称电池在1 mA/cm2和1 mAh/cm2条件下循环250圈,紧接着在2 mA/cm2和2 mAh/cm2条件下循环250圈,累计循环1 000 h后未出现明显极化增大,并且与固态电解质界面阻抗小于50 Ω/cm2.双导电框架结构的设计诱导锂在合金负极体相内沉积,解决了锂镁合金电极电势低、易生长枝晶的问题。此外,王成林等[52]在金属锂箔衬底上磁控溅射制备了74 nm厚的Al薄膜,系统研究了Li-Al合金保护层的作用,发现合金保护层具有不同于纯电子导体和纯离子导体保护层的特点,该混合导体保护层使锂原子在合金层表面还原,然后借助化学势梯度扩散进入锂合金保护层,通过嵌锂使合金层生成了Li9Al4等合金相,避免了金属锂在合金层表面的沉积,有效抑制了锂枝晶和副反应的产生,合金混合离子/电子导电层保护机理为无枝晶合金负极的开发提供了新的解决策略。因此,发展合金负极是解决与固态电解质界面接触较差和稳定性问题的重要途径。

2.2 体积膨胀解决策略

使用比容量大的负极材料(比如锂、硅)可以显著提高锂离子电池的能量密度,但其在循环过程中因体积变化过大而导致的机械不稳定性等问题阻碍了实际应用。目前主要的解决方法有预留体积膨胀空间(合金双导电框架、核壳结构)、表面包覆和纳米化[6]。

合金导电框架,指一些合金元素与锂自发进行合金化反应,一定程度地脱锂后成为既导电子又导离子的合金负极三维双导电框架,在调控锂沉积的同时,一定程度上抑制体积膨胀。YE et al[56]通过制备纳米铝包覆三维纳米铜集流体的纳米复合结构诱导金属锂在电极内部均匀沉积,实验结果表明,锂离子得电子被还原,优先与铝发生合金化反应,形成亲锂的锂铝合金层,之后锂铝合金层作为锂的形核位点,调控锂沉积行为,组装得到的对称电池和匹配磷酸铁锂的全电池具有良好的电化学性能。孙永明等[6]利用自发的合金化反应,通过在常温下将锂箔和锡箔简单重复压延和折叠,制备出一种互穿型锂金属/锂锡合金(Li/Li22Sn5)负极,将面容量为15 mAh/cm2的Li/Li22Sn5负极与4 mAh/cm2的三元正极进行匹配(N/P=3.75),并在4 mA/cm2的电流条件下进行测试,NCM‖Li/Li22Sn5全电池首次循环表现出3.33 mAh/cm2的容量,并在100个循环之后电池容量依然保持为2.80 mAh/cm2,容量保持率为82%,体现了合金负极巨大的商业应用潜力。KIM et al[57]进一步推进了合金化负极的商业应用,使用超薄的Ag-C层负极,锂源全部来源于正极,其中Ag降低了锂沉积过电位,嵌锂后,Ag-C合金负极自发分层形成合金化Li-Ag层与含少量Ag的碳层,分隔锂与固态电解质并阻止SEI层形成,同时保持了稳定的界面接触。使用高负载(6.8 mAh/cm2)的高镍层状氧化物和硫化物电解质(Li6PS5Cl)设计的0.6 Ah的袋状电池,能量密度高达900 Wh/L,库仑效率高达99.8%以及1 000圈的循环寿命(60 ℃).

巧妙设计的核壳结构同样可以抑制体积变化。PARK et al[58]以修饰原子级Zn的多孔碳骨架材料(PCF-E)作为负极,嵌锂过程中先后发生锂沉积与合金化反应,碳骨架有效限制了合金体积膨胀,实现了均匀可逆的锂沉积/剥离,组装得到的Li‖PCF-E电池350圈循环后依旧保持良好性能。伍凌等[59]利用化学性质稳定、体积膨胀小的氢化TiO2(H-TiO2)作为包覆层,负载合金型负极材料SnS2,SnS2内丰富的Ti-S键被固定在TiO2支撑体中,利用支撑体中氧缺陷提高了其与SnS2及其放电产物的结合力,有效地抑制了SnS2在长期充放电过程中与支撑体的剥离和团聚。

此外,纳米化能够有效解决合金负极体积变化导致的活性颗粒粉化或失去接触的问题。CHO et al[12]提出了硅纳米颗粒体积膨胀临界尺寸的概念,当硅纳米颗粒的尺寸<10 nm时,其体现出晶相与无定形相共存的性质,在脱嵌锂过程中保持原有的颗粒大小不变。由于活性颗粒尺寸达到纳米级别,表面积与体积比急剧增大,位错会迅速地迁移至表面,因此小于20 nm的锂硅纳米颗粒或小于100 nm的纳米线的断裂韧性显著提高[60]。由于纳米颗粒巨大的表面积会形成大量的SEI,使纳米负极颗粒一般具有较低的初始库仑效率(ICE),使用碳包覆可以有效提高电池的循环寿命和库仑效率。MAGASINSKI et al[60]设计了一种大规模的自下而上的纳米尺度硅组装策略(图6(a)),通过化学气相沉积(CVD)法将硅纳米颗粒均匀分散在退火导电炭黑上,再将其组装成刚性球状颗粒,颗粒内不规则的通道提供了锂离子快速迁移路径,并且预留了体积膨胀空间,获得了超高的可逆比容量(1 950 mAh/g).LIU et al[61]通过微乳化法合成了直径500 nm~10 μm的石榴结构硅碳颗粒(图6(b)),通过硅颗粒的纳米化防止材料粉化,碳包覆提供了快速的电子输运通道,保留硅的内部空间,抑制了体积膨胀并限制SEI仅在外表面形成。此外,由于微结构降低了电极与电解质接触面积,获得了较高的库仑效率(99.87%)和体积比容量(1 270 mAh/cm3).ZHAO et al[62]设计了一种致密的石墨/硅/碳(GSC)复合材料,通过砂磨硅颗粒可以同时调节硅的粒径和氧化程度,获得粒径约为125 nm、氧化层(SiOx)厚度约为8 nm的纳米颗粒,并均匀地涂覆在石墨表面。纳米晶粒与SiOx氧化层的协同作用可以使体积膨胀最小化,制备得到的高振实密度(0.95 g/cm3)的GSC,初始可逆容量为675.0 mAh/g,当充电倍率增加到10 C时,GSC仍能提供528.0 mAh/g的容量。因此,纳米化也是一种有效解决合金类负极循环稳定性的方法,但是需要考虑其与电解液较大的副反应问题,尤其是首效较低的问题。

图6 (a)自下而上的纳米尺度的硅碳颗粒组装策略[60];(b)石榴结构硅颗粒制备过程示意图[61];(c)锑纳米晶体脱嵌锂机制[7]Fig.6 (a)Bottom-up nanoscale silicon-carbon particle assembly strategy[60]; (b)Schematic of the fabrication process for silicon pomegranates[61]; (c)De-intercalation mechanism of antimony nanocrystals[7]

结合核壳结构和纳米化的优势,具有特殊性质的纳米合金颗粒在合金化过程中还可以自发地形成核壳结构,有效地解决了体积膨胀引发的一系列问题。BOEBINGER et al[7]通过原位透射电子显微镜(TEM),发现原始的Sb纳米晶体为球形或椭圆形,并具有约2 nm厚的天然氧化物壳层,研究发现能否自发形成空心结构取决于晶体尺寸大小,小于30 nm的锑(Sb)纳米晶体能够在脱锂过程中自发形成均匀的空隙,在循环过程中可逆地填充和产生空隙(图6(c)).纳米颗粒Sb的静态外表面可以稳定SEI,获得高的库仑效率,Sb纳米颗粒组装电池的容量保持率明显高于块状Sb,并且单分散的Sb纳米晶体(大约15 nm)显示出比较大的纳米颗粒更高的平均库仑效率。这种自发、可逆的空心化结构提供了抑制体积膨胀的新策略。

合金负极的体积膨胀容易使基体发生塑性变形或韧性断裂,进而导致负极/电解质界面不稳定的问题,LI et al[8]通过不同铝含量及退火状态的锂铝合金箔证明了与锂金属强度的不匹配是导致基体晶粒变形破碎的根本原因。此外,在锂铝合金嵌锂过程中,靠近电解质一侧产生富锂合金相,之后锂铝合金中的铝元素在浓度梯度作用下向界面扩散,这一过程保证了合金负极的均一性和结构稳定。通过一定成分范围内相稳定的金属化合物证明了梯度合金化负极策略解决体积膨胀问题的可行性,并从金属学和机械性能的角度为解决体积膨胀和枝晶生长问题提供了新的思路。

3 结论与展望

合金负极具有很高的理论比容量,相比传统石墨负极具有很大的优势。然而合金负极高容量的脱嵌锂行为容易带来枝晶生长和电极体积膨胀的问题,阻碍了合金负极的实际应用。合金负极存在多种脱嵌锂机制,其中固溶反应机制兼具热力学和动力学优势,充分利用固溶反应机制可以抑制锂枝晶的生长,避免两相反应过程中的颗粒粉化及破裂。因此,锂固溶度较大的合金负极有望成为理想的负极材料。此外,通过构造非平衡缺陷可以提供锂传输通道,提高电极扩散系数,提升电极反应动力学,具有很大的发展潜力。对于合金负极嵌锂时的体积膨胀问题,可以通过构建三维双导电结构、核壳结构和颗粒微米/纳米化等方法解决,其中颗粒纳米化策略引发的副反应加剧等问题同样值得关注。在固态电池的应用上,合金负极由于其与固态电解质之间拥有良好的界面接触与界面浸润性常用于固态电池中,以获得更小的界面阻抗以及更稳定的电极界面,实现全固态电池的稳定运行。未来,发展对合金负极稳定的电解液及固态电解质种类和构建稳定的电解质/电极界面对合金负极性能的发挥至关重要。总的来说,合金负极替代传统石墨负极将是高能量密度二次电池未来重要的发展方向。