某型雷达天线座翻转装置控制系统的设计与实现

2021-01-21李奔亮周晨龙

李奔亮 周晨龙

(中国电子科技集团公司第二十研究所 西安 710068)

0 引言

随着现代电子战战场的需求,雷达的机动性对提高雷达设备战场生存能力有着举足轻重的影响,雷达天线的翻倒和竖起需求越来越高,同时,为了提高雷达自身的生存能力和满足运输要求,翻倒和竖起装置(翻转装置)已成为车载雷达的重要组成部分。

车载炮瞄雷达安装于火炮上,与火炮构成车载综合体。雷达安装于火炮上后,为了保证车载综合体的机动性能和满足车载综合体的高度运输要求,必须设计一种高可靠性的雷达天线座翻倒和竖起装置。

本文根据系统要求,设计了一种针对某型雷达天线座液压翻转装置的控制系统[1-2]。对该液压翻转装置如何控制使其迅速可靠地翻倒和竖起满足系统指标要求,进行详细说明。

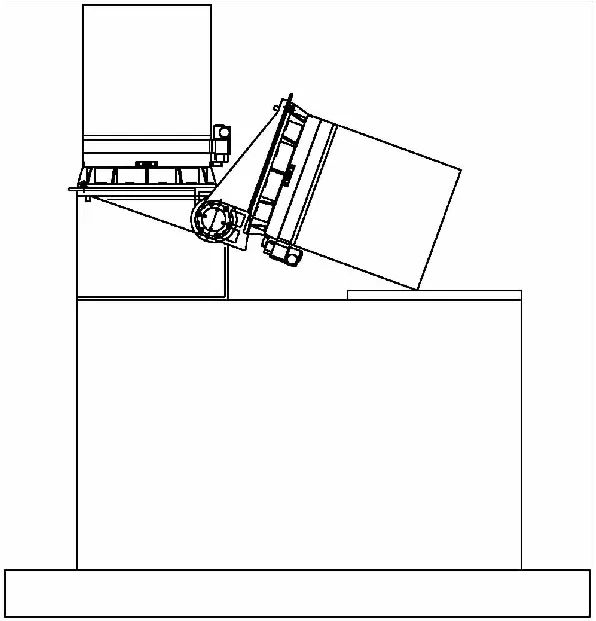

图1 翻转机构示意图

1 系统要求

1.1 雷达系统要求

技术指标要求:

1)翻转工作范围:0°±0.1°~110°±0.1°;

2)翻转时间:T≤3min;

3)任意角度停止/启动功能。

1.2 液压系统运动过程分析

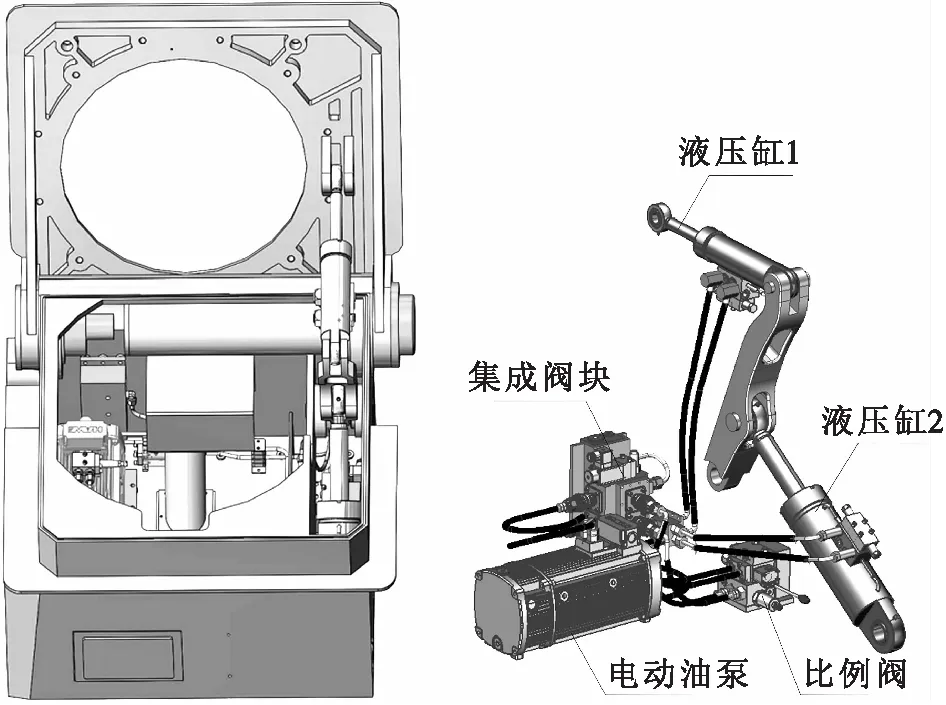

受车载综合体空间限制,为在有限空间内实现雷达天线翻倒和竖起,满足系统指标要求,液压系统采用双杠液压缸工作方式,如图2所示为液压传动系统组成图。

图2 液压传动系统组成

1.2.1 液压缸1运动过程分析

当伸缩式液压缸1做翻倒动作时,运动过程变化如图3所示,图3(c)为液压缸1运动过程简化图,其中,E为伸缩式液压缸1作用点,AE为液压缸1缸长,随运动过程变化,用S表示,AO、OE在运动过程中为常量,分别用L和H表示,开始运动时的初始角度为θ0为恒值,运动过程中的实时角度θ为变量,角度变化量为α则有公式(1)。

(1)

图3 伸缩式液压缸1翻倒动作示简图

设液压缸运动过程中的翻转角速度为ω1,则有

(2)

1.2.2 液压缸2运动过程分析

当伸缩液压缸2做翻倒动作时,运动过程变化如图4所示。

图4 液压缸2动作简图

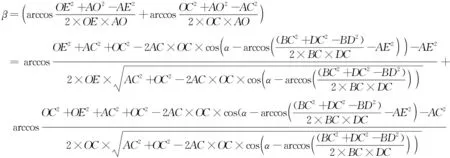

图4(c)为液压缸2推动运动过程简化图,四边形ACOE在运动过程中是变结构的,受液压缸2长度约束,其中,B为伸缩式液压缸2作用点,BD为液压缸2缸长,随运动过程变化,AO在运动过程中变化,运动过程中的实时角度为β,为变量,设角速度为则ω2,则

(3)

在△BDC中,缸2作用前的∠ACD初始角度为θ,∠DCO为固定角度α,BD为缸2长度,则

(4)

将式(3)代入式(4)得

(5)

设缸2的运动速度为ω2,则

(6)

通过式(5)和式(6)可知翻转速度ω2、液压缸2长度、液压缸2伸缩速度之间存在非线性函数关系。

该液压系统中液压缸1和液压缸2为并联结构,作用点不同,通过计算可知,两缸作用过程承受受压力不同,该液压传动系统在有限空间内将液压缸作用过程设计为依次作用。翻倒时,先液压缸1运动伸出,完成后液压缸2开始运动到翻倒到位状态;升起时,先液压缸1运动手收缩,完成后液压缸2开始运动至竖起到位状态。过程中系统运行时缸1和缸2在升起运动过程与反倒运动过程中的关系一致。

综上可知,液压翻倒装置翻倒和竖起运动过程为非线性运动系统,翻转装置的翻转速度液压缸缸长、液压缸的伸缩速度成非线性函数关系。

2 控制系统设计

根据液压传动系统特性,在保证翻转装置技术指标要求的前提下,为了降低翻转机构控制系统的复杂程度,将翻转机构运动过程作为黑匣子处理,进行控制系统的设计。

2.1 控制系统组成

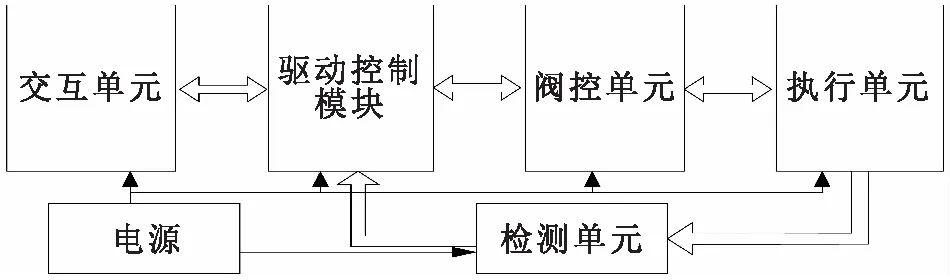

为了保证设计要求,液压控制系统组成框架如图5所示,主要包括交互单元(操作和指示面板)、驱动控制模块、阀控单元(比例阀、换向阀、平衡阀等)、执行单元(液压缸和负载)、检测元件(传感器)、电源等。

图5 液压控制系统组成框架

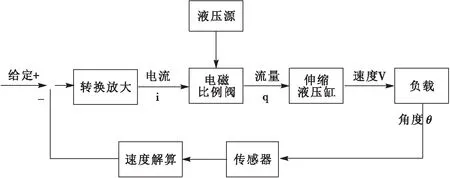

液压控制系统工作原理如图6所示,驱动控制模块中设定翻转速度,通过反馈调节驱动单元给定,驱动单元实现数字量与电流量的转换,电磁比例阀实现电流-流量的转换,一定流速和压力的油液推动液压缸伸缩,液压缸伸缩拖动负载转动,反馈通道中传感器采集负载角度,经处理器速度解算,实现速度闭环控制和位置控制[3]。

图6 工作原理

2.2 硬件设计

液压控制系统硬件设计由驱动控制模块、翻转操作面板、继电器控制电路、电源模块、传感器、液压阀组及负载组成。液压控制系统硬件框图如图7所示。

图7 液压控制系统硬件框图

液压控制系统处理器选用的是中电58所的DSP芯片——JDSPF28335,主要应用该芯片的SPI(Serial Peripheral Interface)模块与机电编码器实现基于RS422标准的同步串行通讯,完成角位置采集;应用ePWM(Enhanced PWM)模块直接产生PWM信号送给驱动放大电路实现对电磁比例阀的驱动控制;应用定时器模块和ADC模块实现程序中断处理操作;应用GPIO实现处理器外围电路信号控制操作等[4]。

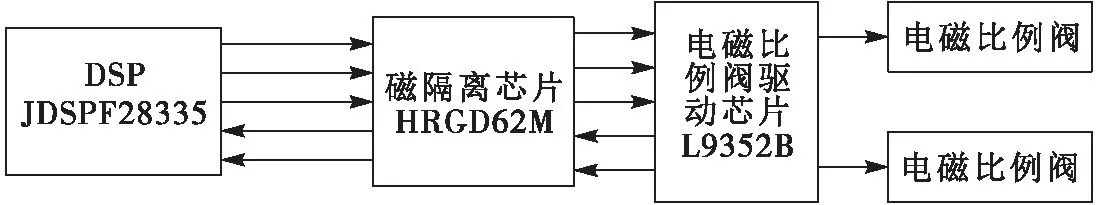

2.2.1 驱动电路设计

在控制驱动环节中,为了满足电磁比例阀的输入要求,在电路设计时,必须选择合适的驱动转换芯片。设计中选用一款集成驱动芯片L9352B,L9352B是ST公司专门为感性负载(如电磁阀、电磁铁)控制而设计的芯片,它将分立元件的驱动和监测功能集成在一个芯片中,通过调节PWM波占空比,对该芯片输出电流进行控制,每片L9352B有四路输出通道,通道3和4用于驱动比例电磁换向阀[5],电磁比例阀驱动电路设计如图8所示。选用华芯微的HRGD62M型磁隔离芯片,作为处理器与驱动芯片之间通讯的电磁隔离桥梁。

图8 电磁比例阀驱动电路

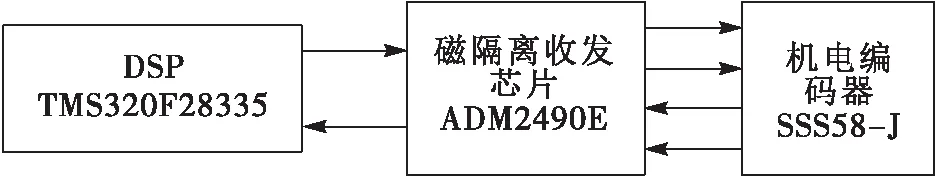

2.2.2 传感器接口设计

传感器作为反馈通道上的元器件,采集翻转实时角度。设计中选用的杰瑞电子的SSS58-J型的机电编码器,该编码器基于旋转变压器信号处理技术,通过SSI接口(同步串行接口)传输相应轴的位置信号。分辨率16位,精度±1角分。根据编码器数据输入输出接口形式,传感器接口电路设计如图9所示。设计中选用AD公司高速、磁隔离、全双工RS-485/RS-422收发器ADM2490E作为编码器时钟输入和数据输出的转换芯片。

图9 传感器接口电路

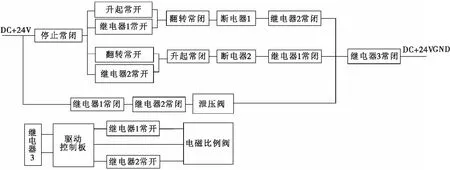

2.2.3 继电器控制设计

继电器控制电路工作状态如图10所示。继电器控制电路中有两个四路继电器和一个单路继电器,通过面板上按钮状态的操作,实现对继电器1和继电器2通电状态切换,并通过处理器对继电器状态进行监测,实现完成停止、升起、翻倒。继电器3通过处理器控制完成翻转装置到位泄压操作。

图10 继电器控制电路工作状态框图

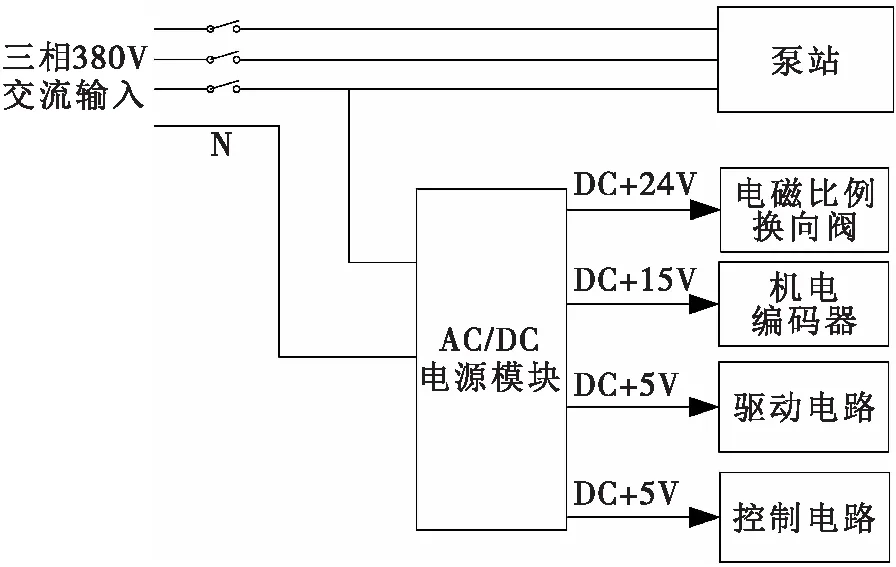

2.2.4 电源电路设计

根据设计要求,翻转装置通过接口连接器形式从车载综合体接入380V50Hz交流电,翻转装置内部供电为 50Hz220V以及50Hz380V,内部工作电源由直流电源模块提供。线路总输入端设计选用了KDCX-III-3-L-11型断路器。AD/DC电源模块输入220V50Hz输出四路全隔离电源,为控制电路、驱动电路、机电编码器、电磁比例阀等提供工作电压,电源电路设计框图如图11所示。

图11 电源电路设计框图

2.3 软件设计

液压控制系统的软件设计完成液压系统的驱动,对翻转过程中角度的实时采集和故障处理,实现翻转功能、到位自动停止和翻转过程的速度控制。软件主要功能包括:系统初始化,角位置信号的采集和处理,PWM信号的产生,故障检测,速度闭环处理等。

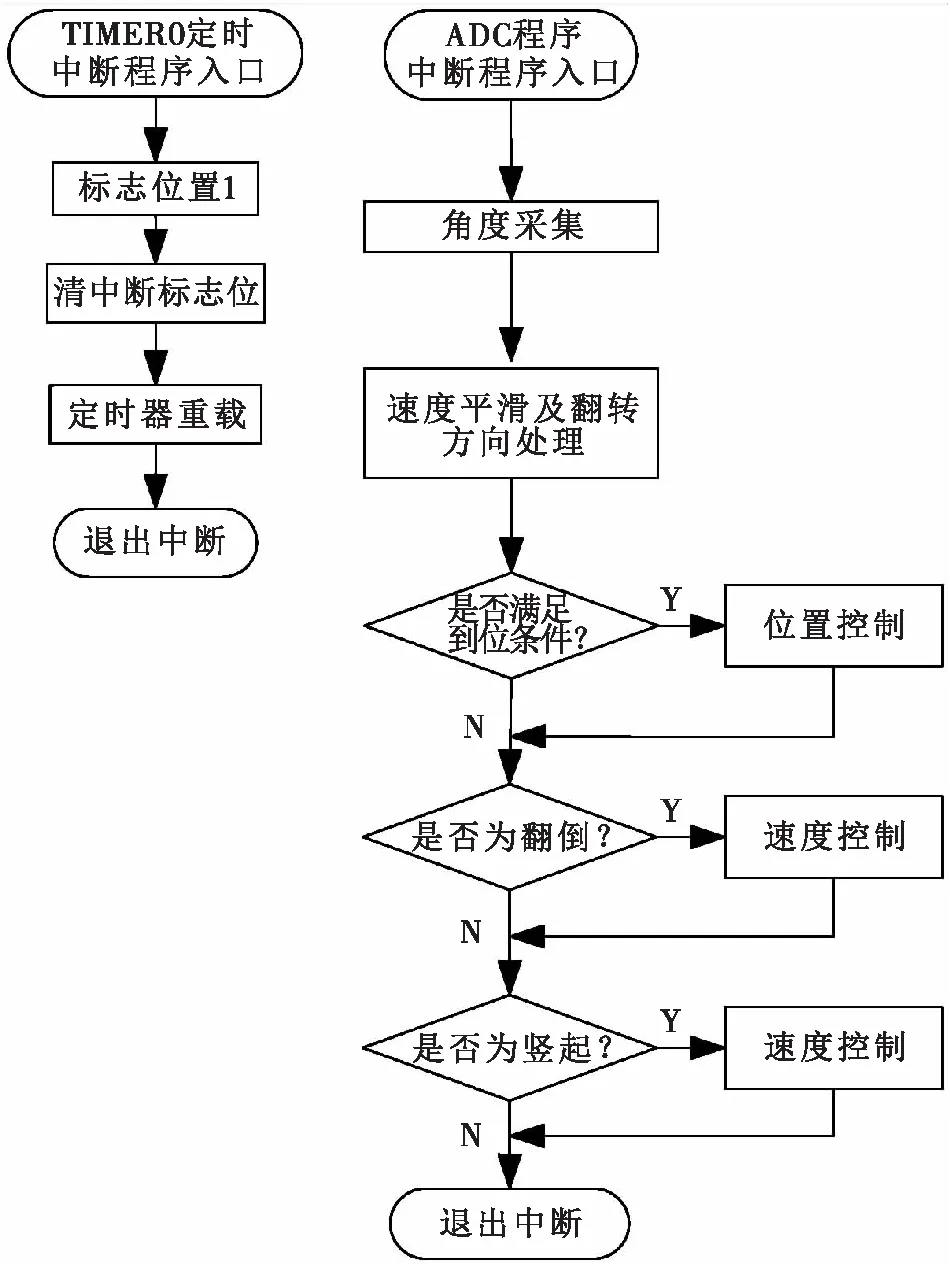

2.3.1 软件架构设计

在软件构架上,控制系统软件采用模块化的软件设计思想,在编程上采用C语言实现。控制系统软件由主程序、CPU定时器中断子程序和ADC中断子程序构成。主程序如图12所示,其中初始化程序完成系统控制寄存器设置、GPIO初始化设置、定时器0初始化设置、ePWM模块设置、SPI模块初始化、ADC模块初始化等。对系统控制寄存器的设置,主要包括PLL系统时钟设置、看门狗设置等。如图13所示为中断子程序流程图,主要完成,定时器重载、角度采集、速度和位置控制等。

图12 主程序流程图

图13 中断子程序流程图

2.3.2 软件处理

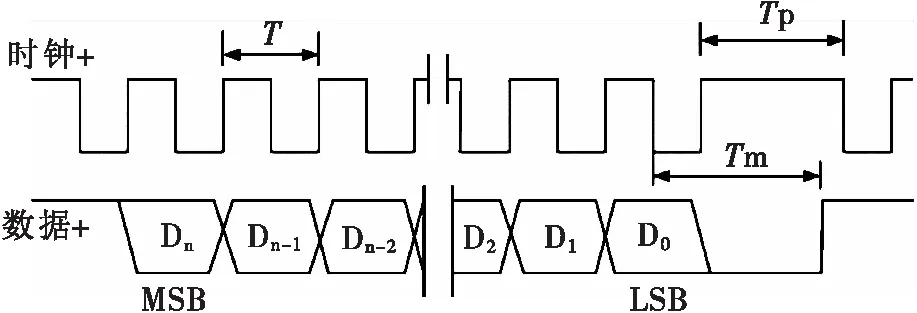

1)角度采集

控制系统采用与翻转轴同轴安装的机电编码器作为检测装置,检测翻转装置翻转位置,角度采集采用二进制编码格式,如图14所示,空载条件下信号线为高电平,当时钟信号第一次从高电平跳至低电平时,编码器数据高位输出,当时钟高电平到来时,读取角度数据位。其中T为周期,Tp为时间间隙,Tm为单稳态时间。

图14 数据采集编码格式

2)速度解算与平滑处理

翻转速度由位置解算,PWM信号触发AD中断,在AD中断中对位置进行采集,DSP控制周期10ms对角度数据进行更新,并对相邻两周期翻转装置位置做差除处理,得到实时翻转速度,如式(7)。

(7)

ωi为i时刻翻转装置的角速度,θ1为i时刻翻转装置角度,θ2为i时刻上一周期的翻转装置角度,T为采样周期。

翻转速度的平滑是对五次速度求平均所得,如式(8)所示。

(8)

3)速度和位置控制

液压控制系统是通过驱动控制电磁比例阀开度,调节液压系统流量以调节液压缸伸缩,拖动负载转动。速度的控制是滞后环节,本系统将液压传动系统作为黑匣子处理,通过补偿和快速调节给定量,达到系统速度稳定控制。

控制系统依据系统指标要求,对0~110°任意位置停止和到位停止采用到位切电方式完成翻转角度控制。

3 液压控制系统的实现

通过计算机挂接DSP仿真器,录取翻转装置实时翻转运动过程中的角度变化,验证翻转装置的实现情况,图15为CCS5.3中录取绘制的翻转装置运动角度变化曲线。

通过录取数据和实际测试可知,翻转装置在翻转过程中角度实时连续变化,速度平稳;竖起到位自动切电,到位角度0.02°,升起时间1分40秒;翻倒到位自动切电,到位角度110.05°,翻倒时间2分24秒,所用指标满足雷达系统要求。

图15 实测翻转装置角度变化曲线

4 结束语

根据系统要求,设计了一种用于车载综合体雷达天线座的翻转装置,文章对该翻转装置的控制系统设计加以叙述,分别从系统要求、控制系统设计以及控制的实现三方面做了介绍。

该控制系统能控制翻倒装置按要求动作,各项指标满足系统指标要求。同时,可进一步对翻转装置控制系统改进推广,用于控制其他翻转、升举、折叠装置。