弧齿型位标器伺服系统半实物仿真

2021-01-21茅德旺朱新勃

茅德旺 张 凯 刘 琴 朱新勃

(1.西安电子工程研究所 西安 710100; 2.西安现代控制技术研究所 西安 710065)

0 引言

位标器位于导引头最前端,主要功能是隔离弹体扰动,为导弹比例导引提供准确的末制导信息,因此位标器控制系统必须具有良好的动态性能。位标器控制系统的开发周期一般较长,因为设计人员在进行算法设计之后需要手动编程将正确的代码置于控制器内执行,整个过程涉及软件编写及调试,较为耗时。本文利用NI控制卡搭建的半实物仿真平台是一个基于Simulink的自动代码生成环境,可以使数学模型建立不准确的实际控制对象接入仿真平台,使得仿真结果更加具有实用性,它能够快速对控制效果进行测试,方便不同控制算法的对比分析,可以有效缩短位标器控制系统开发周期[1-2]。

1 位标器工作原理及系统组成

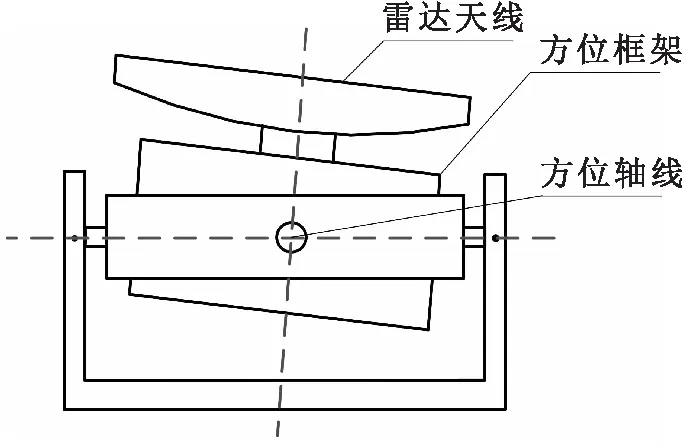

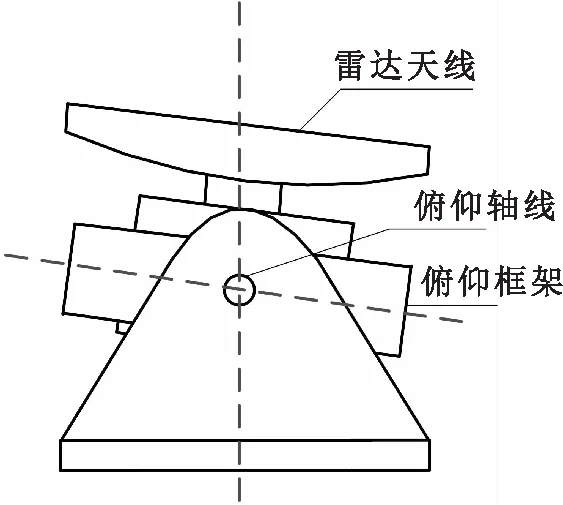

分析位标器工作过程可知[3-4],其工作模式主要为置位模式和跟踪模式。置位模式即根据上位机发送的基座角度指令实现天线的快速置位;跟踪模式即根据上位机提供的角误差信息完成闭环跟踪,并隔离弹体扰动[5-6]。为实现上述功能,本文设计的弧齿型位标器采用方位/俯仰两自由度结构,结构示意图如图1、图2所示。

图1 方位自由度示意图

图2 俯仰自由度示意图

图1中方位框架为内框架,图2中俯仰框架为外框架,通过轴承连接在一起,框架之间可以相互转动。除结构框架之外,位标器系统还有两轴速率陀螺仪、直流力矩电机、角位置传感器、光电传感器等。

2 半实物仿真平台搭建

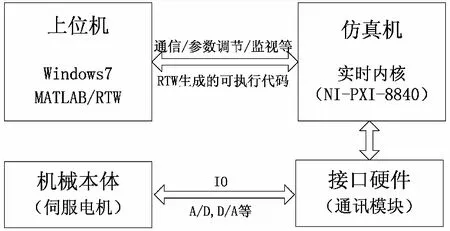

2.1 系统框架

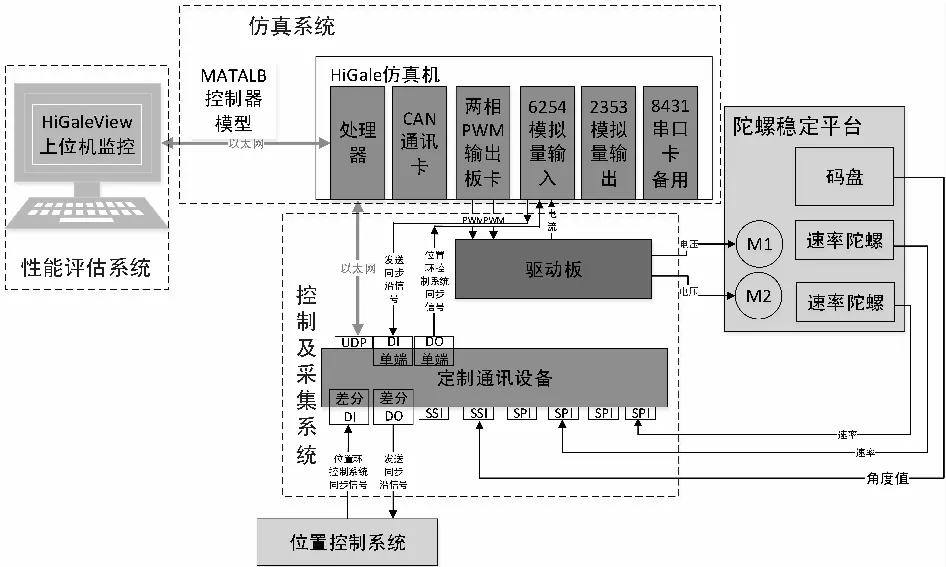

半实物仿真系统属于虚实结合的实时仿真系统,在仿真回路中加入部分硬件设备构成半实物仿真环境。本文所搭建的半实物仿真平台由控制及采集系统、仿真系统、性能评估等组成,具备数字I/O、模拟量输入/输出、功率放大、多种通讯接口等,系统组成如图3所示。

图3 半实物仿真平台系统组成

图3中仿真系统用于完成位标器伺服系统的算法验证,可利用Simulink软件,搭建伺服系统仿真模型,以实现控制系统的优化设计。控制及采集系统用于完成位标器伺服系统的驱动、控制及传感器信号的采集,可方便得到被控对象的工作电流、速度和角位置等信息。性能评估系统用于完成伺服系统的性能指标测试、评估和人机交互,可实时数据在线监控,并与需求值进行比较。

2.2 主要接口

2.2.1 仿真机

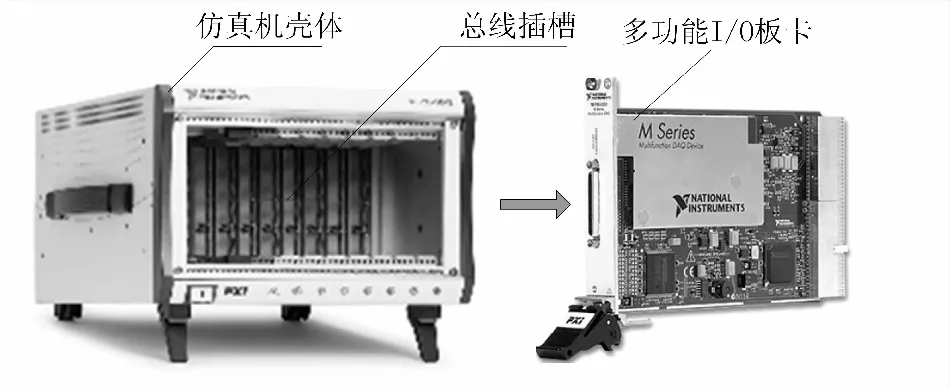

仿真机作为整个系统应用功能的实现载体,运行着软件系统生成的实时仿真代码,并为监控界面提供所需的反馈信息,通过I/O端口访问和A/D信息采集,使模型算法与实物设备构成闭环。本文仿真机通过总线机箱将各功能板卡集成在一起,如图4所示。图中机箱选用NI-PXI-1042,具备8槽PXI总线接口,功能板卡主要有控制器卡、多功能IO卡、D/A板卡、CAN通讯板卡和串口板卡等。

图4 仿真机外形图

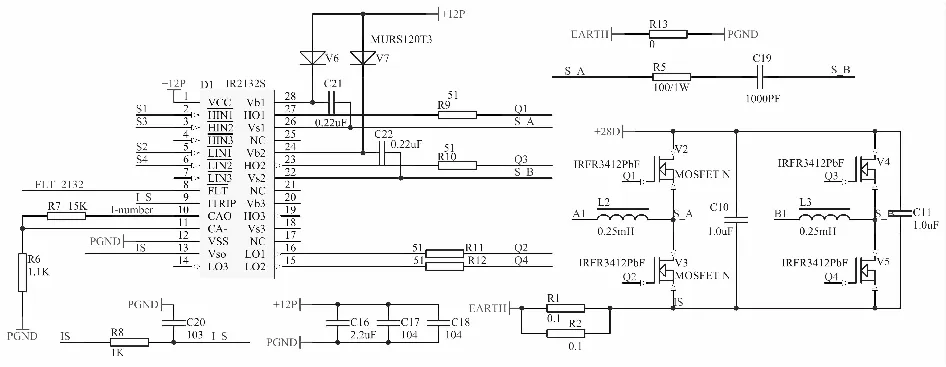

2.2.2 H桥驱动板

驱动板设计由双臂H桥电路、高功率驱动芯片IR2132S及其自举电路、滤波电路等组成如图5所示;图中4只MOSFET功率开关IRFR3412PbF组成H桥电路,根据PWM信号控制功率开关来驱动直流电机,28V供电,最大输出电流6A,具备电流采样、过流保护等功能。滤波电路用于提高功率因数,改善驱动电路的电气特性,提高控制器的可靠性。

图5 H桥驱动板

2.2.3 通讯模块

除了A/D和D/A功能外,本文设计了专用通讯模块,预留有SPI接口和SSI接口等,用于将陀螺速度信息和其他光电传感器信息接入仿真机模型中,其中利用ADM2682EBRIZ设计的SSI通讯接口如图6所示。

图6 SSI通讯接口

3 半实物仿真平台软件设计

3.1 软件功能设计

本文利用Matlab的RTW(Real-time Workshop)模块进行仿真软件设计,它是一个基于Simulink的自动代码生成环境,可根据目标系统配置自动生成多种环境下的优化的、可移植的和个性化的可执行C/C++代码,该代码可在PC机、DSP以及商业化实时操作系统等环境下运行,整个系统仿真示意图如图7所示。

图7 系统仿真示意图

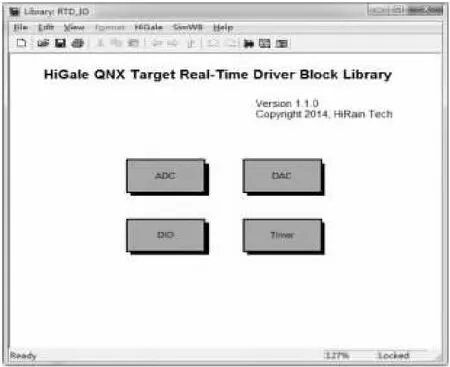

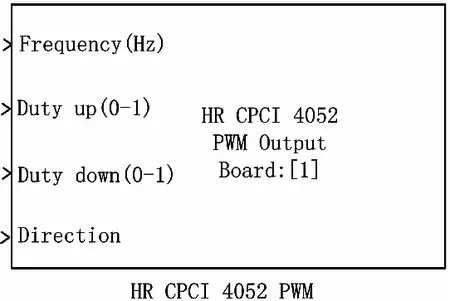

为了将陀螺和其他传感器信息与仿真机内核中Simulink环境无缝衔接,需要安装通用I/O板卡图形化驱动软件包,该软件包提供通用I/O板卡驱动,包括模拟输入板卡、模拟输出板卡、数字输入输出板卡以及多功能定时器板卡,各板卡输入输出接口经封装为Simulink模块库如图8所示。除了通用I/O接口模块,本文还设计开发了双直流电机控制板卡,其中PWM模块用于产生电机驱动的PWM控制信号,对应的Simulink接口模块如图9所示。

图8 I/O板卡Simulink模块库

图9 PWM Simulink模块库

3.2 软件实现

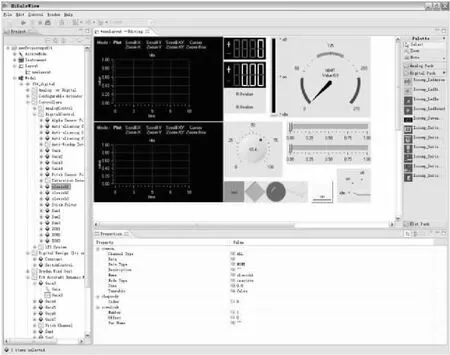

为便于对仿真过程进行综合管理,上位机监控界面需要能够访问设备上运行的实时仿真程序并在线调试、监控、采集计算产生的数据。因此,本文编写的上位机界面如图10所示,它不仅可以方便快捷的控制下位机实时仿真模型加载、启动、停止,实现仿真参数的在线调整,也能以动画、图表、曲线和虚拟面板的形式显示和存储仿真数据,完成测试所需功能。

图10 上位机监控界面

4 位标器半实物仿真测试

4.1 位标器控制系统

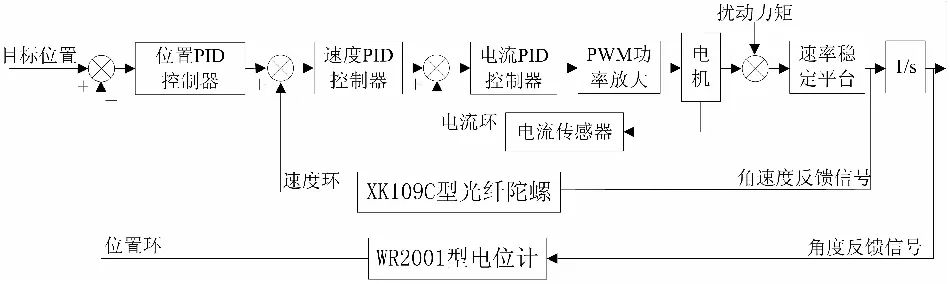

本文根据位标器伺服平台的工作原理及性能要求,采用板卡驱动软件实现控制模型与外部接口的连接,实现对J38LYX010型直流力矩电机的闭环控制,设计的控制系统如图11所示。

图11 位标器控制系统框图

图11中位标器控制系统设计为三闭环控制结构,电流环与速度环属于伺服系统的内部双闭环,通过提高电流的稳定性和XK109C型光纤速率陀螺的反馈精度来增强系统的刚度,达到抑制系统的非线性及外部扰动的目的。外环主要是敏感目标轴和视轴之间的夹角,通过外环的转动实现视轴和目标轴之间的角度误差的控制,用来保证控制系统的精度。文中选用WR2001型电位计作为测角单元,它比一般光电码盘、同步机测角元件体积小、重量轻、寿命长、可靠性高。

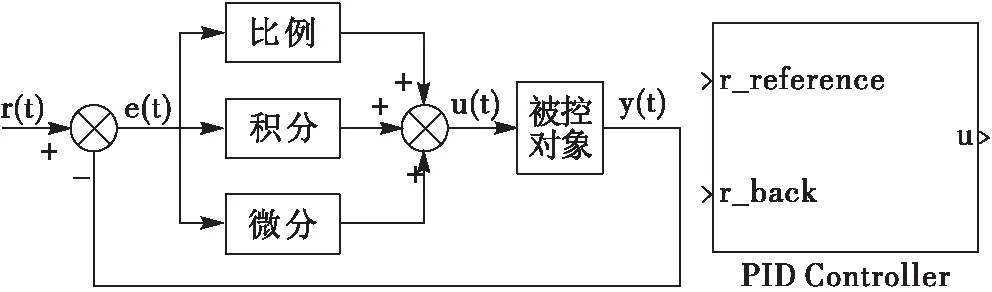

4.2 闭环PID控制仿真测试

本文位标器控制系统设计为图11所示的三闭环控制结构,两个电机的位置环、速度环和电流环均采用经典PID控制器,其基本组成及Simulink模型如图12所示。该控制器由比例单元P、积分单元I和微分单元D组成。r_reference为设定值,r_back为传感器测量的反馈值,u为经PID控制器计算后的控制量。

图12 PID控制原理框图及模型

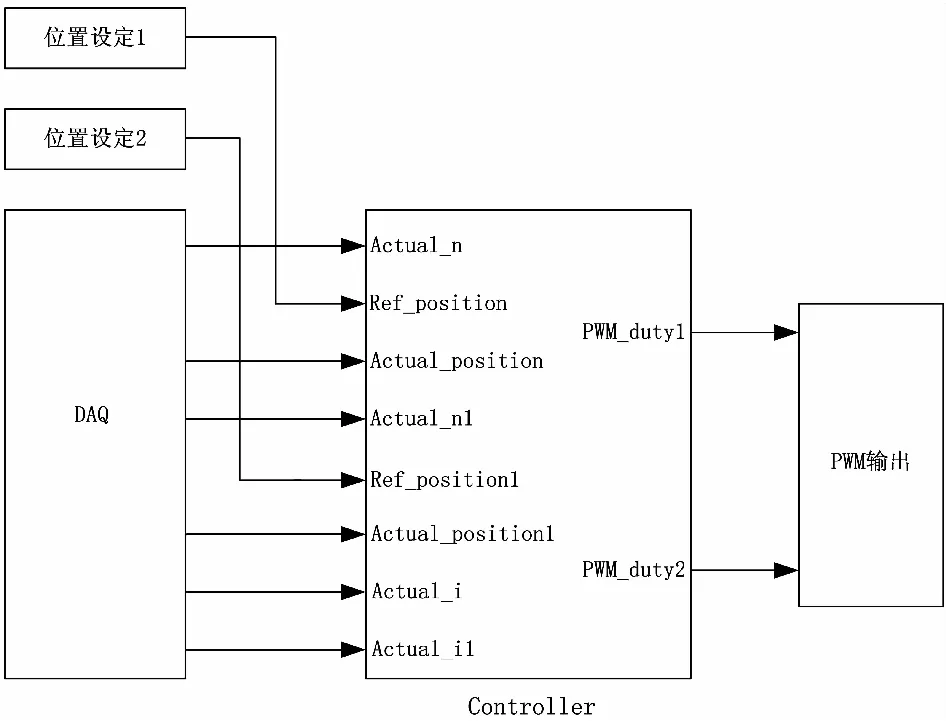

使用PID控制器建立位标器三闭环控制系统的Simulink仿真模型如图13所示,设定目标指令,并且将位标器实际位置、转速、电流信息通过个板卡采集,经闭环控制器Controller计算得到实际PWM占空比,再经PWM输出板卡将PWM输出给电机驱动板,从而实现伺服系统的半实物仿真。

图13 伺服控制算法模型示意图

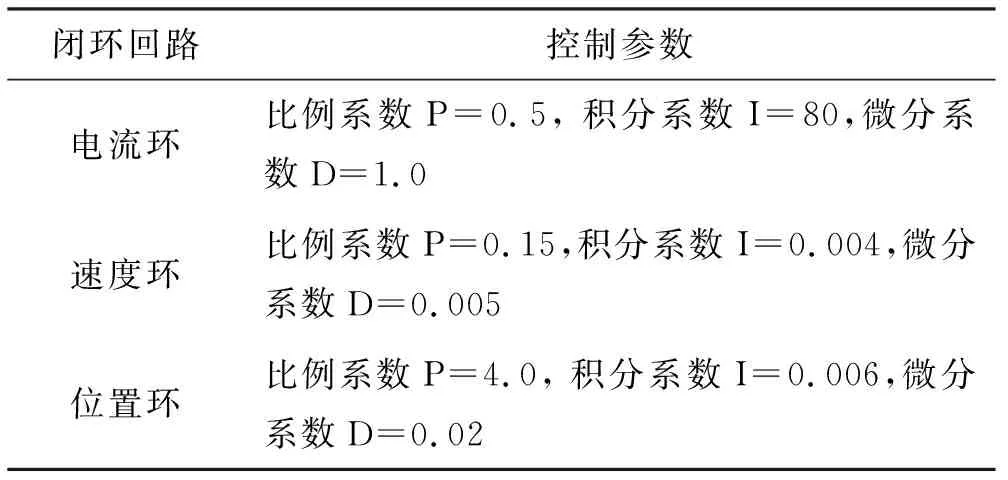

图13中DAQ是封装后的信息采集模块,包含A/D模拟量采集和SPI通讯接口,通过该模块可得位标器的电机电流,陀螺速度以及电位计的角度信息。Actual_i和Actual_i1为两个轴的电机电流反馈,Actual_n和Actual_n1为两个轴的速度反馈,Actual_position和Actual_position1为两个轴的位置反馈。控制器Controller包含位置环PID控制器,速度环PID控制器以及电流环PID控制器,PWM_duty1和PWM_duty2分别为经控制器Controller计算得到的PWM控制信号。利用该仿真模型,不断调节控制器中的PID参数来优化控制算法,最终得到的控制器参数如表1所示。

表1 经仿真优化的PID控制器参数

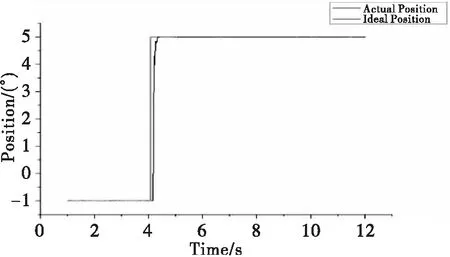

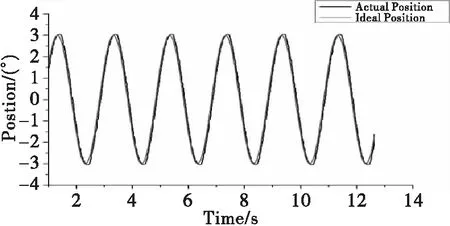

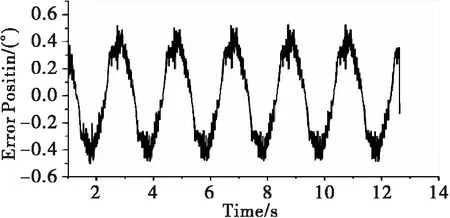

该控制参数下,分别以-1°到5°的阶跃信号和频率为0.5Hz,幅值为3°的正弦信号为目标位置输入信号,通过仿真机I/O板卡获取不同仿真条件下,位标器方位轴的位置变化曲线如图14至图16所示。分析阶跃响应曲线如图14可知,系统能够快速进入稳定状态,调节时间小于0.2s,且无超调,稳态误差较小;分析正弦跟随曲线(图15)和误差曲线(图16)可知,正弦跟随试验中,系统可以很好地跟随目标位置,最大跟随误差为±0.5°。因此,本文所建立的控制系统具有较好的位置稳定精度和响应速度。

图14 位置阶跃响应曲线

图15 位置正弦跟随曲线

图16 正弦跟随误差曲线

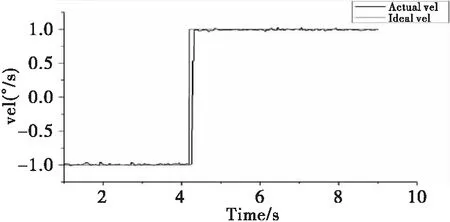

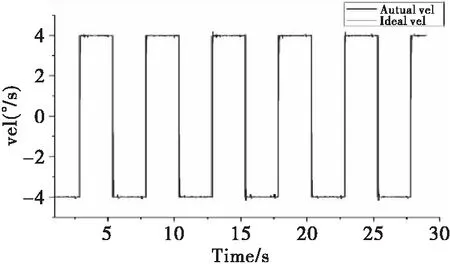

除了具备较好的置位精度外,位标器控制系统还需具备较好的稳速功能,因此分别给定位标器方位轴±1°/s和±4°/s的速度输入指令,通过仿真机SPI通讯接口获取方位轴速度随时间变化曲线如图17和图18所示。分析图17速度阶跃响应曲线可知,系统上升时间小于0.2s,且无超调,静态误差较小。分析图18方波跟随曲线可知,系统能很快进入稳定状态,超调较小。因此,本文基于XK109C型光纤速率陀螺所搭建的位标器系统速度稳定,静态误差小。

图17 ±1°/s速度阶跃响应曲线

图18 ±4°/速度方波跟随曲线

5 结束语

本文分析了弧齿型位标器的工作原理和基本组成,并利用NI控制卡搭建了半实物仿真平台,基于该平台初步对弧齿型位标器闭环PID控制进行仿真测试,测试结果表明使用该方法设计的位标器系统具有较高的控制精度,而且明显缩短了系统开发周期,后续可利用该平台针对位标器控制系统做进一步优化设计。