响应面法优化超临界萃取花椒籽油及α-亚麻酸的工艺研究

2021-01-20孙睿张永涵刘婧玮宋杰郭秀兰XuChangmou邹强

孙睿,张永涵,刘婧玮,2,宋杰,2,郭秀兰,Xu Changmou,3,邹强*

(1.成都大学 药学与生物工程学院,成都 610106;2.四川省轻工业研究设计院,成都 610081;3.美国内布拉斯加大学林肯分校,内布拉斯加州 68588)

花椒是芸香科植物青椒(ZanthoxylumschinifoliumSieb. et Zucc.)或花椒(Z.bungeanumMaxim.)的干燥成熟果实,是我国“八大调味料”之一,其味辛,性温,归脾、胃、肾经。花椒用药历史悠久[1],我国很多地区都可见花椒的身影,其中四川花椒的食用、药用和栽培历史都相当悠久,共观测到花椒种资源37个[2],花椒产量约占全国总量的17.6%。花椒籽是花椒调味料的主要副产物,被大量浪费。花椒籽中不饱和脂肪酸含量高达78.4%[3]。其中α-亚麻酸是人体必需的脂肪酸,不能自身合成,通常从食物中获取[4]。α-亚麻酸具有促进幼儿生长和其他健康益处,比如它的抗凝血性能,能降低心脏方面问题的风险[5-6]。

超临界CO2萃取技术操作温度低、选择性好,且CO2具有无毒、价廉等特点,还能够很好地保留花椒香料的天然香气[7-8]。目前有多位学者以花椒籽为原料采用超临界CO2萃取技术做出了许多探究,刘雄等[9]通过正交实验研究表明超临界CO2萃取花椒籽油的最佳条件为:原料粒度60目,萃取时间6 h,流量25 kg/h,温度50 ℃,压力45 MPa,此时花椒籽的出油率为93.63%。张淼等[10]研究表明正己烷结合超临界CO2萃取花椒籽油最优提取率为13.7%。刘通等[11]研究表明超临界CO2萃取花椒籽油的最优提取率下亚麻酸含量为39.2%。Devi等[12]研究了超临界CO2萃取大麻籽中α-亚麻酸时各因素对萃取结果的影响,实验结果表明原料粒径越小,α-亚麻酸含量越高,随着超临界CO2温度、压强、CO2流速的升高与乙醇夹带剂质量的增多出现先增加后减少的趋势。鲜少有人对花椒籽油的超临界CO2萃取与其中α-亚麻酸相对含量工艺条件进行同时优化,本文采用响应面法同时优化花椒籽的超临界CO2萃取和α-亚麻酸含量的工艺研究。

1 材料与方法

1.1 材料与试剂

青花椒籽:由四川三台圣菲伦食品公司提供;氢氧化钠、氯化钠:分析纯;三氟化硼-甲醇溶液(浓度为15%)、正庚烷、甲醇:均为色谱纯;气体:CO2纯度大于99.9%。

1.2 仪器设备

HA221-40-11型超临界CO2萃取装置 南通市华安超临界萃取有限公司;7890B型气相色谱仪 美国安捷伦公司;DZF-6020型真空干燥箱、SECURA213-1CN型电子天平、高速万能粉碎机、电热恒温水浴锅。

1.3 超临界CO2萃取方法

取适量花椒籽于干燥箱中60 ℃烘3 h,粉碎过筛(20目)后备用。每次试验时准确称取花椒籽粉末200 g于超临界萃取釜内,通过改变萃取温度、时间和压力来进行超临界CO2萃取。其中CO2流量在压力稳定的情况下恒定不变。萃取结束后将花椒籽油称重,并用GB5009.168-2016中第三法(归一化法)来测定其中α-亚麻酸的相对含量。花椒油的得率按照下式计算:

2 结果与分析

2.1 单因素试验

2.1.1 压力对萃取效果的影响

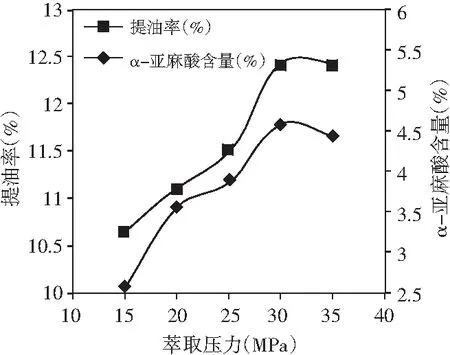

在温度为50 ℃,萃取时间为90 min时,通过设定不同的压力来进行试验,探讨压力对萃取结果的影响,结果见图1。

图1 萃取压力对萃取结果的影响Fig.1 The effect of extraction pressure on the extraction results

由图1可知,花椒籽的提油率和α-亚麻酸含量随着压力的升高而逐渐增加。初始时,花椒籽油脂在CO2中溶解的不多。随着压力的增加,油脂更多地溶解在CO2中。这是因为当温度一定时,随着压力的增大,超临界CO2的密度也会相应增大,从而使得花椒籽油在CO2中的溶解度增加,出油率和α-亚麻酸含量随压力升高而增加。当压力达到一定值后,对CO2的溶解度影响变小,所以提油率和α-亚麻酸含量会变平稳。此仪器最高压力要低于40 MPa,压力升高,对仪器设备要求会更高,安全隐患会更大。综合考虑,确定3个压力水平为25,30,35 MPa。

2.1.2 温度对萃取效果的影响

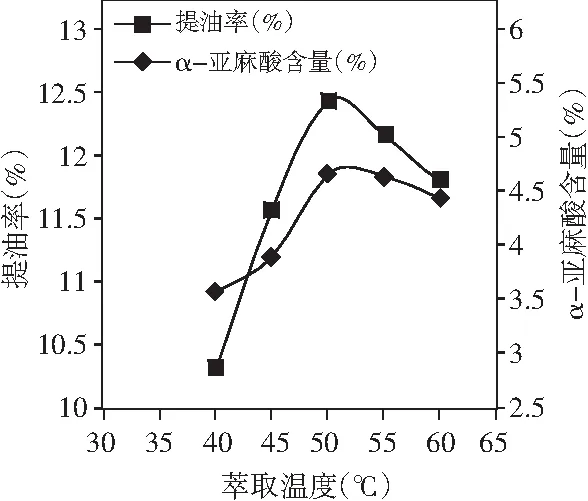

在压力为30 MPa,萃取时间为90 min时,通过设定不同的温度来进行试验,探讨温度对萃取结果的影响,结果见图2。

图2 萃取温度对萃取结果的影响Fig.2 The effect of extraction temperature on the extraction results

由图2可知,随着温度的升高,加快了油溶于CO2中,分子作用力加快,所以此时出油率和α-亚麻酸含量随温度升高而增加;而在后期,随着温度的升高反而降低了溶剂的CO2密度,从而降低了溶解在超临界CO2中的溶质,因此随温度升高而降低。由此确定3个温度水平为45,50,55 ℃。

2.1.3 时间对萃取效果的影响

在压力为30 MPa,温度为50 ℃时,通过设定不同的时间来进行试验,探讨时间对萃取结果的影响,结果见图3。

图3 萃取时间对萃取结果的影响Fig.3 The effect of extraction time on the extraction results

由图3可知,随着时间的增加,提油率和α-亚麻酸含量会随之增加,而在达到90 min后已无太大变化。因此确定3个时间为60,90,120 min。

2.2 响应面试验设计及结果

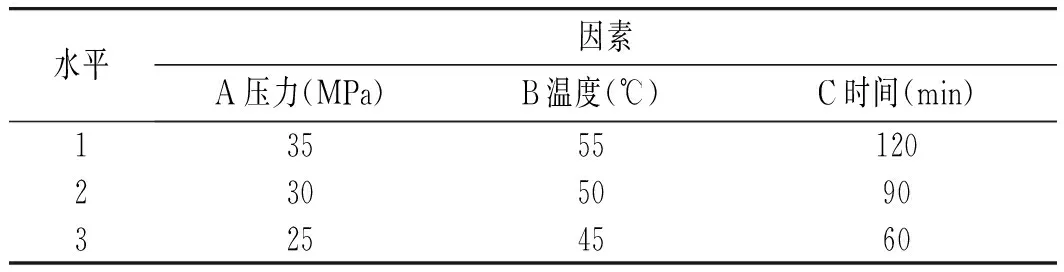

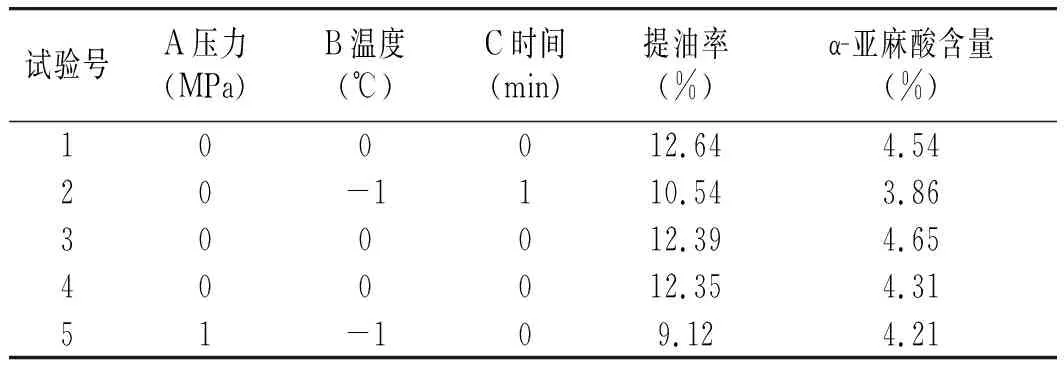

根据上面单因素试验结果,以萃取压力、温度、时间3个因素为自变量,以花椒籽油的得率和α-亚麻酸的含量为响应值,每个取3个水平并编码-1,0,1,并根据单因素试验结果选定3个因素的零水平和波动区, 采用Box-Benhnken试验设计的水平编码见表1,试验结果见表2~表4。

表1 响应面试验因素水平Table 1 The factors and levels of response surface test

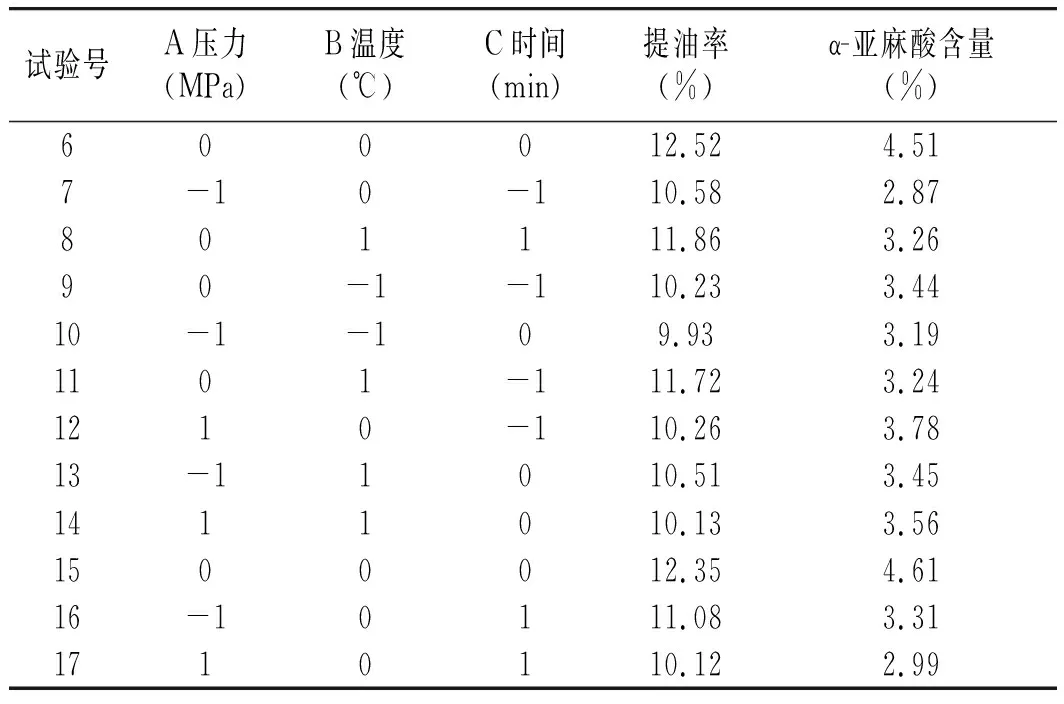

表2 响应面试验设计和结果Table 2 The results of response surface experimental design

续 表

根据表2设计水平,采用Design-Expert软件对提油率和α-亚麻酸含量进行拟合,得到二次多项回归方程,提油率:Y1=+12.45-0.31A+0.55B+0.10C+0.011AB-0.16AC-0.043BC-1.55A2-0.97B2-0.39C2;α-亚麻酸含量:Y2=+4.52+0.22A-0.15B+0.011C-0.23AB-0.31AC-0.010BC-0.57A2-0.35B2-0.72C2。

表3 提油率回归方程方差分析表Table 3 The regression equation anova table of oil extraction rate

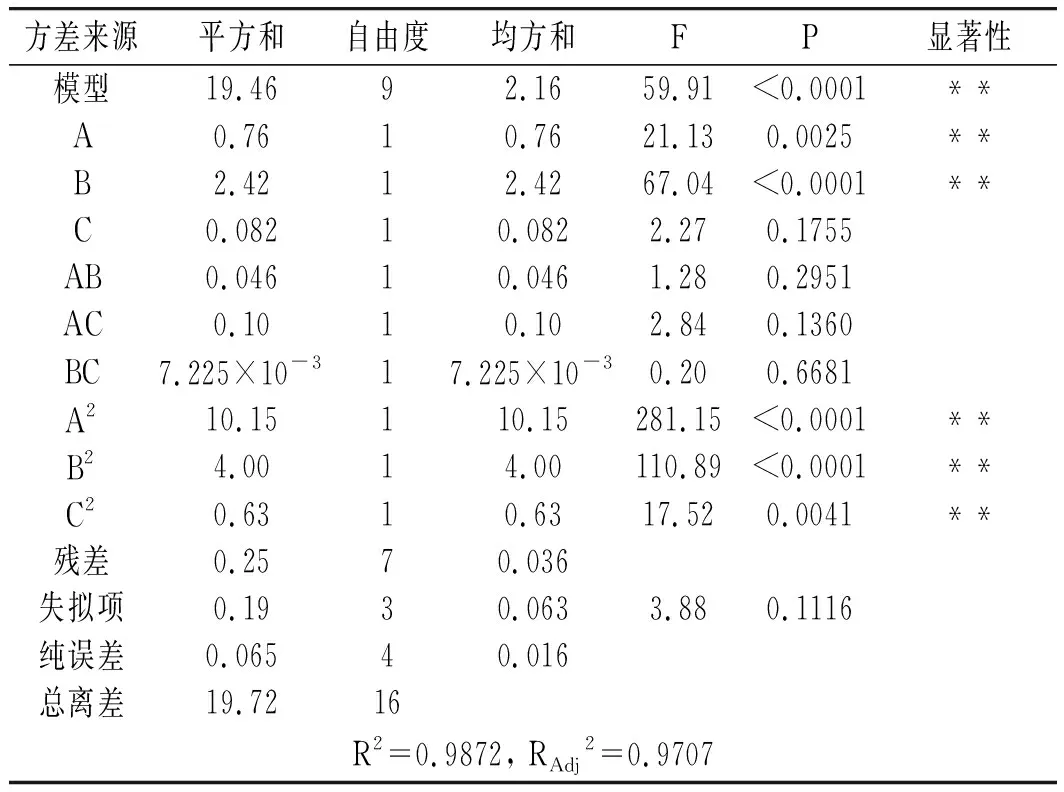

表4 α-亚麻酸含量回归方程方差分析表Table 4 The regression equation anova table of α-linolenic acid content

续 表

由表3中F值可知,提油率的影响因素由大到小为:萃取温度B>萃取压力A>萃取时间C;由表4中F值可知,花椒籽油中α-亚麻酸含量的影响因素由大到小为:萃取压力A>萃取温度B>萃取时间C。

由表3和表4可知,表3中的P值<0.0001,表4中的P值为0.0003,说明该模型极显著;失拟项分别0.1116和0.1895,均大于0.05,表明两个模型失拟项不显著,拟合程度较好。两个模型的决定系数(R2)分别为0.9872和0.9651,说明方程的回归效果好,调整确定系数(RAdj2)分别为0.9707和0.9202,说明两个模型可信度高,试验误差较小,能较好地预测花椒籽的提油率和油中α-亚麻酸含量随着压力等因素变化的规律。

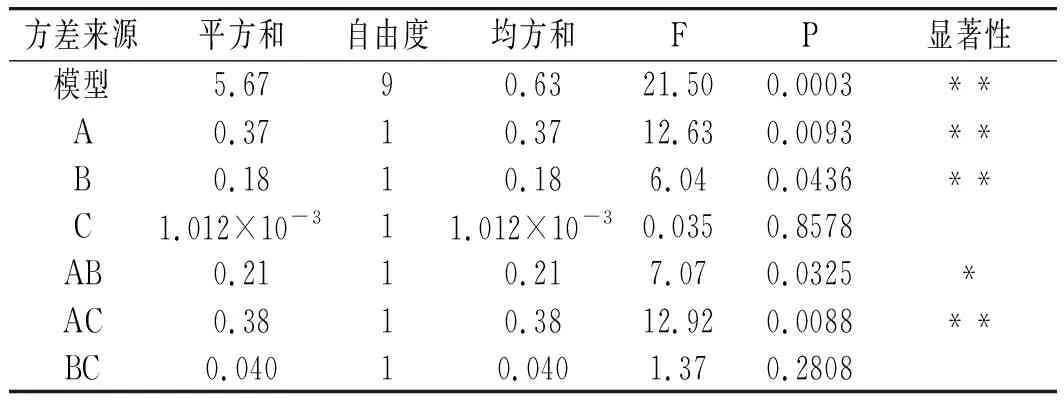

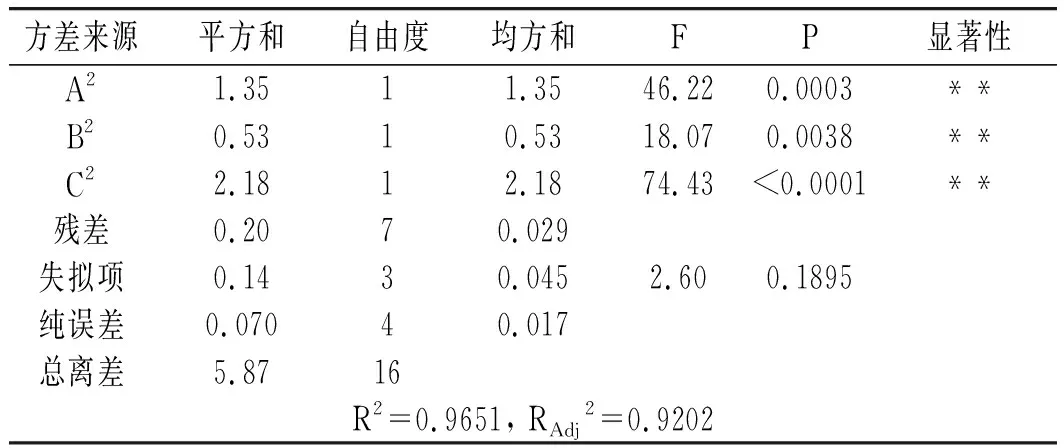

2.3 响应面结果分析

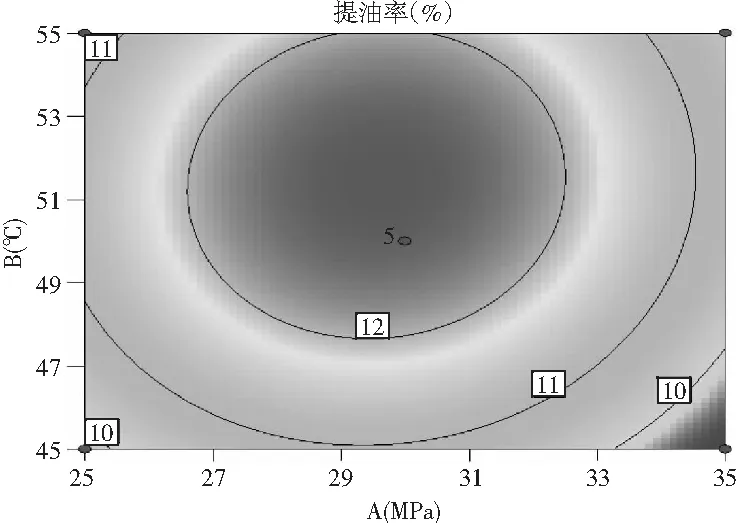

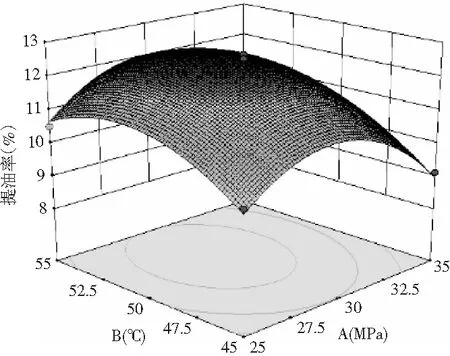

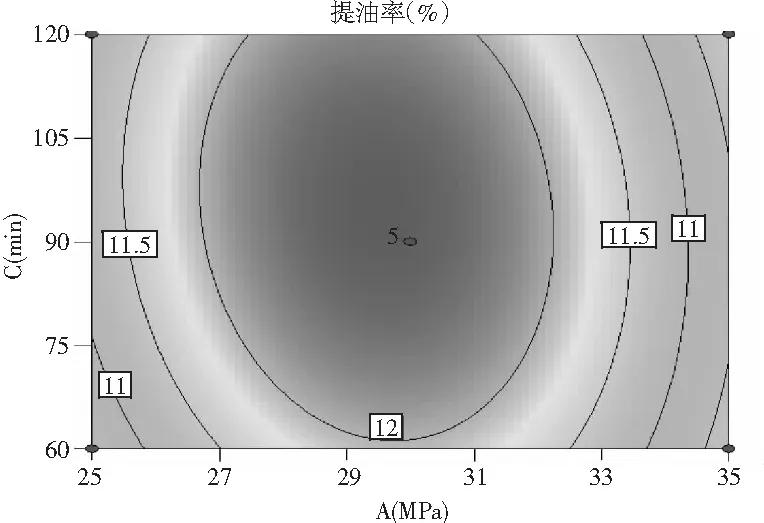

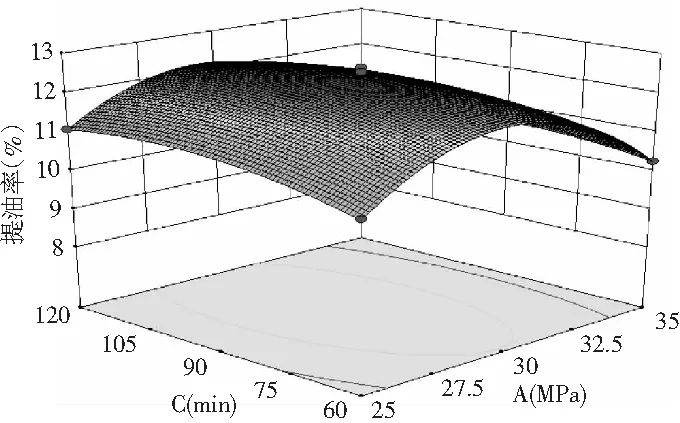

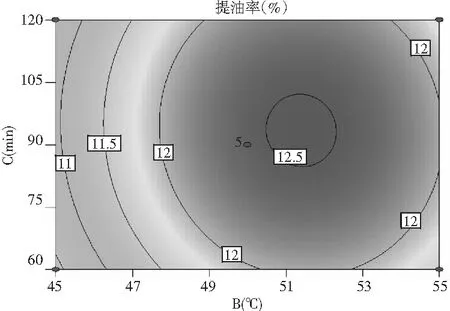

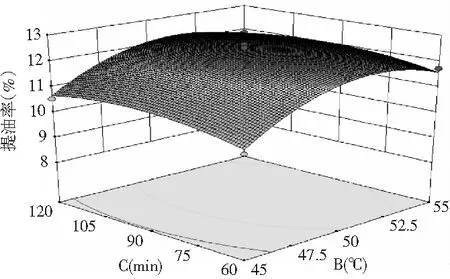

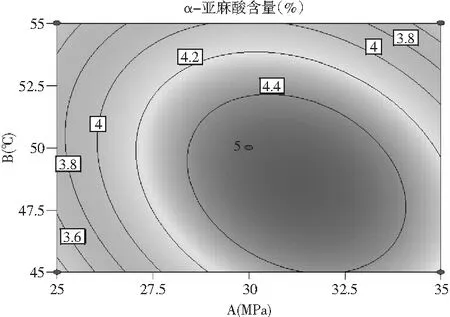

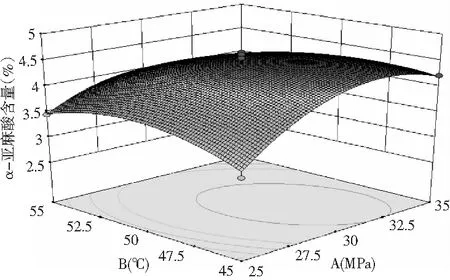

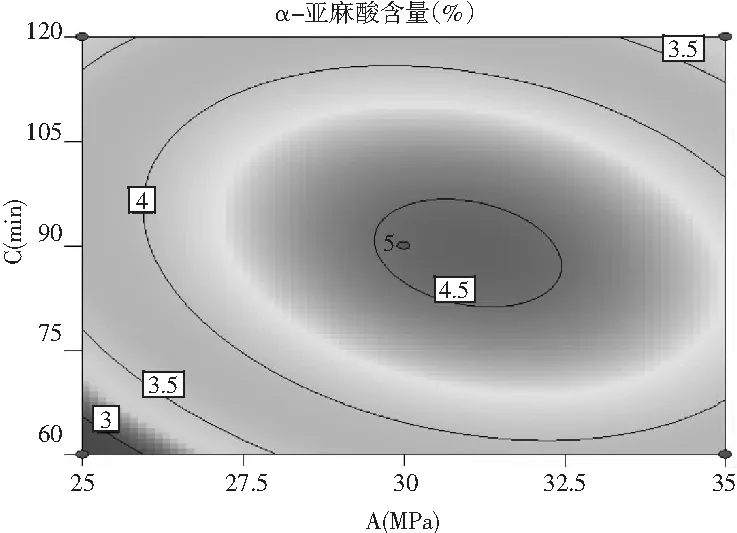

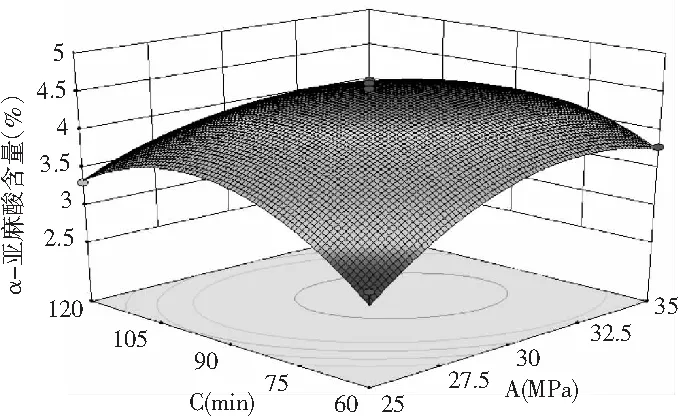

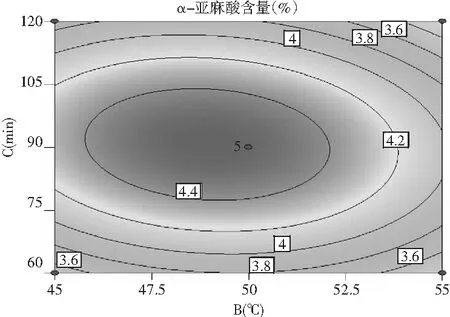

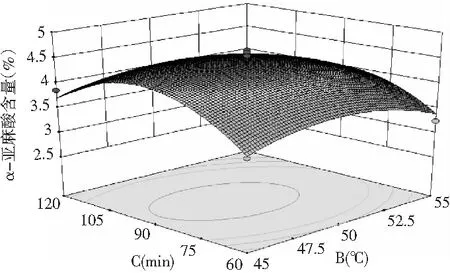

将模型其中一个影响因素固定为0,绘制其余两个因素对花椒籽的提油率以及α-亚麻酸含量影响的等高线图及响应曲面,见图4和图5。

a.萃取压力和温度

b.萃取压力和时间

c.萃取温度与时间

a.萃取压力与温度

b.萃取压力与时间

c.萃取温度与时间

根据图4响应面及图中等高线图的形状分析萃取压力、温度、时间3个因素对花椒籽提油率的影响。等高线的形状反映交互作用的强弱,圆形表示两个因素之间交互作用比较弱,而椭圆形则表示两个因素之间交互作用较强,由图4中a和b可知,因素A和B、A和C的交互作用较弱,由图4中c可知,因素B和C的交互作用较强。由图4中a可知,在时间为90 min时,随着萃取压力和温度的提升,花椒籽的提油率有着先增大后减小的趋势。在压力为27.2~32.1 MPa,萃取温度48.5~53.4 ℃时,提油率在较高范围内。由图4中b可知,在温度为50 ℃时,随着萃取压力和时间的增加,提油率先增大后减小。在压力为28.5~31.5 MPa,萃取时间为75~114 min时,提油率较高。由图4中c可知,在压力为30 MPa时,随着萃取温度和时间的提高,提油率也呈现先增大后减小的趋势。在温度为50.5~52.5 ℃,萃取时间为84~102 min时,提油率达到较高水平。

根据图5响应面及图中等高线图的形状分析萃取压力、温度、时间3个因素对花椒籽α-亚麻酸含量的影响。由图5中b和c可知,因素A和C、B和C的交互作用较强,由图5中a可知,因素A和B的交互作用较弱。由图5中a可知,在时间为90 min时,随着萃取压力和温度的提升,花椒籽的α-亚麻酸含量有着先增大后减小的趋势,温度对其影响更大,表现在响应面曲面更陡。在萃取温度为45~51.2 ℃,压力为29~34.2 MPa时,α-亚麻酸含量处于较高水平。由图5中b可知,在温度为50 ℃时,随着萃取压力和时间的增加,α-亚麻酸含量先增大后减小。在压力为29~32.5 MPa,萃取时间为78~96 min时,α-亚麻酸含量处于较高水平。由图5中c可知,在压力为30 MPa时,随着萃取温度和时间的提高,α-亚麻酸含量也呈现先增大后减小的趋势。在温度为46~52.1 ℃,萃取时间为78~102 min时,α-亚麻酸含量在较高范围内。

对软件进一步分析,提油率的最佳条件为:压力为32.58 MPa,温度为51.55 ℃,时间为90.19 min;α-亚麻酸含量的最佳条件为:压力为34.89 MPa,温度为47.49 ℃,时间为85.03 min。

经过对回归模型的数学分析,发现要得到最佳提油率与α-亚麻酸含量的条件并不完全相同,说明两个响应值(Y1与Y2)相互制约[13]。通过上面对两个模型的响应曲面与等高线分析以及各因素对响应值的影响顺序,选择最佳工艺条件为:萃取压力30.3 MPa,萃取温度51.2 ℃,萃取时间89.6 min,提油率预测值为12.50%,α-亚麻酸含量的预测值为4.48%。

3 验证试验

根据分析结果,将试验条件稍作修改以方便进行。压力调整为30 MPa,温度为51 ℃,时间为90 min。在此条件下进行3次验证试验,得到的提油率平均为12.52%,此时α-亚麻酸含量平均为4.45%。从本试验可以看出花椒籽提油率和α-亚麻酸含量采用响应面同步优化法进行模拟,其数学回归模型的预测值与实测值非常接近,偏差较小,说明该回归模型具有可靠性。

本试验提取的花椒籽油提油率与α-亚麻酸含量等与其他学者研究的花椒籽油有所差异,可能是与花椒籽的品种、采摘后续处理技术等不同有关[14-15]。

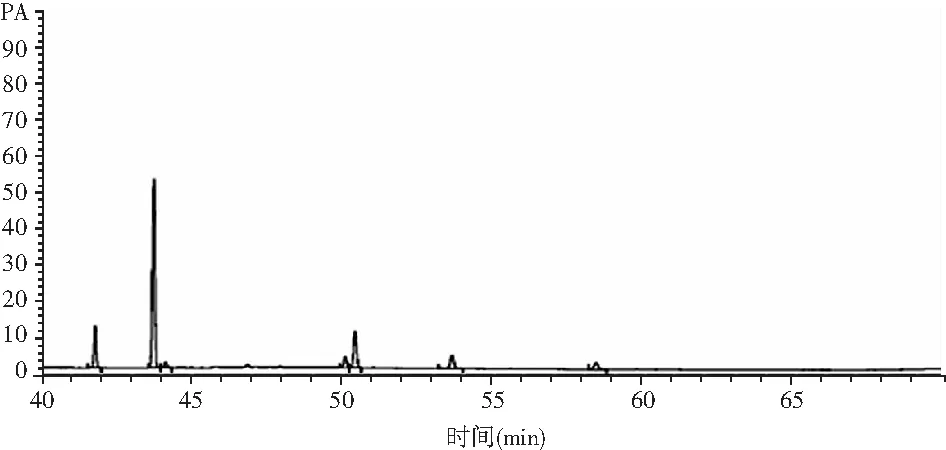

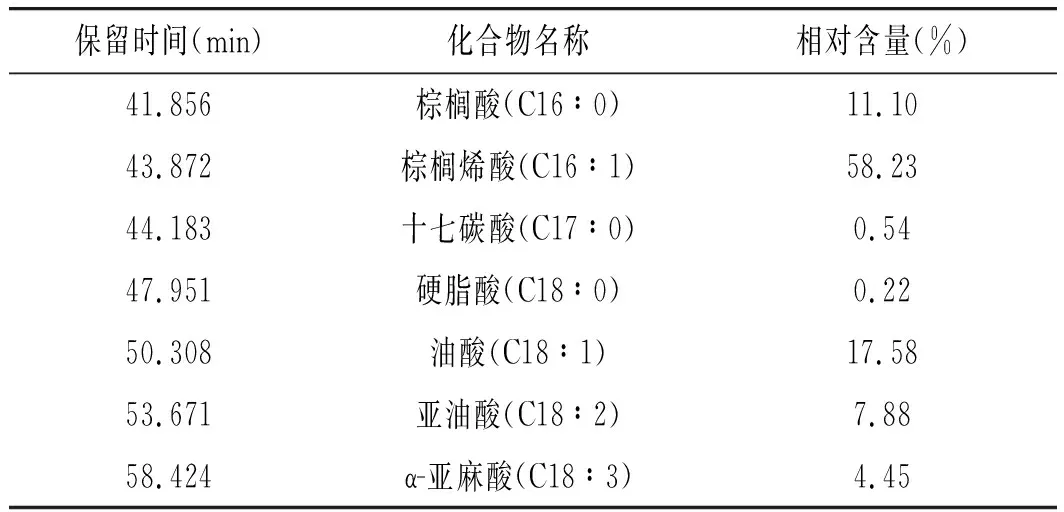

花椒籽油脂肪酸气相色谱图见图6,花椒籽油脂肪酸组成见表5。

图6 花椒籽油脂肪酸气相色谱图Fig.6 Gas chromatogram of fatty acids of Zanthoxylum bungeanum seed oil

表5 花椒籽油脂肪酸组成Table 5 The fatty acid composition of Zanthoxylum bungeanum seed oil

4 结论

根据单因素试验的结果,以提油率与α-亚麻酸含量分别为两个自变量,确定了压力、温度与时间3个因素的3个水平,用Box-Benhnken试验设计模型拟合,得到花椒籽提油率影响因素由大到小为:萃取温度>萃取压力>萃取时间;α-亚麻酸含量影响因素由大到小为:萃取压力>萃取温度>萃取时间;进一步优化得到试验最佳条件:压力30 MPa,温度51 ℃,时间90 min,在此最佳优化条件下,花椒籽的提油率为12.52%,α-亚麻酸含量为4.45%。