醋酸乙酯反应精馏节能技术的应用

2021-01-20张宇常亮兖矿鲁南化工有限公司山东滕州277500

张宇 常亮(兖矿鲁南化工有限公司,山东 滕州 277500)

0 引言

兖矿鲁南化工有限公司(简称“鲁南化工”)18万t/a醋酸乙酯装置,主要包括酯化、精馏、成品、回收四个生产单元,共计3塔1釜,对比国内其他厂家的五塔运行流程,鲁南化工乙酯装置减少了萃取和脱酸两套工序。所以从工艺流程来说,鲁南化工醋酸乙酯装置处在领先地位。但是鲁南化工醋酸乙酯装置中反应釜与精馏塔分开设置,在实际运行中存在工艺复杂、反应釜组分调节难度大、蒸汽单耗高的问题。目前醋酸乙酯产能过剩,市场竞争激烈,要想占领市场,必须对系统进行优化和新工艺开发研究,以提高装置的运行可靠性,降低产品能耗,提高产品质量。通过分析找到症结所在,鲁南化工对醋酸乙酯装置实施了反应精馏节能技术攻关。

1 现状

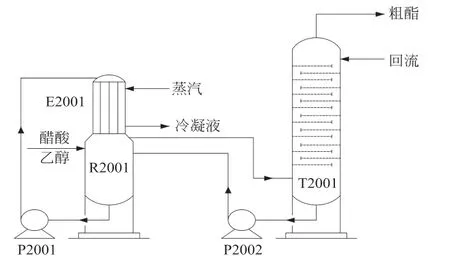

鲁南化工醋酸乙酯装置采取酯化反应,反应釜与精馏塔分开设置。醋酸和乙醇混合后进入反应釜(R2001),由蒸发器循环泵(P2001)输送至反应釜顶部的降膜再沸器(E2001),降膜再沸器下部出来的未反应物料和新鲜料进一步在反应釜中进行可逆反应。反应釜底部液体被蒸发器循环泵连续送往降膜再沸器。被再沸器加热的混合料闪蒸成气液两相,气相由反应釜顶部进入精馏塔(T2001)底部,液相回到反应釜继续反应。精馏塔目的是将醋酸乙酯和水分离出来,醋酸乙酯、乙醇、水的共沸物从精馏塔(T2001)顶部馏出,而多余的醋酸、乙醇积聚在精馏塔底部,由精馏塔循环泵(P2002)送回反应釜,流程示意图如图1所示。

在实际运行中,醋酸乙酯装置存在以下问题:(1)反应釜和精馏塔单独设置,中间由泵和管道联通,其附属管道、设备增加,加之精馏塔、反应釜底部裸露,热量损失大;(2)加热后出再沸器的混合物料闪蒸气化,气相经管道进入精馏塔,无形中阻力增加,消耗动能增加;(3)精馏塔底部物料经精馏塔循环泵返回反应釜,一方面使工艺流程复杂化,另一方面增加了设备运行维护费用和工作量;(4)因反应釜与精馏塔分开设置,在高负荷运行状态下,精馏塔底部液位控制难度大,增加了反应釜组分调节难度,降低了原料转化率,产能受限,能耗升高。

图1 醋酸乙酯生产流程

2 反应精馏节能技术运用

2.1 可行性分析

醋酸乙酯的反应过程是可逆的,反应体系中催化剂、反应物和生成物的挥发度逐渐增大,可以将精馏过程和反应过程同时进行。相对于原装置工艺来讲,采取反应精馏技术有利于简化工艺流程、提高转化率、降低蒸汽单耗,从而达到节能、增产、提质、降本的目的,主要优点介绍如下:(1)精馏过程和反应过程在反应精馏塔中同时进行,虽使装备复杂化,但是工艺过程得到有效优化,简化了操作过程,能耗低,操作费用低,投资少[1];(2)醋酸乙酯酯化反应为吸热反应[2],相比反应釜和精馏塔分开供热方式,由反应精馏塔再沸器统一供热,能避免重复加热和冷却,蒸汽单耗得以有效降低;(3)醋酸乙酯的反应为可逆过程,生成物(醋酸乙酯和水)被最大可能分离出来,使得化学平衡向目标方向移动,转换率得以提高,降低了粗酯中乙醇含量,成品工序负荷得以降低,从而提高产品产能与质量;(4)反应与精馏在同一设备中进行,相比反应与精馏分开进行的工艺,在反应釜组分调节上更为简单,调节手段更为有效。

2.2 研发改造

研究开发醋酸乙酯反应精馏系统,实现原装置工艺技术升级,达到节能降耗目标。具体研发内容如下:(1)设计反应精馏系统的初步工艺流程。参考相关文献,并对体系的特点进行理论上的分析,设计出采用反应精馏技术生产醋酸乙酯的初步工艺流程。(2)根据所设计的工艺流程创建反应精馏系统的模拟模型。Aspen Plus是一种广泛应用于化工过程的研究开发、设计,生产过程的控制、优化及技术改造等方面的性能优良的软件[3]。使用AspenPlus软件,创建醋酸乙酯反应精馏工艺流程模型,并进行模拟。(3)收集装置运行数据,通过实验研究,补充部分反应和精馏数据。由于本研究采用模拟软件对上述流程进行建模、模拟计算和优化,需要利用一部分现有装置生产运行数据对模型进行校核和修正。因此,在对流程进行分析的基础上,根据模拟计算的经验和需要,收集现场装置运行数据。(4)通过物性模拟软件拟合相关的反应和热力学参数,建立相应的数学模型和热力学模型,并利用这些参数对模拟模型进行修正。为更准确地对反应精馏合成醋酸乙酯的流程进行模拟,需要对创立模型进行参数修正。根据鲁南化工现有醋酸乙酯装置的运行数据,对所建立的模拟模型进行参数的修正。(5)利用修正后的模型,对反应精馏系统进行模拟计算和优化设计,对初步的工艺流程进行改进,并得到较适宜的操作条件。修正模拟模型,并对新工艺流程进行模拟优化,不断优化进料比、塔盘温度、压差、采出比等变量,得到最佳的工艺操作条件,以便提升产品纯度,提高产品产量及降低蒸汽单耗。(6)实施改造,建立反应精馏系统,优化调整工艺指标,提升工艺技术,从而达到节能降耗、提质增产的目的。优化后的反应精馏装置如图2所示。

图2 优化后反应精馏装置

3 应用效果

3.1 项目实施前后工艺流程对比

项目实施前,精馏塔底部物料经精馏塔循环泵打回反应釜,一方面增加了动力消耗和热量损失,另一方面增加了设备维护的费用和检修工作。同时,反应釜与精馏塔是分离的,在系统高负荷运行的状态下,精馏塔液位的控制难度很大,同时加大反应釜组分调节难度,为系统的安全稳定生产埋下隐患。通过项目实施反应釜与精馏塔组合成反应精馏塔,精馏塔内物料依靠重力返回至反应釜,取消了精馏塔循环泵,简化了工艺操作,便于反应釜组分调节。

3.2 项目实施前后产量和蒸汽单耗数据对比

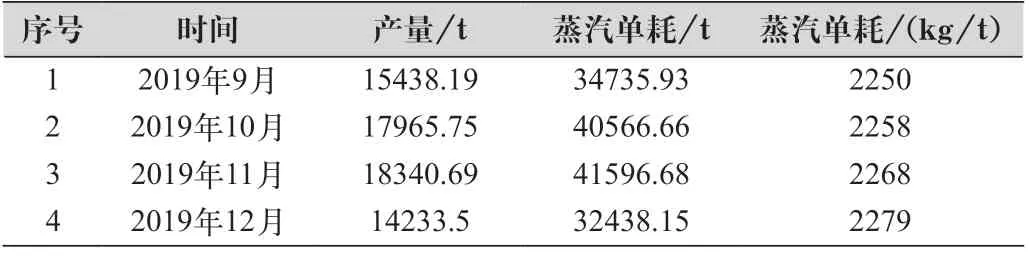

项目实施前装置产量和蒸汽单耗如表1所示。其中平均蒸汽单耗2264kg/t,平均班产量180t/班。

项目实施后,装置进行了72h性能考核,相关运行数据如表2所示。其中平均蒸汽单耗1730kg/t,平均班产量195t/班。

项目实施后,醋酸乙酯产品蒸汽单耗为1730kg/t,比项目实施前蒸汽单耗2264kg/t降低了534kg/t。

表1 项目实施前装置产量和蒸汽单耗统计表

表2 项目实施后装置产量和蒸汽单耗统计表

项目实施后醋酸乙酯产品平均班产量195t/班,比项目实施前平均班产量180t/班提高了15t/班,年产能可提升1.5万t/a。

3.3 项目实施前后产品质量数据对比

项目实施前后装置产品质量数据如表3所示。

表3 项目实施前后装置产品质量统计表

项目实施后醋酸乙酯产品质量由99.83%提升到99.91%,杂质乙醇含量由0.021%降至0.003%,杂质水含量保持不变,杂质酸含量由0.0035%降至0.0031%。

4 结语

采用反应精馏技术,将反应釜与精馏塔组合成反应精馏塔,精馏塔内的物料依靠重力返回至反应釜,取消了精馏塔循环泵,便于反应釜组分调节,提升了醋酸乙酯工艺技术,简化了工艺操作。采用反应精馏技术,使得工艺流程得到优化,去除了相关动力设备,有效降低了动力设备运行维护费用和工作量。醋酸乙酯的反应为可逆过程,生成物(醋酸乙酯和水)被最大可能分离出来,使得化学平衡向目标方向移动,转换率得以提升,降低了粗酯中乙醇含量,成品工序负荷得以降低,使得产品蒸汽单耗大幅度降低,产能得到进一步提升。