液硫脱气废气入克劳斯炉在硫磺回收装置的应用

2021-01-20杨程李伟华

杨程 李伟华

(1. 中石化广元天然气净化有限公司,四川 广元 628017;2. 中原油田普光分公司,四川 达州 635002)

0 引言

某硫磺回收装置以上游胺液再生塔的酸性气为原料设计生产硫磺20万t/a,该装置的工艺路线由常规两级克劳斯和配套SCOT尾气处理组合而成,总硫回收率达99.8%。各级硫冷凝器的液硫一般含有100×10-6~300×10-6H2S,为了保证下游硫磺成型单元的安全,液硫必须进行处理使H2S含量降低至10×10-6。该装置采用的是最为常见的Shell空气鼓泡工艺[1],空气自克劳斯风机引至液硫池脱气区。为保证液硫池微负压操作,液硫池产生的含硫废气采用蒸汽抽射器送至尾气焚烧炉的工艺(简称“常规工艺”,下同)进行焚烧,使烟气中的SO2排放量增加100~200mg/Nm3[2]。

为了控制SO2的排放量,国家对污染物排放提出了更高的要求,发布GB 31570—2015《石油炼制工业污染物排放标准》,其中酸性气回收装置要求烟气中SO2浓度小于400mg/m3,环境敏感地区排放限值为100mg/m3。硫磺回收装置烟气贡献主要来自尾气吸收塔净化尾气和液硫脱气废气,为了减排,很多研究者都在探索液硫脱气废气的新的解决方案[2-7]。目前大致有三种解决方案:液硫废气入克劳斯炉[2-4]、液硫废气入克劳斯反应器[2]和某专利液硫废气入加氢反应器[5-7]。液硫废气入克劳斯反应器会导致总硫回收率下降,加氢单元负荷高,尾气仍具有超标风险;专利要求加氢催化剂具有一定的耐氧性,再者,作为液硫池汽提气的净化尾气要求净化度高,总之该方案成本最高。而液硫废气入克劳斯炉的工艺(简称“新工艺”)除了可能会降低克劳斯炉温,能够良好解决烟气排放含量高的问题,成为某装置的首要选择。

1 新工艺改造说明

2019年7月,某装置检修期间对液硫废气入克劳斯炉进行了技改,工艺简图如图1所示。新增1台空气加热器,将燃烧空气加热至135~140℃,防止含硫废气堵塞克劳斯空气管线;新增2台中压蒸汽抽射器取代低压蒸汽抽射器,新建1条液硫池废气入克劳斯炉炉头空气管线的夹套管线,利用中压蒸汽将液硫池废气送至克劳斯炉,其余管线利旧。

图1 液硫脱气废气入克劳斯炉改造

安全仪表系统涉及中压蒸汽切断阀、废气至尾炉切断阀和废气至克劳斯炉切断阀。具体动作如下:当液硫池着火和尾炉停车时,联锁关闭中压蒸汽和废气入克劳斯炉切断阀;克劳斯炉联锁跳车,关闭废气入克劳斯炉切断阀,打开去尾炉切断阀。

2 测试结果

测试之前预先投用空气加热器,11月2日液硫池废气由去尾炉流程转至克劳斯炉流程。新工艺投用前后克劳斯炉酸性气负荷稳定在31000~32300Nm3/h,同时为了探索新工艺对烟气SO2排放影响,尾气吸收塔的贫胺液和再生塔所消耗的低压蒸汽流量分别固定为240t/h和48t/h。

2.1 液硫H2S含量与空气鼓泡量的关系

为了分析液硫H2S含量与空气鼓泡量的关系,自11月1日每日对液硫池产品区的液硫进行两次H2S含量分析,取平均值做最终结果。液硫H2S含量和空气鼓泡量如图2所示。由此可知,液硫的品质随着空气鼓泡量的增大而得到显著提高。10月31日液硫H2S含量74×10-6,烟气SO2含量在300~400mg/Nm3波动,所以受限于环保压力,液硫鼓泡空气阀保持小开度流量,最终液硫品质不合格。11月3日至4日期间空气鼓泡量为500kg/h,液硫H2S含量为11.4×10-6,等同于合格液硫。继续提高空气鼓泡量为700kg/h,液硫H2S含量稳定于10×10-6。

图2 不同时间空气股泡量和液硫H2S含量分析

2.2 烟气与新工艺和常规工艺的关系

自10月23日15:00至11月11日24:00(t=0~465h))酸性气负荷始终控制在31000~32300Nm3/h,当t=237h,液硫池废气由常规工艺切换至新工艺处理。图3中的(a)~(c)分别是t=33~81h、t=177~225h和t=321~369h的酸性气流量曲线。按照常规工艺,液硫鼓泡不投用或者保持小开度,将胺液再生蒸汽提高至54t/h来减少净化尾气对于烟气SO2排放的贡献值,液硫废气由蒸汽抽射器送往尾炉焚烧,烟气SO2排放量在313~364mg/Nm3。此烟气值是在牺牲硫磺品质的基础上实现的,不合格液硫只能输往下游。前已述及,在投用空气的鼓泡前提下,烟气SO2排放量可以增加100~200mg/Nm3。新工艺投用后,在系统总胺液再生蒸汽为48t/h和液硫700kg/h大流量空气鼓泡的前提下,不仅烟气SO2含量始终在150~235mg/Nm3,总硫回收率得到进一步的提高。

2.3 新工艺对下游的影响

新工艺的空气鼓泡量在700kg/h,作为抽射器动力的中压蒸汽流量为1.26t/h,由于克劳斯炉内燃烧的各介质的体积流量是以273K和100kPa为基准,推算得出鼓泡空气和动力蒸汽的流量为3700Nm3/h,而液硫池产生的废气为1443Nm3/h(废气以体 积 分 数 计:N2:76.60%、O2:20.37%、H2S:0.65%、S:0.03%、H2O:2.09%),因而蒸汽抽射器出口废气流量为5143Nm3/h,占总过程气76800Nm3/h的6.7%,因此基本不影响克劳斯炉操作。新工艺增设的空气加热器将空气由原来的97℃升高至135℃,克劳斯炉温不会明显降低。在实际的测试中,新工艺条件下的炉温比常规工艺降低10℃左右,这是符合预期的。且液硫脱气废气可基本上视为空气,参与H2S的热转化,在此过程中克劳斯炉的配风原理仍是1/3的H2S完全转化为SO2,因此新工艺对加氢单元无任何不利影响。

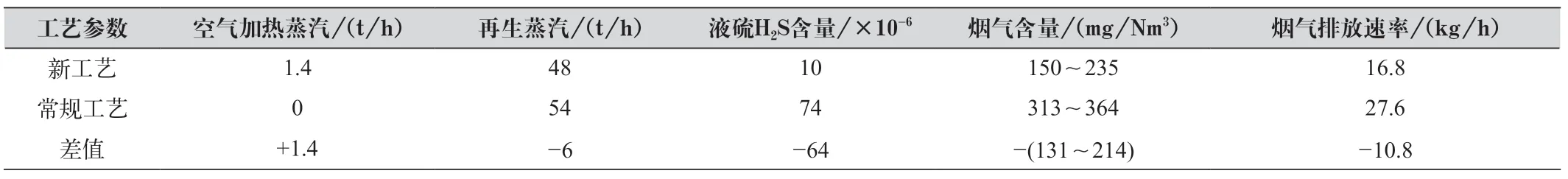

2.4 新工艺和常规工艺对比

新工艺投用前后,相关参数对比如表1所示。新工艺可以节约0.4MPa低压饱和蒸汽4.6t/h,不仅生产出合格的液硫,而且烟气SO2排放量降低131~214mg/Nm3,烟气排放速率由原来的27.6kg/h降低为16.8kg/h。全厂12列装置技改后,预计全厂每年可以减排777.7t SO2(干烟气流量在87500Nm3/h左右),节能和减排效果显著。

图3 不同时间段酸性气负荷及相对应烟气SO2排放含量

表1 新工艺和常规工艺对相关参数的对比

3 结语

某硫磺回收装置对液硫脱气废气入克劳斯炉进行了改造并进行了一系列测试,测试表明烟气含量由313~364mg/Nm3下降至150~235mg/Nm3,消除了工艺波动时烟气超过400mg/Nm3的可能,烟气排放速率由原来的27.6kg/h降低为16.8kg/h,进一步提高了总硫回收率。新工艺具有可操作性强、节能以及减排效果显著的特点,值得在硫磺回收行业内进行推广。