新型玉米压片烘干冷却机的结构设计和应用

2021-01-19裴照辉张鹏飞张季伟

裴照辉,张鹏飞,陈 博,张季伟

(1.江苏丰尚智能科技有限公司,江苏 扬州 225009;2.国家饲料加工装备工程技术研究中心,江苏 扬州 225009)

玉米蒸汽压片技术是将谷物通过蒸汽热加工使之膨胀和软化,然后加工成规定密度薄片的工艺方法。玉米压片料在反刍料领域应用已经日趋广泛,玉米通过蒸汽压片处理后,淀粉发生凝胶糊化,破坏了细胞内紧密结合的淀粉氢键,使淀粉分子间作用力减弱,容易接受酶的作用,从而使淀粉的消化率增加[1-2]。

玉米蒸汽压片在压片前由于需要经过蒸汽调质处理,所以从压片机出来的压片玉米水分偏高,必须进行烘干和冷却处理,才能便于长期保存。

目前市场上玉米蒸汽压片工艺中主要的烘干冷却机存在有蒸汽能耗高和残留率高的问题,具体表现在两个方面:

一是蒸汽能耗高。因穿过压片料层的所有热风都直接由离心排湿风机排掉,并没有参与到下一次循环的烘干中;并且承载压片料的结构为固定托板式,其开孔率很小,那么就必须用较大的风量才能保证物料的烘干,所以导致能耗较高。

二是内部残留率高。内部残留率高主要是由布料和压片料输送方式导致的。因压片料只凭借重力作用打落在布料板上,压片料本来就容易裂开,加之受碰撞力作用更易发生破碎;另外,压片料输送是通过一根根运动的托管被带动前进的,压片料极易被托管挤压从而破裂或变形,破裂后的压片料又会残留在固定托板上,从而引起交叉污染,甚至产生霉变。

为降低玉米压片烘干冷却过程中的蒸汽能耗,提高设备内部的卫生等级,开发了一款新型玉米压片烘干冷却一体机,主要针对现有技术存在的不足,以一种全新的风路形式提供一种低温烘干方式,充分地对烘干热风循环进行控制,从而降低能耗;并且针对物料残留问题设计了自清扫以及粉尘自动回收装置,现介绍如下。

1 主体结构

本设计的新型压片烘干冷却机主体结构见图1。

图1 压片烘干冷却机结构

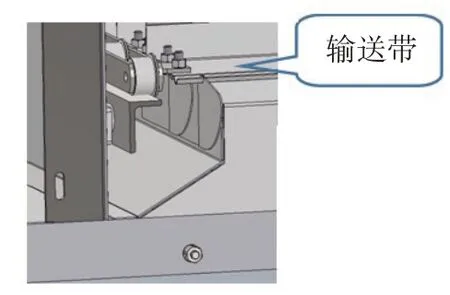

新型压片烘干冷却机主体结构包括摊布器、进料段、输送带、烘干段、冷却段、出料段和支腿。摊布器上方的溜管连接到压片机,下方连接到进料段;新型压片烘干冷却机内部的输送带依次穿过进料段、烘干段、冷却段和出料段;烘干段包括两个烘干区,每个烘干区上部都独立设置补风口、排湿风口、循环风机、热风进口、温度传感器和换热器,每个烘干区温度、湿度单独控制,对节约蒸汽能耗至关重要;冷却段包括两个冷却区,每个冷却区有独立的风道、冷却风机和进风口。由于蒸汽玉米压片淀粉含量较高,粉尘或颗粒极易残留在输送过程中的每个位置,比如摊布器溜管、输送带上的履带板和下方的底板处,所以设计了专门清理的喷吹装置、残留回收装置、履带板及底板清理装置。

2 低能耗设计

烘干区采用独特的先顺流,后逆流的风路设计,烘干段被挡风板分为烘干一区和烘干二区,烘干一区和烘干二区是相同的两个模块,以第一个烘干区为例,其分为烘干一区一和烘干一区二,因烘干一区一内是相对较湿的物料,而烘干一区二内是相对较干的物料,烘干气流先穿过较干物料,然后再穿过较湿物料,这样后段物料不会水分超标。另外采用无侧风道设计,输送带上下方空间即是风道,可减少气流穿过的路径,增加烘干效率。无双侧风道设计同时可以减少设备的生产成本和安装空间。

进一步细说,烘干一区和烘干二区内分别设有扰流板,经由换热器加热的热风受循环风机离心力作用从热风进口水平吹出,经过扰流板后气流被分配的均匀一致,同时受挡风板二阻挡,气流方向变成斜切向下,热风均匀地分散在料层上方,从上向下依次穿过料层和输送带;受排风口和循环风机的吸力作用,气流方向由反方向折回,再依次穿过输送带和料层(见图2,箭头方向为风路走向)。由烘干一区或烘干二区中的循环风机吹出的热风从上向下穿过料层,再沿输送带运行的反方向折回,再从下向上第二次穿过料层。这些参与烘干的热风,根据风管上的湿度传感器测得其含湿量,然后控制一部分湿气从排风口排出,大部分会与从进风口新加入的烘干新鲜空气混合,进行加热后进入烘干区参与循环。因为大部分热风参与循环,所以减少了蒸汽耗量;另外为了降低蒸汽能耗,需要将烘干温度尽可能降低,应避免在干燥初期造成颗粒表层迅速失水,形成“水封”,破坏连接颗粒表层和内部的毛细管,妨碍颗粒核心水分最终向外扩散[3]。

图2 压片烘干冷却机风路示意图

冷却区因只需从外界吸入新鲜空气即可,所以采用横流风路设计,可快速冷却。冷却段包括两个冷却区,每个冷却区连接一个风斗,并引导外界烘干空气从冷风进口进入冷却区,从下向上快速穿过输送带和料层,产生的粉尘由冷却区排风口引导出冷却区。

利用计算流体力学(CFD)分析烘干区热风的速度分布情况,模拟实际生产参数,输入循环风量和排湿风量、烘干温度、输送带料层和换热器风阻等参数,得出模拟结果,见图3。从图3 中可以直观地看出烘干区各处热风的走向及大小。

图3 烘干区风速分布情况

3 清洁卫生设计

3.1 自清洁摊布器设计

新型玉米压片烘干冷却机进料一般采用直落式,所以进口处物料流速慢,闪蒸多(见图4),加之玉米压片料淀粉被挤压暴露,更容易有糊化的淀粉残留在摊布器溜管上。闪蒸多,加上遇到秋冬季节温度低,容易在天花板上出现大量冷凝水,有些冷凝水会直接掉入烘干机的进料口,导致物料结团,并使进料水分严重超标。

图4 摊布器进料溜管处闪蒸

新型玉米压片烘干冷却机在摊布器溜管处增加一个抽掉闪蒸的抽湿罩(见图5),然后直接并入烘干段的排湿风网,可以有效避免闪蒸带来的不利影响。另外,由于压片机上方的调制罐的蒸汽冷凝会有冷凝水在压片机的开机阶段落下,也会顺着进料溜管落入烘干机内,所以需要增加一个三通管件来排除开机阶段的冷凝水。

图5 压片烘干工段管路示意图

玉米在被压成片状的时候胚芽暴露,胚芽里面含有粗脂肪和淀粉,久而久之这种含油粉料会在摊布器溜管上形成较厚的油脂层,见图6。因此,新型玉米压片烘干冷却机在溜管上涂有特氟龙涂层来提升溜管的光洁度,这样糊化淀粉不容易附着。但特氟龙涂层不表示不会有淀粉附着,对于比较恶劣的使用工况,需要增加压缩空气喷吹装置,在生产中每隔4~5 h 喷吹1 次压缩空气,从上沿溜管向下,将淀粉附着物等吹落,这样便可实现摊布器溜管自清洁的功能,见图7。

图6 摊布器溜管里的油脂淀粉混合物

3.2 自清洁履带板和底板设计

玉米胚芽在压片过程中可能无法成型,造成成品含粉率高,但这些细粉是玉米主要营养价值所在,需考虑收集回收。玉米压片料因淀粉糊化,加上压辊挤压,会和输送带的履带板粘连在一起(见图8),而履带板上均匀分布了很多小孔,气流在烘干和冷却时会穿过这些小孔,那压片料粘连会堵住这些小孔,如果长时间不清理,气流穿过履带板的气流会变小,会严重影响烘干和冷却效果。

图7 喷吹清理溜管残留

针对输送带下方的底板残留,由于长城链清扫器的清理效果有限,加上底板上的梯形台密封结构,会使梯形台前后的压片积料较多,这时需要更改底板结构和清扫器结构(见图9),取消底板上的梯形台结构,将底板抬升(见图10),这样可以使用带硅胶板或其他材质的刮板来清除底板上的压片料残留,然后再清理到进料段下方的清粉绞龙来回收残留料。事实证明,此清理效果会好很多。

图8 无毛刷和有毛刷对履带板粘料的清理效果对比

图9 优化前的输送带和底板设计

而对于底板两侧和输送带护板运行轨迹上形成的死角积料(见图11),则需要在下方增加清粉装置来清理(见图12)。

4 应 用

4.1 主要生产流程和参数

图10 优化后的输送带和底板设计

中国目前用来压片的玉米原料分两种,一种是针对新收获的高水分玉米,另一种是经过晾干或烘干后的玉米。热风加热压片比蒸汽压片省去了高耗能的加蒸汽调质及其后续的烘干环节,因而在玉米压片加工成本方面具有优势;但在玉米片糊化度、强度方面,热风加热压片玉米比蒸汽压片玉米质量差[4]。目前大部分厂家都使用蒸汽玉米压片工艺。淀粉是高产奶牛饲料的主要能量来源,提高淀粉的利用率对牛乳生产至关重要,而提

图11 底板残留位置

玉米蒸汽压片的一般工艺流程为:玉米→除杂→浸润→调制→蒸汽加热→压片→烘干及冷却→包装→入库,见图13。有些玉米压片厂会去除浸润工段,这就需要延长后段的调制时间来软化玉米原料,以方便压片机压片成形。但是有无浸润对压片玉米成品的色泽和品质还是有较大影响的,见图14高淀粉利用率的最有效办法是对谷物进行蒸汽压片处理[5]。和图15。玉米除去杂质后加水,有时也可加入表面活化剂(调制剂)进行调制;然后使浸泡好的玉米进入蒸汽调制器中,将温度提高到100~110 ℃,并保持30~60 min,使得玉米淀粉糊化;然后将玉米通过一对经过预热的反向旋转的大轧辊,将其压成一定厚度的片状,随后进行烘干、保存[6-7]。

图12 针对底板残留的解决方案

图13 压片生产线工艺

图14 带浸润工艺的玉米压片

图15 不带浸润工艺的玉米压片

其中的浸润工段一般需要浸泡玉米12~24 h,玉米原料水分约14%,浸泡后水分15%~16%,浸泡后的玉米更有利于下一步的蒸汽调制工序。调制后水分为18%~22%,然后进入压片机压片,通过调节压片机的两个大轧辊间隙来控制压片的厚度,在0.5~2.2 mm,然后进入烘干冷却机,经过一段时间的烘干和冷却,将出料水分控制在10%~13%。

4.2 性能测试

在山东烟台某饲料厂进行了玉米蒸汽压片生产线生产性能测试,玉米压片烘干冷却机型号为SPGL3000-10,由江苏丰尚智能科技有限公司开发设计。

4.2.1 产量、残留率测试

参照《带式横流颗粒饲料烘干机》(GB/T 25699—2010)进行产量和残留率的测试。

4.2.2 蒸汽流量测试

新型玉米压片烘干冷却机生产的成品为1.5~2.0 mm 的玉米压片。检测生产过程中的蒸汽流量,根据蒸汽系统管路中安装的流量计,在稳定生产情况下,测量2 h 的蒸汽流量,然后根据2 h内的总产量计算出每吨成品压片生产所需要的蒸汽耗量。如此重复3 次,取平均值作为最终检测结果。

4.2.3 测试结果

新型玉米压片烘干冷却机生产性能测式结果见表1。

通过测试结果比较,SPGL3000-10型玉米压片烘干冷却机比现有的玉米压片烘干冷却机烘干温度更低,且烘干时间更短,说明其烘干效率更高,所以蒸汽耗量更低。采用清洁卫生设计以后,设备内部的残留率也远比市售的同类设备的要低。

表1 SPGL3000-10型玉米压片烘干冷却机现场生产性能