全自动单摆式蔬菜钵苗取喂苗系统研制

2021-01-19刘念聪杨程文刘保林吴圣红

刘念聪,杨程文,刘保林,蒋 浩,吴圣红,黄 浩

(成都理工大学核技术与自动化工程学院,成都 610059)

0 引 言

蔬菜穴盘育苗可以提高幼苗成活率,从而达到高产稳定、提高土地利用率等综合效益[1-3]。中国蔬菜种植面积仅次于粮食作物,是世界第一大蔬菜生产国和消费国,蔬菜生产需要消耗大量劳动力,劳动成本可占到蔬菜总生产成本的 50%以上,因而移栽机的机械化、自动化是蔬菜产业发展的必然趋势[4]。与此同时,国内旱地蔬菜移栽机主要以半自动移栽机为主,自动化程度低,需人工喂苗,劳动强度大,工作效率低[5-7]。实现取喂苗自动化是推动半自动移栽机向全自动移栽机发展的重要环节,能够消除人工作业带来的问题,提高机具移栽效率[8]。因此,研制全自动移栽机取喂苗系统具有重要意义。

国内外学者对全自动移栽机取喂苗系统进行了广泛研究,并提出了插入夹取式[9-12]、顶出式[13]、顶出夹取式[14-16]、气力式[17-19]等形式多样的取喂苗系统。Choi等[20]提出了一种曲柄滑道导杆取苗机构,取苗成功率约为 80%~90%,机构振动及冲击较大,当增加曲柄转速以提高取苗效率时,会增加苗株基质的损伤,进而增加伤苗率。意大利Ferrari公司研制的Futura全自动蔬菜移栽机采用顶出夹取式机构,伤苗率低,取苗效率高,但整体结构复杂,价格昂贵[21]。Rahul等[22]设计了一种5R二自由度并联机械手应用于蔬菜移栽,采用机电一体化方法减少了机构重量,能适应不同的姿态要求。胡敏娟等[23]提出了一种可成排取苗的插入夹取式取喂苗装置,取苗效率约为80株/min,但该装置对苗株夹紧力不够,运动过程中振动明显,取苗成功率较低。金利达机械制造有限公司对苗夹进行了改进,克服了夹紧力不足和运动过程中存在振动明显的问题,但对穴苗适应性差,伤苗率较高。谢守勇等[24]研制了一种斜插夹钵式取喂苗系统,提高了苗株夹取适应性,但由于主动杆转速限制,取苗效率较低。王蒙蒙等[25]设计了一种曲柄摆杆式夹苗机构,可适应于多种不同尺寸穴盘苗的取苗工作,取苗成功率较高,但需要将苗株顶出后再进行夹取。赵匀等[26]提出了一种探入式番茄钵苗移栽机构,秧夹沿秧盘内壁探入钵穴并完成取苗动作,能够避免对土钵和根系的损伤,但该装置对秧苗夹紧力不够,在输送过程中遇振动易导致秧苗脱落。

基于以上分析,为满足辣椒、番茄等蔬菜作物移栽的农艺要求,本文提出一种全自动单摆式取喂苗系统。通过分析苗穴的运动轨迹,结合苗夹取时的运动学模型,得到苗盘输送机构与夹苗机构的相对运动规律,完成系统装置的结构设计与参数优化,并结合样机进行了田间试验和相关分析,以期获得一种结构紧凑,取苗成功率高,伤苗率低,对苗株适应性强的全自动取喂苗系统。

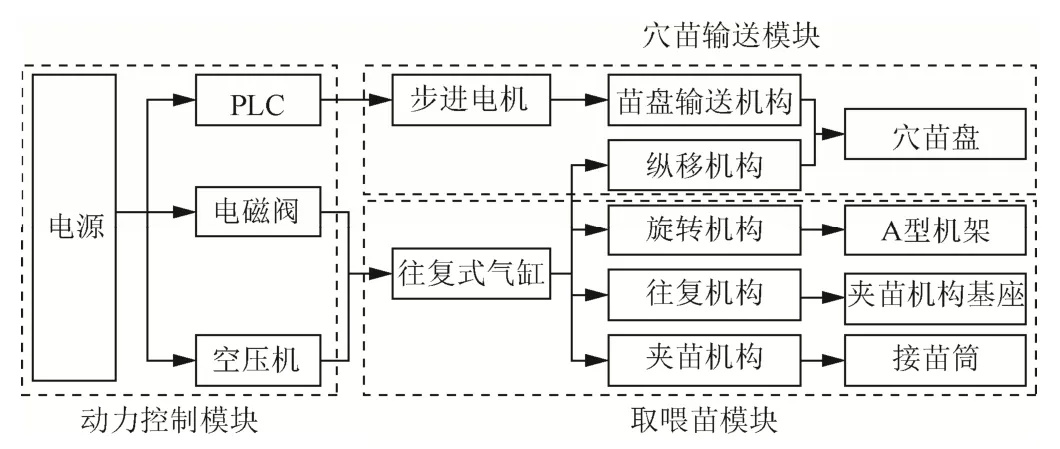

1 整机结构与工作原理

1.1 整机结构

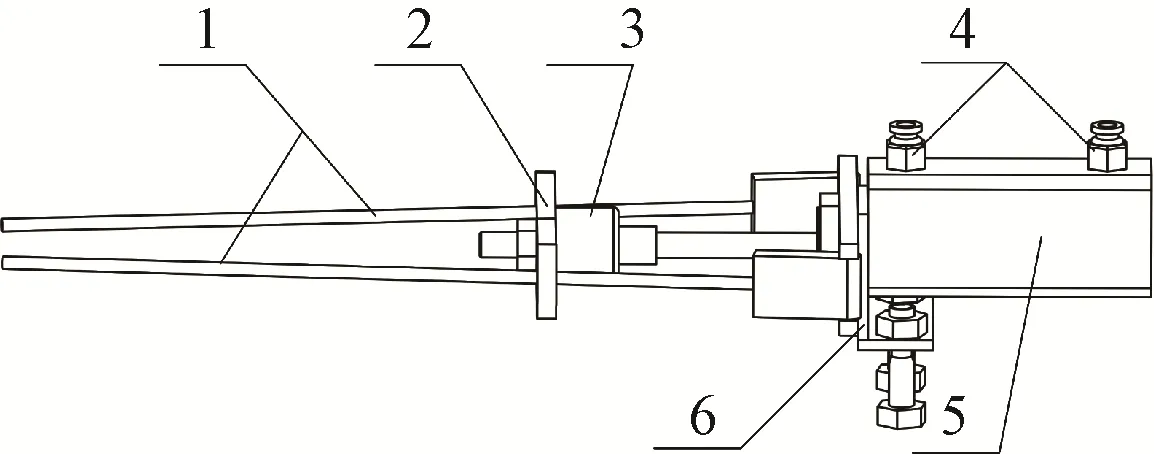

全自动单摆式蔬菜钵苗取喂苗系统结构如图1所示。机构整体呈左右对称分布,由苗盘输送机构、纵移机构、旋转机构、往复机构、夹苗机构和控制系统6个部分组成。穴苗盘对称倾斜放置,与水平面夹角 40°;A型机架安装在固定机架上,使其可以绕阶梯轴旋转。每个A型机架上装有2个直线导轨,直线导轨滑块与夹苗机构安装板配合,安装板上装配3个夹苗机构,可对3株穴苗成排一次取苗,固定机架下方为接苗筒。

图1 单摆式蔬菜钵苗取喂苗系统结构图Fig.1 Structure diagram of single pendulum vegetable pot seedling picking and feeding system

1.2 工作原理

该取喂苗系统工作原理如图2所示。苗盘输送机构由步进电机驱动,其余机构均由往复式气缸提供动力。苗盘输送机构和纵移机构将穴苗盘自动输送到待取苗位置;往复机构工作,苗夹插入穴苗基质,夹苗机构气缸工作,两苗夹夹紧苗株,往复机构工作,带动夹苗机构从穴苗盘中取出穴苗,此时另一侧夹苗机构向下运动实现喂苗,旋转机构工作,A型机架绕阶梯轴旋转40°,将穴苗输送至苗筒正上方,随后夹苗机构苗夹松开,往复机构气缸工作,穴苗在夹苗机构推力和重力共同作用下落入接苗筒中,完成喂苗。

图2 取喂苗系统工作原理Fig.2 Working principle of seedling picking and feeding system

2 关键机构设计

2.1 苗盘输送机构

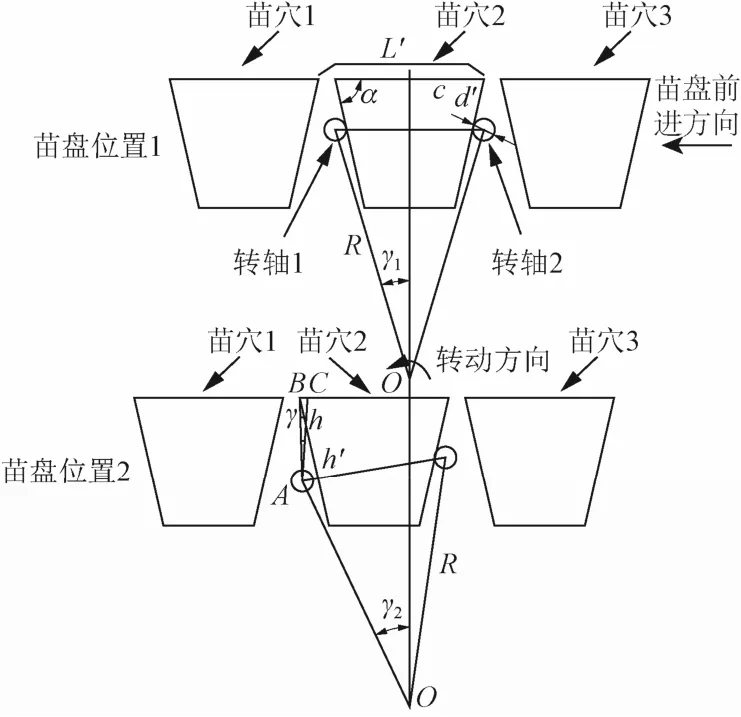

为保证苗盘拨动机构转动过程中不会与穴苗盘相互干涉,对转轴与苗穴的运动轨迹进行分析,如图3所示。

图3 苗盘拨动机构与苗穴之间的运动关系Fig.3 Movement relationship between the seedling tray toggle mechanism and the plug seedlings

由图3可知,由于转轴1水平速度小于苗穴1,两者不会发生干涉,而与苗穴 2不发生干涉,则需要满足转轴1到苗穴2外壁的垂直距离不小于转轴1的半径,根据图3几何关系有:

式中z为苗盘拨动机构中的转轴个数;H为苗盘拨动机构圆心到苗穴顶部的垂直距离,mm;LBC为苗穴2与转轴1的水平距离差,mm。

苗盘常规尺寸为L'=42 mm,c=37 mm,α=80°,苗盘拨动机构转轴选择常规尺寸d'=10 mm。转轴个数z太小会使得整体结构偏大,机构笨重;z太大又会增加成本,由式(1)可得z的取值范围为7~9,本文取z=8,此时苗盘拨动机构半径R为52 mm,且转轴与苗盘不发生干涉。

2.2 旋转机构

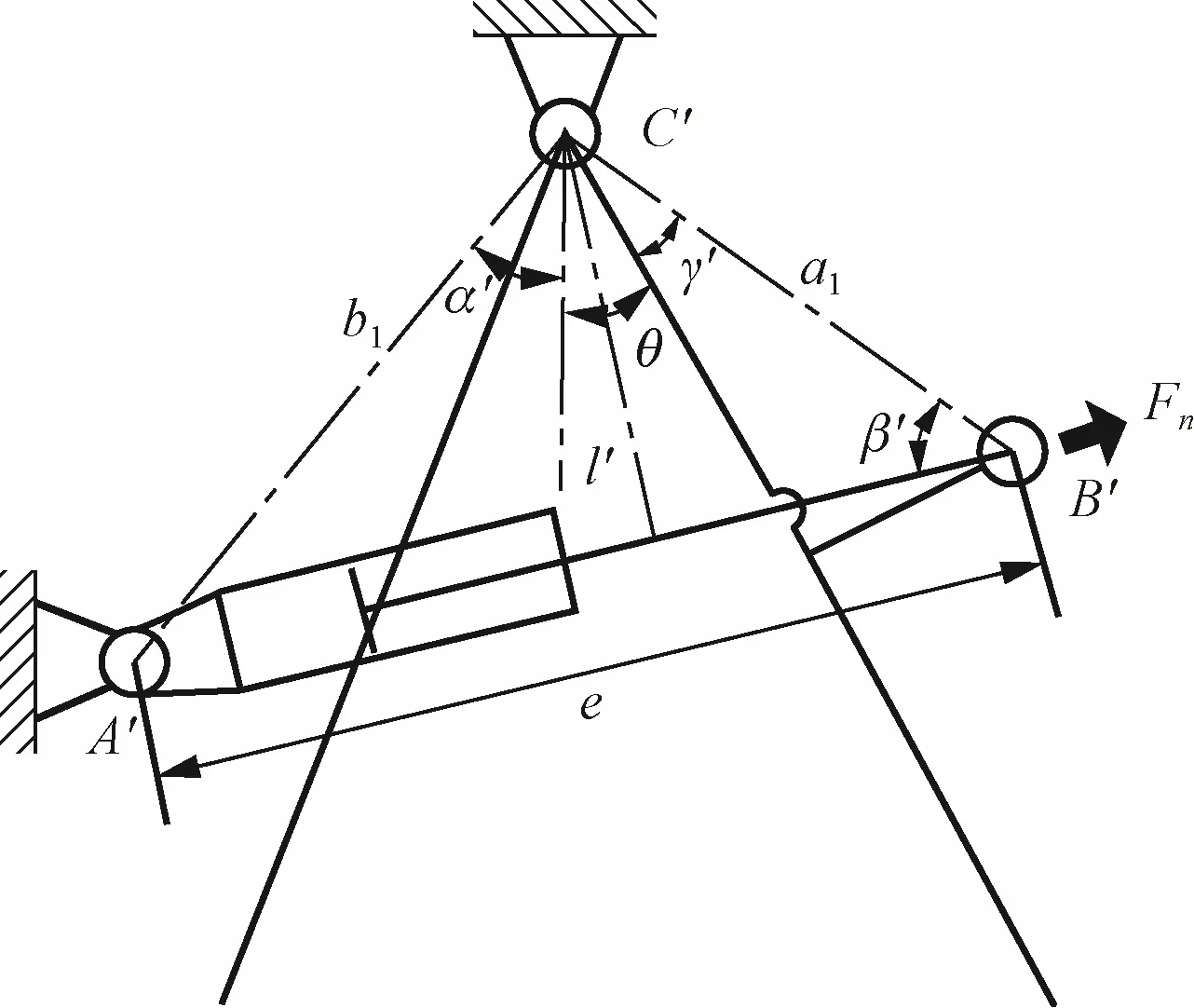

旋转机构呈左右反对称布置,主要由固定机架、A型机架、旋转机构气缸、轴承座等组成。2个往复式气缸为机构提供动力,其中单个气缸负载与翻转角度之间的关系如图4所示。

图4 气缸负载与A型机架翻转角度之间的关系Fig.4 Relationship between cylinder load and turning angle of A type frame

穴苗盘与水平面夹角40°,为保证夹苗机构的苗夹较好的插入苗基质中并完成取苗动作,设计A型机架为对称结构且机架左右两臂夹角为40°。机架质心在A型机架的中线上,与竖直方向的夹角为(θ-20°)。气缸负载Fn随机架旋转角度的变化规律为

式中L为A型机架质心到C'点的距离,mm;G为机架重力,N。

根据山东青州火绒机械制造有限公司的 ZBX-2型悬挂式半自动移栽机的投苗器尺寸,初步设计A型机架单侧臂长400 mm,矩形截面,尺寸45×10(mm),材质为45#钢。通过三维建模软件求得机架的质心坐标,进而求得L=175 mm,a1=317 mm,b1=169 mm,α'=41°,γ'=34°,G=225 N,由式(2)可得气缸负载与机架旋转角之间的关系,如图5所示。在A型机架工作行程内,当θ=40°时,气缸承受负载最大,为66.25 N。根据气缸尺寸和气缸理论出力表,缸径25、32和40 mm均满足要求。

图5 气缸负载随θ的变化Fig.5 Variation of cylinder load with θ

2.3 往复机构

往复机构主要由基座、气缸和夹苗机构安装板组成。每个基座上放置 3个夹苗机构,夹苗机构间隔取苗,相邻夹苗机构之间的间距为苗穴宽度的 2倍。夹苗机构可在基座的间隙槽里滑动来调节其间距以适应不用型号的穴苗盘。直线导轨的负载主要是基座、3个夹苗机构和3个苗株的总质量,计算可得直线导轨承受的最大负载约为 30 N,小于气缸理论出力值。考虑到往复机构动作时滑块的位移,选用HGH15CA方形滑块和HGR15-200型直线导轨。本文试验选用规格为6×12的常规苗盘,苗穴深度为40 mm,需要保证气缸行程≥40 mm。考虑安全距离和偶发因素,选用MAL20×75型气缸,缸径20mm,行程75 mm,气缸理论出力值75.4 N。

2.4 夹苗机构

夹苗机构如图6所示。2个苗夹1穿过挡板2上的小孔,苗夹尾部有约20 mm的间距。气缸伸长时,2个苗夹顶端的间距须小于苗盘顶部的宽度,使用不同型号苗盘时可以通过调节浮动接头以适应不同尺寸。取苗气缸的活塞杆伸出时,苗夹挡板会受迫运动,2个苗夹尾部的间距增大。

图6 夹苗机构Fig.6 Seedling clamping mechanism

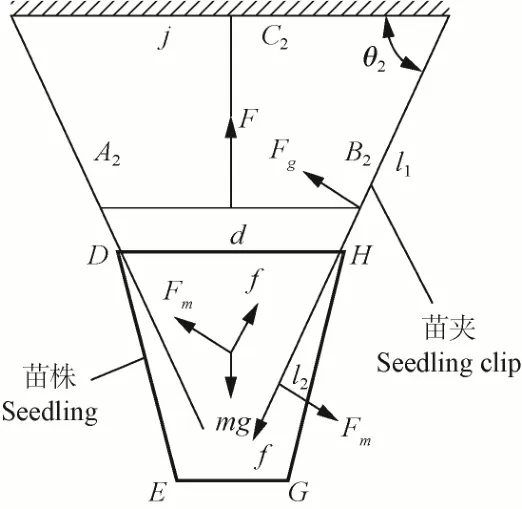

夹苗机构示意图如图7所示。

为保证苗夹能可靠插入苗株基质,由气缸与浮动接头的几何关系可得:

由于穴苗盘深度较小,取苗气缸无需较大行程,经过前期实验验证,气缸行程为10 mm时,插入苗基质深度为 35 mm,可实现有效取苗。本文中使用的苗盘底径边长为 18×18(mm),为减少苗夹对基质的损伤,同时又要避免与苗盘内壁发生干涉,故取L1为20 mm。夹苗机构夹紧时,苗夹顶端的距离要合适,避免夹碎基质或夹紧力过小,综合考虑取L2=10 mm。苗夹基座到挡板的距离C1测得为38 mm,可得苗夹基座长度j为50 mm,苗夹挡板长度d为40 mm,苗夹长度l为120 mm。夹苗机构间隔取苗,相临两夹苗机构的间距为 84 mm,且大于苗夹基座的长度。苗夹受力模型如图8所示。

图7 夹苗机构示意图Fig.7 Schematic diagram of seedling clamping mechanism

图8 夹苗机构力学模型Fig.8 Mechanical model of seedling clamping mechanism

由于两侧苗夹对称分布,对其中一侧进行受力分析。各力之间的关系如下:

为使苗夹顺利插入苗基质,需保证苗夹在运动过程中与穴苗盘内壁平行,故取θ2=α=80°。试验苗株重力mg为2.6 N,l1为39 mm,l2为100 mm,静摩擦系数μ为0.5。计算出气缸所需的理论出力值为6.7 N,根据气缸尺寸和气缸理论出力表,缸径为10 mm的气缸在0.4 MPa气压下出力20 N,满足实际要求。故选择CDJPB10-10D微型针式气缸,缸径10 mm,行程10 mm,气缸理论出力值20 N。

3 取喂苗控制系统设计

3.1 驱动系统

系统选用三菱FN2N-32MT型PLC控制。输入信号6个,包含控制程序启动开关1个、定位开关1个、急停开关1个和常开光电传感器3个。输出信号13个由步进电机和气缸执行。取喂苗系统选用3个E3F-DS30C4三线NPN常开光电传感器,其中2个常开光电传感器安装在苗盘输送机构上用于保证苗夹与穴盘苗孔的精确定位,另一个光电传感器用于检测下方接苗筒是否到位。步进电机由PLC通过M860H步进电机驱动器实现控制。系统选用亚德客的气缸和气动元件,共有 4种型号的往复式气缸,气缸驱动系统如图9所示,包括MAL25×100型旋转机构气缸、MAL20×75型往复机构气缸、TN/TDA25×45-S型纵移机构气缸和 CDJPB10-10D型夹苗机构气缸。旋转机构气缸数量为2个,共用1个电磁换向阀;往复机构气缸数量为2个,共用1个电磁换向阀;2个纵移机构气缸共用1个电磁换向阀。夹苗机构气缸为微型气缸,每侧3个对称排列,总共为6个,共用1个电磁换向阀。气缸A1、A2、B1、B2、C1、C2、D1~D6使用三位五通电磁换向阀。夹苗机构气缸的气动控制阀配有独立减压阀和压力表,可以在移栽不同作物时实现夹苗压力的调节。

图9 气动驱动系统图Fig.9 Diagram of pneumatic control system

3.2 控制策略

为保证取喂苗系统的运动平顺性,减小因加速度曲线不连续而引起的系统振动和冲击[27-29],对机构中气缸活塞杆的位移、速度和加速度的起始点和停止点进行约束,共6个边界条件,因而采用6个系数的五次多项式插值法来使时间位移曲线平滑连续,旋转机构位移方程表达式为

将旋转机构位移方程对时间t求导,加入约束条件后可得

式中θ0为气缸活塞杆起始时的伸长量,mm;θf为活塞杆停止时的位移,mm;θ0′为活塞杆起始时的速度,mm/s;θf′为活塞杆停止时的速度,mm/s;θ0″为活塞杆起始时的加速度,mm/s2;θf″为活塞杆停止时的加速度,mm/s2;c0,c1,c2,c3,c4,c5分别为五阶函数的系数;tf为活塞杆停止运动时的时间,s。

该方程组的通解为

将旋转机构气缸的位移、速度和加速度值作为方程组的初始条件。根据实际工况,开始移栽时,即t=0时,气缸活塞杆伸长量和速度均为0,为避免冲击振动,加速度为0;t=1 s时,活塞杆伸长量为0.1 m,此时速度和加速度均为0;t=1~2 s时,气缸保持静止,t=2 s时,气缸收缩,初始加速度为0;t=3 s时,气缸收缩停止,为保证收缩完成没有较大碰撞,速度和加速度为 0;t=3~4 s时,气缸保持静止,伸长量为 0。代入式(7)可得:

同理可得往复机构气缸的控制策略为

4 田间试验

4.1 试验条件

田间性能试验于2020年6—7月间在山东青州火绒机械制造有限公司进行。试验对象为辣椒苗和番茄苗,苗盘规格为6×12,苗龄50 d,平均苗高分别为156和174 mm,苗平均苗宽为102和113 mm,钵体口径边长为37×37 (mm),高度为 45 mm。苗基质主要由泥炭、珍珠岩和蛭石按照体积比3∶1∶1混合,含水率分别为35%、55%、75%,出苗率100%,基质紧实,达到试验用苗要求,样机和田间试验如图10所示。

图10 样机和田间试验Fig.10 Prototype and field experiment

4.2 试验方法

移栽机与拖拉机挂接方式为三点悬挂,根据旱地栽植机械行业标准(JB/T10291—2013)中相关技术要求进行试验方案设计[30],自动移栽机的移栽效率≥90株/min属于高速移栽。为验证本文设计的移栽机作业性能,在双行移栽、取苗效率90株/min条件下进行试验,研究不同试验参数对取喂苗系统取苗成功率和苗株完整率的影响。不同种类苗的根系与生长状况不同,夹苗机构的取苗效果存在差异。不同基质含水率会导致夹苗机构与苗株之间的作用力不同从而影响取苗效果。在取苗深度及工作气压较小时,夹苗机构不易取出苗株或在送苗过程中易掉落,反之则容易伤苗。所以选择苗株种类z、基质含水率w、取苗深度h与工作气压p作为试验参数。根据前期预试验确定每种试验参数的水平,如表1所示。

采用L9(12×33)正交试验,每组试验24次,每次取3株(即取完一整盘苗,共72株)。每完成1组试验,测量取苗成功率S1和苗株完整率S2,共9组216次试验。S1,S2计算方法如下:

式中N为穴苗盘中苗株总数;S1为取苗成功率,%;N1为苗夹将苗株从穴苗盘中夹出并成功送入接苗筒的苗株数;S2为苗株完整率,%;N2为喂苗成功苗株中茎叶和基质破损较小的苗株数[31]。

4.3 试验结果与分析

4.3.1 试验结果

试验方案及结果如表2所示。对试验结果进行方差分析,如表3所示。根据方差分析结果计算出试验因素对取苗成功率和苗株完整率的贡献率,如图11所示。基质含水率对取苗成功率及苗株完整率影响最大,贡献率分别为 58.92%和 50.58%,其次是取苗深度,分别为28.97%和29.43%,苗株种类影响最小,分别为5.59%和6.31%。

表1 因素水平表Table 1 Factors and levels

表2 试验方案与结果Table 2 Test plan and results

表3 方差分析Table 3 Analysis of variance

图11 试验因素对取苗成功率与苗株完整率的贡献率Fig.11 Contribution rate of experimental factors to the success rate and integrity rate of seedlings

4.3.2 苗株种类对取喂苗效果的影响

根据表2计算2种苗株的取苗成功率和苗株完整率可知,番茄苗的取苗成功率与苗株完整率均高于辣椒苗,番茄苗的平均取苗成功率为93.05%,辣椒苗为91.67%。这是由于番茄苗的根系较辣椒苗更发达,能承受更大的突变力与加速度,基质不易溃散。在不同取喂苗工况下,2种苗株的取苗成功率均大于90%,苗株种类对取苗成功率和苗株完整率的贡献率分别为5.59%和6.31%,说明单摆式取喂苗系统对不同苗株具有很好的适应性。

4.3.3 含水率对取喂苗效果的影响

根据表2计算3种基质含水率下的取苗成功率和苗株完整率可知,当苗株的基质含水率为 35%时,平均取苗成功率与苗株完整率最高,分别为96.29%和94.45%。适量的水分可增强基质的黏合能力,但含水率继续增加,会降低取苗效果。当基质含水率为 75%时,苗株根系与基质破坏较严重,平均取苗成功率和苗株完整性较低,分别为89.35%和88.89%。

4.3.4 取苗深度对取喂苗效果的影响

根据表2计算3种取苗深度下的平均取苗成功率和苗株完整率可知,当取苗深度为35 mm时,平均取苗成功率为89.81%,平均苗株完整率为88.89%,此时苗夹与基质的接触较小,基质易被夹碎。当取苗深度为 40 mm时,平均取苗成功率与苗株完整率最高,分别为94.91%与93.52%。当取苗深度为45 mm时,由于苗夹易受苗盘影响,且苗株与苗夹间的摩擦力较大,不易落苗,降低了取苗成功率,平均苗株完整率为89.82%。

5 结 论

1)本文设计了一种全自动单摆式取喂苗系统。确定了苗盘输送机构与苗穴的运动轨迹,苗盘拨动机构的结构参数,旋转机构气缸负载随旋转角度的变化规律,优化了气动夹苗机构结构参数,设计了其控制系统及控制策略,实现了对苗株的快速平顺移栽。

2)针对全自动取喂苗系统进行了田间试验。以苗株种类z、基质含水率w、取苗深度h和工作气压p为试验参数进行正交试验,得到在不同因素水平下取苗成功率与苗株完整率均保持在 90%左右,满足设计要求。当苗株种类为辣椒,基质含水率为35%,取苗深度为40 mm,工作气压为0.6 MPa时,取苗成功率与苗株完整率最高,分别为98.61%与97.22%。