接地工程用高导电率煅烧石油焦炭的研制*

2021-01-19刘刚,吴晖,江涛,施健,屈路,3

刘 刚,吴 晖,江 涛,施 健,屈 路,3

(1. 南方电网科学研究院有限责任公司 直流输电技术国家重点实验室,广州 510063;2. 中国南方电网公司 基建部,广州 510663;3. 武汉大学 电气与自动化学院,武汉 430079)

随着行业标准《高压直流接地极用煅烧石油焦炭技术条件》(DL/T 1679-2016)[1]的颁布实施,我国超高压和特高压电力工程在接地工程降阻施工中大量使用煅烧石油焦炭作为降阻材料.而当前所使用的未经二次石墨化处理的煅烧石油焦炭存在电阻率较高(1×10-3Ω·m)、杂质含量较高(约为5%)及成本较高的缺点,为该类材料的推广应用造成诸多困难.

煅烧石油焦炭是以石油焦炭为原料[2-3],经过1 200~1 300 ℃高温煅烧而制成的暗灰色或黑色低电阻率粉体材料.其碳含量约为90%~97%,氢含量约为1.0%~2.0%,具有金属光泽,呈多孔性,颗粒内部由微小的石墨结晶构成粒状、柱状及不规则晶体,主要用于制作炼钢用石墨电极,制铝、制镁用阳极以及生产碳化硅电极等.煅烧石油焦炭是一种优质的接地工程用降阻材料,但因为其主要用途并非专用于接地降阻工程,因此存在电阻率范围大,酸碱度范围大,石墨硬颗粒含量多,易产生大量的腐蚀性杂质等缺点,妨碍其在接地降阻工程中的使用,因此需要通过二次石墨化工艺对其进行除杂、改性等改进措施,使其内部膨胀石墨含量增大,电阻率降低,基本清除易产生金属腐蚀的有害杂质,使其适用于接地降阻工程.

本研究的重点在于:利用煅烧石油焦炭在二次石墨化过程中形成膨胀石墨的工艺过程,利用膨胀石墨在结构上的特殊性,通过添加高导碳粉的方式来大幅度提高煅烧石油焦炭的导电性,降低其材料电阻率值.研究难点在于:材料种类、材料配比以及不同配比材料在不同烧结温度和烧结时间下的参数控制.本文研究的成本低、电导率高的煅烧石油焦炭降阻材料提高了该材料在接地降阻工程中使用的性价比,从而为DL/T 1679-2016行业标准的推广实施提供有力保障.

1 研制方法

可膨胀石墨的制备方法主要有化学氧化法、电化学氧化法等.

1) 化学氧化法.宋克敏等[4]以高锰酸钾为氧化剂,以硝酸和磷酸为插入剂,以天然鳞片石墨为基质制备了无硫低氮可膨胀石墨;盛晓颖等[5-7]以硝酸和双氧水为氧化剂,乙酸为插层剂,采用化学氧化法制备了无硫可膨胀石墨.化学氧化法是一种较为广泛采用的制作可膨胀石墨的方法.

2) 电化学氧化法.其将定量石墨原料用做阳极,用不锈钢作阳极集流器,浸在一定浓度的H2SO4溶液中,或采用硝酸铵等可分解盐作插层剂代替H2SO4水溶液,用铅板作阴极,将恒定电流进行电解,再经后续处理得膨胀石墨.由于整个生产过程没有强酸、强碱、强氧化剂的介入,大幅降低了生产成本,且适合于规模化制造[8].

化学氧化法可以实现低成本大规模工业生产,该方法插层剂能够进入石墨层间,从而形成石墨层间化合物,但存在污染大、能耗高及酸性尾液难以处理等缺点.本研究的工业化生产方式采用了以煅烧石油焦炭为原料,使用硝酸铵溶液的电化学氧化法生产膨胀石墨.

2 影响因素分析

2.1 高导碳粉添加量和烧结温度对材料电阻率的影响

采用高导碳粉(电阻率为1.2×10-5~1.4×10-5Ω·m)为改性添加剂,从经济性和改性效果出发,本文分别选用质量分数为15%、20%及25%的3种配比.

目前,膨胀石墨导电性能的改性技术方法主要有镀层改性和掺杂改性两种,由于可膨胀石墨具有膨胀性能,在一定的温度条件下可以膨化形成多孔的膨胀石墨,同时利用膨胀瞬间所产生的气流作用,使得纳米级导电添加剂进入膨胀石墨的孔结构内,从而提高膨胀石墨的导电性能.本文采用掺杂的方法进行膨胀石墨的电导改性,即以高导碳粉为改性添加剂,在插层剂和氧化剂的作用下,以插层法将其插入可膨胀石墨原料中,经过充分搅拌后,在一定的烧结温度和烧结时间下使其发生膨化,从而得到低电阻率产物.

采用掺杂改性法对硝酸铵溶液进行电化学氧化,生产出可膨胀石墨以便改善导电性,然后利用机械混合方法,将可膨胀石墨与高导碳粉混合均匀.在一定温度条件下进行膨胀,得到膨胀石墨改性材料,并取长度为5 mm的膨胀石墨进行电阻率测量,电阻率计算公式为

(1)

式中:ρ为膨胀石墨的体积电阻率;R为膨胀石墨电阻;L为膨胀石墨长度;S为膨胀石墨的截面积.未经改性的膨胀石墨电阻率为1×10-3Ω·m.

不同温度下,高导碳粉添加量及温度对材料电阻率的影响试验数据如表1所示.

表1 高导碳粉添加量及温度对材料电阻率的影响Tab.1 Effect of addition amount of high-conductivity carbon powder and temperature on material resistivity

根据试验数据可看出,高导碳粉添加量对材料电阻率的影响规律较为复杂,受制约的条件较多,其总体变化规律为:

1) 在同一烧结温度下,随着高导碳粉添加量的增加,材料电阻率呈下降趋势.15%~20%添加区间的下降幅度较大,而20%~25%添加区间的下降幅度较小.

2) 在烧结温度为600~800 ℃时,材料电阻率下降较为明显,800~900 ℃为材料电阻率敏感区域,在此区域内材料电阻率可达到最小值.当烧结温度大于900 ℃后,所有配比的试样,材料电阻率均单调上升,因此,在工业化制造过程中,从经济性考虑宜选用高导碳粉添加量靠近20%的配比方案,并在烧结温度为800~900 ℃区间进行烧结.

分析其原因为:石墨层间化合物为二维结构,层内电导和层间电导有显著差异.在层内,石墨是能隙窄的半导体,其载流子只是部分π键电子,有效载流子浓度很低.石墨被膨胀后,层间厚度扩大,产生大量的空隙和孔洞.由于可膨胀石墨与高导碳粉相容性好,当高导碳粉进入层间后,粘附于膨胀石墨外层或填充于膨胀石墨的裂隙中,石墨结构层与插入物之间接触,发生电子交换,使体系载流子浓度增大,电阻降低,电导率提高.

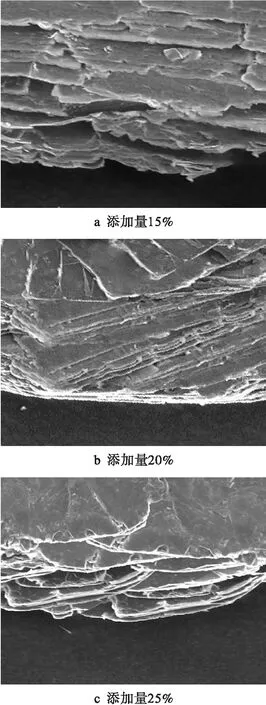

不同高导碳粉添加量在850 ℃烧结条件下所得到的膨胀石墨SEM对比如图1所示.从图1中可看出,高温烧结过程所分解出的气体在石墨间层形成了良好的孔隙结构.随着高导碳粉添加量的增大,在相同烧结温度下,石墨间层的孔隙深度逐渐增大,石墨层间的插入物含量也逐渐增大.因此,所得到的膨胀石墨的电阻率逐步减小,表现在添加量为15%及20%时尤为明显,此观测结果与改性制备出的材料电阻率测试结果相吻合.

图1 不同高导碳粉添加量下膨胀石墨的SEM图像

2.2 烧结时间对材料电阻率的影响

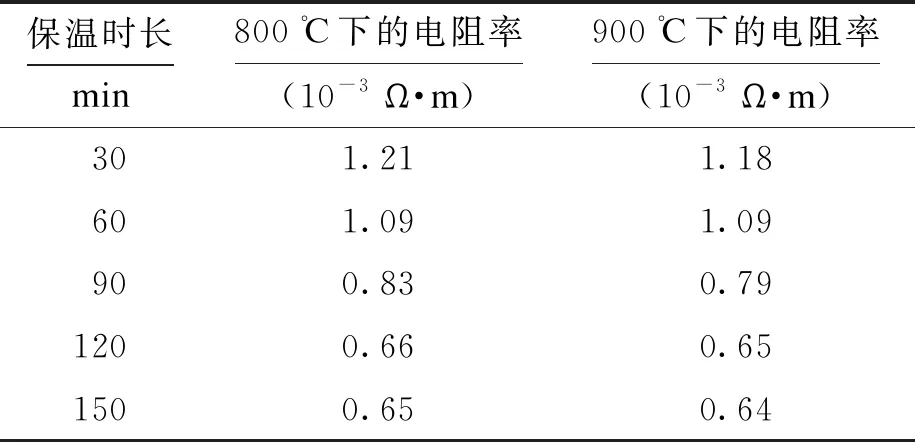

为进一步明晰烧结过程中温度对材料电阻率的影响规律,分析了在800~900 ℃时材料电阻率敏感区域内保温时间对材料电阻率的影响规律.本研究选取高导碳粉添加量为20%的最优配比试样,以快速升温方式分别在800和900 ℃两种烧结温度下,以间隔30 min为抽样点进行保温时间对材料电阻率的影响规律的验证试验.保温时间对材料电阻率的影响曲线如图2所示,试验数据如表2所示.

图2 保温时间对材料电阻率的影响曲线Fig.2 Effect curves of holding time on material resistivity

表2 保温时间及温度对材料电阻率的影响Tab.2 Effect of holding time and temperature on material resistivity

根据试验数据可以看出:

1) 随着保温时间的延长,其材料电阻率呈单调下降趋势.

2) 800 ℃和900 ℃两种烧结温度下,其烧结温度对材料电阻率的影响并不明显,900 ℃时略有下降.

3) 当保温时间小于60 min时,其材料电阻率下降幅度较小.当保温时间在60~120 min时,其材料电阻率下降幅度较为明显.当保温时间大于120 min时,其材料电阻率下降趋于平稳.

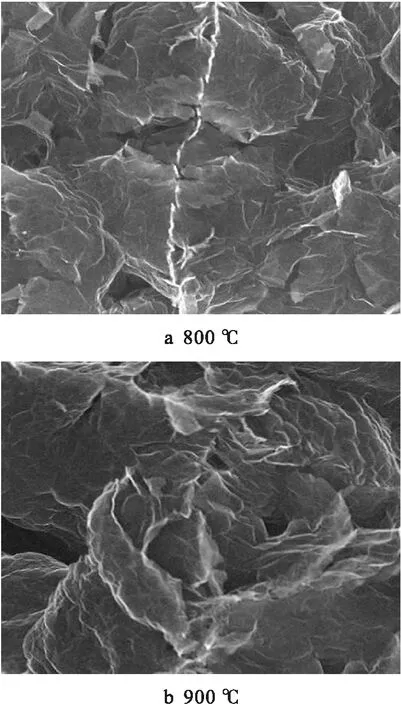

因此,在工业化制造过程中考虑到制造成本的经济性以及烧结前期热积累对材料电阻率的影响,宜选用烧结温度为850 ℃,保温时间为90~100 min进行烧结.在800 ℃和900 ℃两种烧结温度下,保温时间为120 min时所得到的膨胀石墨SEM对比如图3所示.

图3 不同烧结温度下膨胀石墨的SEM图像Fig.3 SEM images of expanded graphite under different sintering temperatures

从图3可以看出,800 ℃和900 ℃两种烧结温度下所得到的膨胀石墨产出物的孔隙结构类型完全一致,900 ℃时其单个孔隙略大于800 ℃时的孔隙,但差距并不明显.材料产出物孔隙大小受保温时间的影响要大于烧结温度.单纯提高烧结温度或延长保温时间,并不能显著改变其膨胀石墨产出物的孔隙结构.

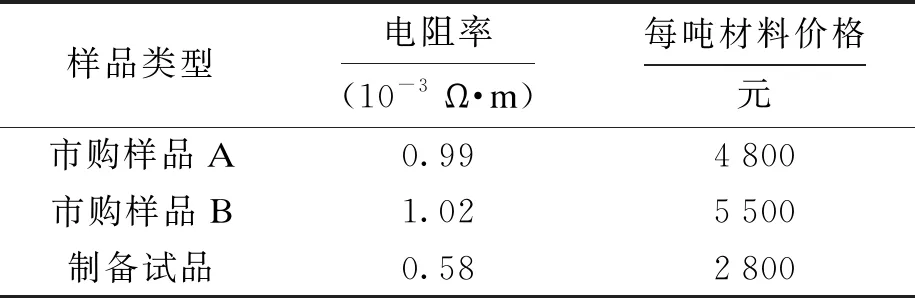

为了直观地体现本文所提方法在降低焦炭电阻率及成本方面的优势,将两个国内厂家购买的样品与本文制备样品的电阻率及成本进行对比分析,如表3所示.表3中,市购样品A为碳含量95%某国内主要生产厂家采购样品;市购样品B为碳含量98%国内某标准编写单位采购样品;制备试品为添加20%高导碳粉、烧结温度850 ℃、保温时间为95 min的制备试品.从表3可以明显看出,采用本文的制备方法可有效降低焦炭的电阻率和制备成本.

表3 制备试品与购买样品的性能对比Tab.3 Performance comparison between as-prepared and purchased samples

3 结 论

通过上述分析可以得出以下结论:

1) 在同一烧结温度下,随着高导碳粉添加量的增加,材料电阻率呈下降趋势,在15%~20%添加区间的下降幅度较大.当烧结温度为600~800 ℃时,材料电阻率下降较为明显,在800~900 ℃时达到最小值,当烧结温度大于900 ℃后,材料电阻率开始单调上升,此测试结果与SEM分析结果相吻合.从经济性考虑,在工业化制造过程中宜选用高导碳粉添加量近20%的配比,宜在温度为800~900 ℃进行烧结.

2) 随着保温时间的延长,材料电阻率呈单调下降趋势.在800和900 ℃两种烧结温度下,其烧结温度对材料电阻率的影响并不明显.当保温时间在60~120 min时,其材料电阻率下降幅度较为明显;当保温时间大于120 min后,其材料电阻率下降趋于平稳,此测试结果与SEM分析结果相吻合.从制造成本的经济性考虑,在工业化制造过程中宜选用烧结温度为850 ℃,保温时间为90~100 min的方式.