单元模块化制冷机组循环水泵预制装配技术

2021-01-18番成有

张 炯,何 毅,番成有,陈 荣

(云南建投第三建设有限公司,昆明 650011)

0 引言

制冷机组循环水泵预制装配技术要求施工人员根据现场的安装条件进行模块安装操作,为精准实现机电安装领域的工厂化预制,模块组件须提前在场外进行预制加工,待现场具备足够的安装条件时,将预制好的模块进行快速组装,节约时间与人力成本的投入。另外,施工技术人员需对预制装配技术有足够的了解,加强施工人员自身的技术管理,确保施工误差控制在允许的范围内,以通过该项技术的应用为建筑机电装配行业带来更大的社会效益,使该技术的优点充分得到展示。随着国内建筑装配行业的快速发展,机电安装工程在整个建筑的施工周期不断被压缩。目前大多数机电安装工程施工仍是较为传统的施工工艺,交材料和配件运到安装现场,在现场进行管道施工,时间周期长且作业人员的工作环境得不到保证。由于装配式机房施工过程高效快速、施工现场所需焊接量少、组装时间短等优势,近年来,该技术在机电工程机房泵体施工中大受赞誉并得以广泛使用。在2017 版的《建筑业10 项新技术》中,“基于BIM 的管线综合技术、机电管线及设备工厂化预制技术”被纳入其中,可见该项技术越来越受到施工建筑行业的认可,也受到广大施工单位的推广[1]。本工程选取某机电总承包项目空调机房作为模块化预制装配式施工实践。

1 BIM模型的精准建立与优化

基于BIM 模型的科学运用,能够快速完成较高精度的模型搭建,绘制出工业级别的各部分装配图纸[2]。在项目设计过程中应充分考虑设计美学、人体工程学等因素,在安装过程中采取合理的节能措施,使得该机房的安装更加高效、美观,符合使用者的操作习惯,满足该空调机房建设的实际运维需求。

1.1 科学的单元模块划分

在进行模块深化设计时,应将机房的安装划分为不同层次的单元模块,将不同的单元模块组件在进场前完成预制加工工作,打破传统模式中“测量一段,安装一段”式的僵硬化施工流程,在施工现场的机房装配可以形象地比喻成儿童搭积木的过程,须搭建的材料已经提前完成加工,搭建过程耗时短、完成效率高、工期控制好,保证充分发挥制冷机房内循环水泵的单元模块化装配技术的优点。

以某工程的机电总承包项目空调机房模块化预制装配为例。该工程为超高层研发用房,建筑高度170 m,地下2 层,地上35 层。制冷机房位置在地下负2 层,面积大约660 m2。空调冷冻水系统采用变流量一次泵、主机定流量系统。两管制,闭式循环供应。整个系统由4台离心式冷水机组、6台卧式双吸泵、10台卧式端吸泵组成,提供7 ℃/12 ℃的空调冷冻水,其中一台离心机作为蓄冷主机,891 m3的消防水池兼做蓄冷水池,在晚上电价低谷时蓄冷,第二天晚上供加班低负荷的时候再使用。以该项目的水泵配置与现场施工情况为单元划分依据,一个模块单元为2 个冷冻水泵、2 台冷却水泵,共计10个水泵单元。因此整个空调机房制冷系统总计水泵单元模块为10个,除此以外,每一个单元模块配备充足的结构组件,例如水泵、阀门、管道等。泵体机组单元模块BIM 图如图1所示。

图1 泵体机组单元模块BIM图示

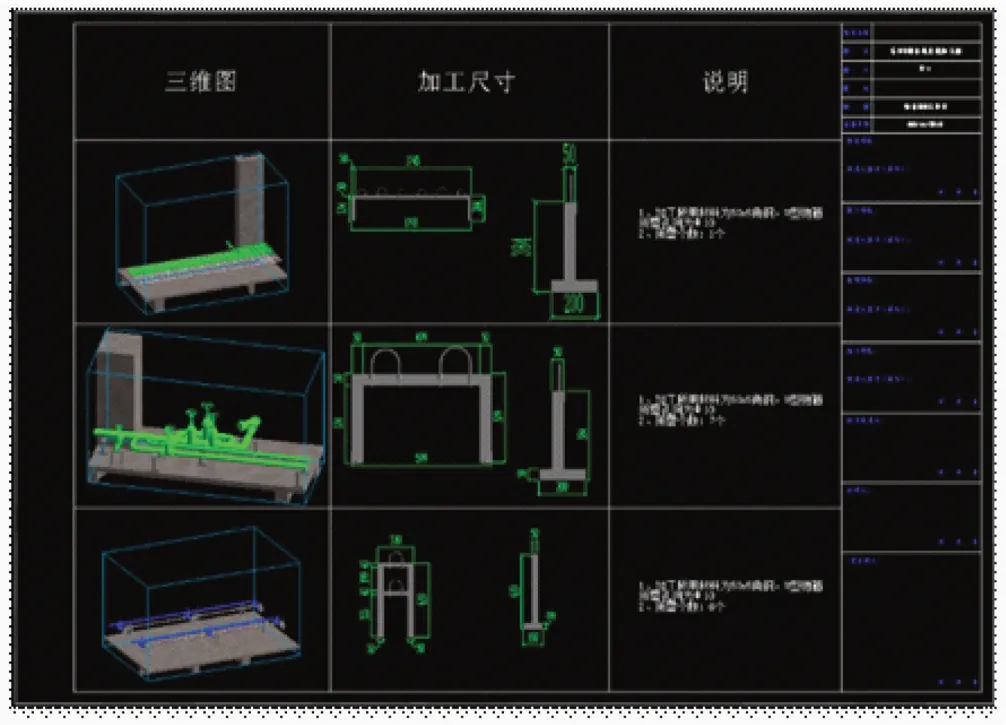

1.2 三维工程图到三维加工零件图的转变

在水泵单元模块化组件预制前,利用BIM 软件对机房整体进行全方位地参数精确测量,并完成立体模型搭建。以生产厂家所呈现的产品样册为依据,建立循环水泵单元模块中各个组件的产品库,绘制各个零件的装配图纸,呈现出详细的支架细节部分节点。装配图纸的绘制过程必须保持严密的高精度控制,对于零件的加工精度必须足够精准,零件参数控制为毫米级[3]。在配备严密装配图纸的基础上,将图纸交由具有生产资质的厂家完成模块预制。装配加工图如图2所示。

图2 装配加工图

2 模块预制及管段加工

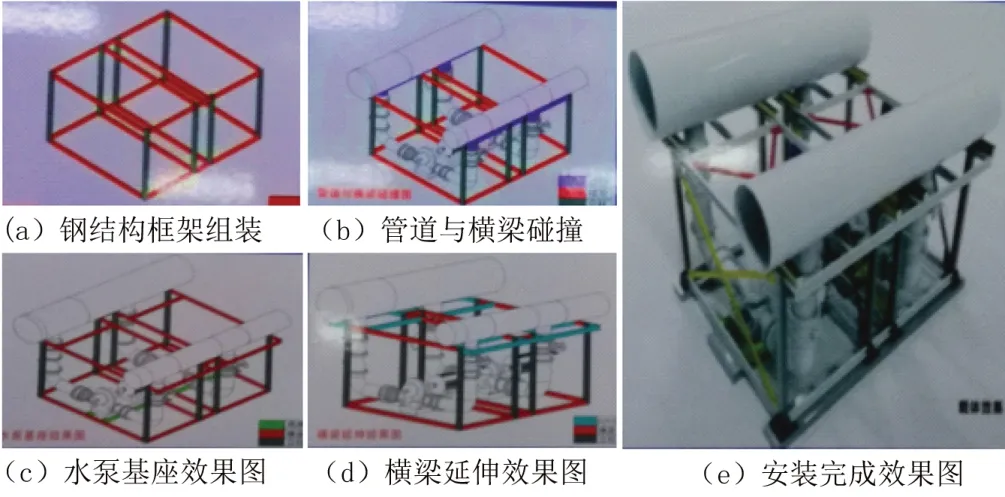

2.1 钢结构框架的预制与组装

对钢结构框架的底盘加工采取严密的质量控制措施,所选用的钢材为16号工字钢,利用满焊焊接可以有效增强水泵单元模块中钢结构底盘的抗压能力。在水泵单元连接处,利用工字钢完成结构连接,能够有效增加该单元模块的结构强度。工字钢的下料尺寸以交付厂家的设计装配图纸要求为准。除底盘外,钢结构框架中的立柱、横梁等结构所采用的加工材料也为16号工字钢,通过制作精良的三角钢板进行螺栓连接工作,能够大大方便后续的拆卸,螺栓连接所采用的螺栓规格为M10。

钢结构框架的组装过程,应选用具有资质的安装人员,严格遵循相关安装流程进行安装。在安装前应对底盘、立柱、横梁等组件进行喷漆,以防止其后续使用过程中发生锈蚀;在钢结构框架组装前,应对底盘的水平度进行测试,确保底盘水平;组装过程中,依据产品编号依次进行再完成;组装工作完成后,应有专门的质检人员检查组装中的螺栓是否全部拧紧到位并对钢结构框架的整体结构稳定性进行测试,若发现有螺栓的松动或框架稳定性不能达标,应进行二次施工[4]。钢结构框架组装过程如图3所示。

图3 钢结构框架组装过程

2.2 循环水泵惰性块的预制

惰性块的制作技术为型钢不切割热煨弯技术。根据不同的水泵惰性块尺寸,在工字钢的两个短边上应进行显著的标记,准确标记出需煨弯的位置,利用等离子切割机沿45°角方向切割出90°角,在该角度上利用氧气乙炔烧制所标记的煨弯位置,将其充分烧红后直接煨弯成90°[5]。惰性块煨弯大样图如图4所示。

图4 惰性块煨弯大样图

通常情况下,型号100 mm×100 mm 的钢筋网为惰性块内部的编制尺寸。采用c30型号的混凝土进行浇筑[6]。在浇筑完成的混凝土初步凝结后,需安装地漏。地漏的平面与惰性块钢材的上缘距离约为7 cm,地漏材质为不锈钢材质。混凝土表面要用木抹子将其搓平,并保持惰性块的四周高度大于中间,使得钢材中心在靠近地漏的方向内产生一定的坡度,确保惰性块产生的积水能够顺利通过地漏及时排出[1]。

2.3 管道加工

依据BIM 系统精准测量所绘制的装配图纸要求,进行现场管道的下料与焊接。在管道加工现场,利用“工厂化”的管理方式进行预制管理,充分发挥工厂化加工方式的高效性,保证管道加工的质量,为后续的装配工作提供保障;已经完成加工制作的管道需按照所对应的装配图纸与阀门等组件共同组成管道单元,管道单元须有特定的存放地点,并有专人负责监管,防止管道单元因外力原因出现损坏。管道单元的预先制作完成,有利于后期的循环水泵单元结构安装工作,能够有效提高装配效率[2]。

3 现场装配施工

循环水泵单元模块化的拼装工作应在钢结构框架组件完成后进行,现场装配施工包括模块装配与模块运输两部分,具体施工要点如下。

3.1 模块装配

(1)循环水泵惰性块安装

循环水泵惰性块的水平运输可以直接利用叉车完成,将叉车的叉手插入位于水泵惰性块下方的凹槽内,使循环水泵惰性块位于叉车上,并将该惰性块运输到组装区域,再利用吊装带将其捆扎,用叉车的货叉吊起吊装带。惰性块的吊装过程应缓慢进行,施力过程中逐渐加力,切不可忽然发力;后将循环水泵惰性块与钢结构框架内的底盘减震弹簧位置对准,使惰性块的四角弹簧耳朵能够充分插入减震弹簧的螺栓内部,完成惰性块的安装。上述安装过程全程均要求缓慢平衡,不可操之过急,防止因惰性块安装不到位导致返工或影响施工质量。

(2)循环水泵安装

水泵的转运工具为叉车,叉车可以直接将水泵运输到模块单元的组装场地内,在水泵模块单元的上方安置吊点,利用吊装带与倒链能够将水泵吊起,吊起后对其位置进行精确地调整,位置调整准确后利用螺栓使其充分固定。

(3)阀门与管道安装

根据上文中所提到的模块单元上方的吊点位置,利用倒链将管段模块提起完成安装。在安装过程中,为防止管道模块的破损,利用吊装带将其与模块绑扎在一起,确认绑扎牢固,再使用吊装带与倒链相连接。在完成管道模块安装后,利用螺栓将其固定在水泵单元周围[3]。

3.2 模块运输

对于模块运输过程,应保证运输场地道路规划合理,运输道路上没有障碍物和较大坡度。位于制冷机房内的各项基础设备,应利用物体铺垫保持水平,便于单元模块的顺畅运输。水泵单元模块的水平运输可以利用地坦克完成,利用卷扬机进行动力施加,在该设备的运输过程中,卷扬机的施力方向要保持一致,施力力度缓慢增加,施力速度缓慢。单元模块运输前与运输后的坡度之间差异不能过大,否则设备不能平稳放置,会导致设备的倾倒[5]。若在水平运输过程中,需要进行转向,可利用地坦克的方向盘完成转向操作,在前进方向的调整过程中,模块单元用起道器抬起,提升时速度缓慢,提升高度适宜,所需的提升高度满足地坦克转向需求即可。运输用地坦克模型示意图如图5所示。

图5 运输用地坦克模型示意图

4 结束语

制冷机组的循环水泵预制与装配技术可以简要概括为在施工前通过BIM 技术的高精准测量,完成高精度的模型搭建与模块单元的设计与划分工作,深化单元模块设计,并在材料进场前提前交由信誉度优良的生产厂家进行模块的预制加工与基础组装工作,在制冷机房满足组装条件的要求下,将所预制的模块单元运输至安装现场,完成框架的总体装配工作。制冷机组的循环水泵预制与装配技术的主要管理模式为“工厂化”管理,不仅能够有效保证施工质量,还可以大大缩短施工周期,节约工程的建设成本,降低人力投入。利用该技术所建设完成的制冷机房,不仅更能体现设计美学,还能够为后期维护人员的工作创造便捷,并为机房内安装人员创造良好的施工环境[7]。综上所述,制冷机房循环水泵单元模块化预制装配技术在不断地实践与探索中,已经获得较多施工要点与优化经验,目前已具有相当成熟的施工体系,该技术的科学运用,不会对环境造成严重污染,属于环境友好型技术,还能够为社会带来更大的社会效益,具有良好的应用前景和极优的推广价值,希望在不久的将来,该技术发展能够取得更多进步,迈上新的台阶,使该项技术运用到更多的工程建设项目之中。