四件套配合零件的数控车削加工工艺分析

2021-01-18徐军平

徐军平

(常州刘国钧高等职业技术学校,江苏常州 213025)

0 引言

轴类配合零件在数控加工中是比较常见的典型零件之一[1],在数控车加工中薄壁零件、细长零件等都是难于加工的,主要体现在切削过程中的刀具震动、工件表面出现弹性变形等现象[2],以及工件装夹过程中的夹具设计,由于本文是以四件套为例,对此的工艺分析并不是站在批量加工的角度考虑问题,所以夹具设计的成分几乎没有,但是会出现与夹具设计相类似的加工方法。本文通过对具体加工实例的工艺分析,尽可能地从多角度多方案去解决问题,希望对数控加工有一定的借鉴意义。

1 零件加工图纸分析

图1 螺纹套

图2 锥套

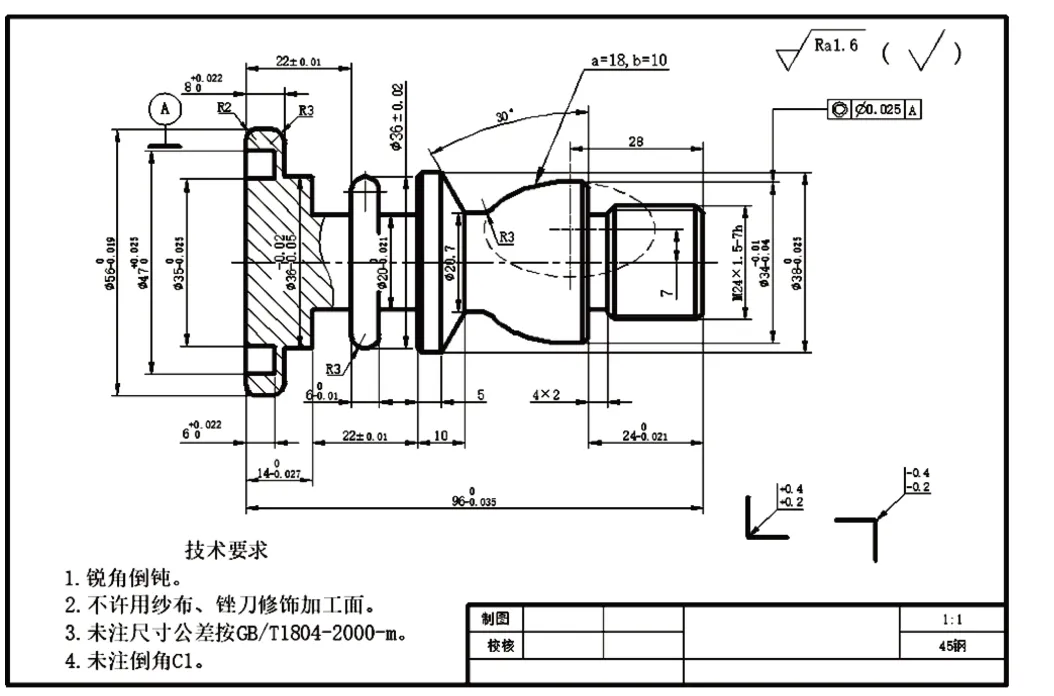

图3 螺纹轴

本次零件的CAD工程图如图1~4所示,装配图如图5所示。

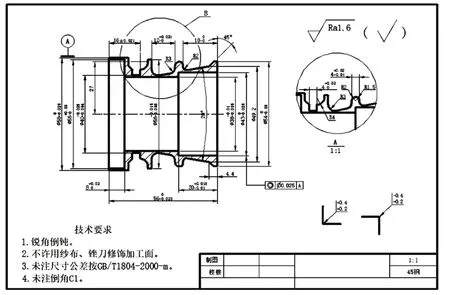

图4 薄壁套

图5 装配图

1.1 加工内容

该配合零件的加工包括车端面、车外圆、车椭圆、车矩形槽、车圆弧槽、车端面槽、车异形槽、车内孔、车内外螺纹、车锥度、车倒角倒圆。

1.2 技术要求

粗糙度要求为1.6。锐角倒钝为C0.2~0.4之间。不许用纱布、 锉刀修饰加工表面。 未注尺寸公差按GB/T1804-2000-m。未注倒角C1。以下是各个零件的技术要求。

(1)螺纹套(零件1):该零件总长度为66 mm,外圆最大直径为φ56 mm,外圆内孔的尺寸公差大都在0.02~0.03 mm左右,内螺纹的精度要求为7 H。零件中存在着对平行度和同轴度的要求,分别为0.02 mm和0.025 mm。

(2)锥套(零件2):该零件总长度为33 mm,外圆最大直径为φ58 mm,外圆内孔的尺寸公差大都在0.02-0.03 mm左右,内螺纹的精度要求为6H。平行度的要求为0.02 mm。

(3)螺纹轴(零件3):该零件总长度为96 mm,外圆最大直径为φ56 mm,外圆内孔的尺寸公差大都在0.02~0.03 mm左右,外螺纹的精度要求为7 h。同轴度的要求为0.025 mm。

(4)薄壁套(零件4):该零件总长度为56 mm,外圆最大直径为φ58 mm,外圆内孔的尺寸公差大都在0.02~0.03 mm左右。同轴度的要求为0.025 mm。

1.3 装配方式

4个零件在装配过程中,有两种方式,一种是锥套和螺纹轴配合,一种是螺纹套、螺纹轴、薄壁套配合,并且都是以公称直径为M24×1.5 的螺纹进行配合的,两种配合都存在着装配尺寸,分别为46±0.031和7±0.011,公差分别为0.062 mm和0.02 mm,这对几个零件的形位公差要求是很高的。

2 加工工艺分析

加工工艺分析是针对图纸中的加工部位分析出可行的方案,是一种数控加工的前期准备工作,要考虑其加工的合理性,符合图纸的技术要求。其主要内容有确定工序、零件图样的加工顺序、装夹方式的选择等等。

在此次轴类配合零件的数控加工中,4个零件均可以采用数控车床进行加工,并且都是通过M24 的螺纹进行配合,螺纹轴的总长有96 mm 需要用到尾部顶针,薄壁套是一个薄壁零件,无法直接装夹。在准备加工前还要考虑到这4个零件最终能够装配起来,并且要保证装配尺寸在公差范围内[3]。

2.1 螺纹套的加工工艺分析

螺纹套在实际加工中,可以先加工零件的左端型面,接着掉头对右端型面加工,会用到外圆刀、切槽刀、内孔镗刀、内螺纹刀这4把刀具,图1中26 mm的长度尺寸公差较难保证,因为这两个面的平行度要求至关重要,因考虑到装配的原因,零件的同轴度也要校正好,这将会影响M24 螺纹在配合过程中34 mm 内孔是否能与螺纹轴的34 mm 外圆的配合,并且可能会影响到薄壁套的正常加工[4],加工方案也基本只有一种:车削左端型面,加工外圆56 mm 至54 mm,外圆43 mm 至规定尺寸,换用切槽刀加工两个圆弧槽至规定尺寸,换用内孔刀加工两个内孔至规定尺寸;掉头平端面,加工R4 mm 球头和外圆33 mm 至规定尺寸,最后换用内孔镗刀加工内孔,内螺纹刀加工M24 mm内螺纹。

2.2 锥套的加工工艺分析

锥套中加工内容比较少,只有外圆、内孔和内螺纹,图2中与装配相关的尺寸很少,即使同轴度校正的不好也不影响后续的装配和其他零件的加工。但是锥套的装夹方案可能会存在多种,从图2分析其长度尺寸,大致都是从零件的左端型面加工,因为与左端面这个基准面的尺寸较多[5]。以下是可能存在的多方案分析。

(1)方案1:车削左端型面,加工外圆φ58mm至φ26.5mm,使用顶针,换用切槽刀加工矩形槽至规定尺寸,撤开顶针,换用内孔刀加工内孔至规定尺寸,换用内螺纹刀加工M24 mm内螺纹;掉头平端面,加工外圆φ51 mm 至规定尺寸;掉头加工外圆φ56.5 mm至规定尺寸。

(2)方案2:车削左端型面,加工外圆φ56.5mm至φ21.5mm,换用切槽刀加工矩形槽至规定尺寸,换用内孔刀加工内孔至规定尺寸,换用内螺纹刀加工M24 mm内螺纹;掉头平端面,加工外圆φ58 mm和φ51 mm至规定尺寸。

这两种方案是各有利弊的,方案1中将外圆φ56.5 mm抬高至φ58 mm,是为了掉头以后能够夹持这两个外圆,但是这一开始装夹的长度较短,可能加工槽的时候需要用到顶针,而且最后还要掉头把外圆φ56.5 mm的尺寸再加工到位,如果担心内螺纹切削刚性较差,完全可以放到掉头后加工,并且不影响装配。所以方案1加工较为稳定,但装夹次数多。方案2中还是按照图纸来加工,没有抬高外圆,在一开始夹持长度可以适当提高,但是当掉头加工时,夹持的长度就只有6 mm了,平端面需要格外注意,并且内螺纹放在这头加工不太稳定,唯一的优点可能就是装夹次数少便于打表,但是有了顶针扶持加工,而且锥套对形位公差的需求没有那么多。所以方案2装夹次数少,但加工不稳定。因此这里选择方案1是比较好的。

2.3 螺纹轴的加工工艺分析

螺纹轴的加工会用到外圆刀、仿形刀、切槽刀、外螺纹刀、端面槽刀以及可能需要用到的右偏刀[6],它的加工方案也是存在争议的,图3 中一般都是从螺纹轴的右端型面开始加工,但是观察其左端型面,它的很多尺寸特别是矩形槽的长度尺寸与左端面有联系,这是存在争议的其中一点。以下是对可能存在的加工方案分析。

(1)方案1:车削右端型面,钻中心孔,使用顶针,加工外圆φ38 mm 至φ87 mm、外圆φ34 mm 至φ50 mm、外圆φ23.8 mm至φ24 mm,换用切槽刀加工退刀槽和两个矩形槽至规定尺寸,换用仿形刀加工椭圆槽至规定尺寸,换用外螺纹到加工M24 螺纹至规定尺寸;掉头平端面,钻中心孔,换用端面槽刀加工端面槽至规定尺寸;工件伸出,使用顶针,换用右端刀加工外圆φ36 mm和φ56 mm至规定尺寸。

(2)方案2:车削右端型面,钻中心孔,加工外圆φ38 mm至φ87 mm、外圆φ23.8 mm至φ24 mm,换用切槽刀加工退刀槽,换用外螺纹刀加工M24 外螺纹;掉头平端面,钻中心孔,换用端面槽刀加工端面槽至规定尺寸;工件伸出,使用顶针,换用切槽刀加工2个矩形槽和外圆φ56 mm、外圆φ36 mm;掉头,使用顶针,换用仿形刀加工椭圆槽至规定尺寸。

2个方案都比较复杂。在方案1中,加工左端型面时将外圆φ36 mm 抬高至φ38 mm 是为了让夹持更加稳定用来保证端面槽的正常切削,并且加工的内容较多,但是存在一个问题就是即使在尺寸链计算正确的情况下,长度尺寸22 mm 和14 mm 也难以保证,从图5 中可以看出这两个尺寸不影响装配,这个方案在合适的场合可以采用。所以方案1加工稳定,可能会丢失2个长度尺寸,但并不影响装配,且装夹次数少,易于装配。在方案2中,加工左端型面的内容较少,矩形槽和端面槽是在同次装夹中完成,但是椭圆槽的加工难度较高,这会影响后续的装配和薄壁套的正常加工。所以方案2加工稳定,尺寸易于保证,但装夹次数多,装配困难。因此这里选择方案1较为合适。

2.4 薄壁套的加工工艺分析

薄壁套是一个薄壁零件,考虑到单件加工,从图5 可以看出薄壁套的加工是需要和螺纹套、螺纹轴配合在一起加工,加工方案基本只有一种:车削左端型面,加工内孔56 mm、38 mm至规定尺寸,换用外圆刀加工外圆58 mm至30 mm;掉头平端面,换用内孔刀加工内孔43 mm 至规定尺寸;拆下薄壁套,依次装上螺纹轴、薄壁套、螺纹套,换用切槽刀加工第一个异形槽,换用圆弧刀加工剩余2个异形槽。

3 注意事项

在四件套中的加工中,从螺纹套到薄壁套的加工工艺分析,它的生产形式是属于单件加工,本文的难点似乎是薄壁套的装夹问题,从2个因素看,薄壁套的装夹方案是唯一的,一个是这是轴类配合零件的加工,另一个是单件加工,薄壁套的正常加工很大程度上是取决于螺纹套和螺纹轴的加工是否在尺寸精度上加工到位和形位公差上的保证,工艺分析能够决定加工是否能够在效率上达到最大化,在尺寸保证方面是否易于保证,但是零件的精度还是要取决于机床、刀具、切削参数的选择和测量方法[7]。

4 结束语

在FANUC系统数控车床加工过程中,结合图纸看技术要求、精度要求、配合要求,认真仔细的分析是关键,制定合理的加工工艺是重点,分析其加工工艺,利用合理的加工工艺找寻一种对车削加工的方法,提高其加工精度和加工过程的稳定,是不可或缺的重要环节。本文通过分析四件套零件的加工工艺和加工方案确定,对其进行对比优化,并在实践中检验,提高了加工效率。